Изобретение относится х аналитиче кой химии, а именно к методам химико спектрального анализа особо чистых жидкостей. В химической практике известен прием выпаривания путем накапывания жидкости на нагретую поверхность 1 Однако при попадании капли упариваемой жидкости на поверхность, температура которой сущестенно превышает температуру кипения этой жидкос ти, возникает широко известный эффект Лейденфроста или сфероидального кипения, заключающийся в том, что под каплей в существенно неравновесных условиях образуется слой перегретого пара, ока;чывающий динамическое воздействие на каплю, которая сохраняет сферическую форму. В результате указанного воздействия капля получает известное ускорение, спо собствующее удалению ее от нагретой стенки. Затем капля возвращается к поверхности и происходит повторение описанных эффектов. Таким образом в условиях многократно повторяющихся процессов взрывного испарения с динамическим воздействием перегретого пара на жидкую каплю происходит значительный механический унос концентрируемой примеси от нагретой поверхности, а скорость процесса испарения оказывается достаточно низкой из-за малой теплопроводности перегретой паровой фазы. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ концентрирования примесей при помощи упаривания достаточно большого (20-50 мл) объема пробы на навеске угольного порошка (0,02-0,05 г) при температуре Кипения жидкости для цепей последующего спектрального анализа концентрата 2. Недостатком известного способа является неблагоприятное соотношение между навесками упариваемой жидкой пробы и коллектора при сравнительно низкой температуре процесса, вызванной необходимостью ограничения скорости упаривания (2-3 мл/ч) для снижения механических потерь, что приводит к возможным потерям примесей на стенках выпарной чашки, а также сильно увеличивает время концентрирования до 5-10 ч. Цель изобретения - уменьшение потерь примесей, ускорение процесса

концентрирования при помощи упаривания.

Цель достигается тем, что анализируемую жидкость подают и упаривают порционно на нагретом до температуры на 60-70 С превышающей температуру кипения жидкости, при высоте слоя угольного порошка 3-4 мм, и скорости додачи пробы 0,3-0,5 мл/мин.

При испарении капли в свободном объеме графитового порошка жидкость, попадающая в последний в виде капли за счет капиллярных сил,.равномерно распределяется в объеме и сфероидального кипения не происходит. Температуры процесса и другие условия выбраны на основании экспериментальных исследований при упаривании как среднелетучих жидкостей (вода, соляная кислота), так и легколетучих (спирт, ацетон и др.). При снижении температуры процесса происходит уменьшение его скорости; при снижении температуры на 10-200С скорость процесса сокращается в 1,5 раза; при температуре, превышающей больше, чем на температуру кипения соответствующей жидкости, происходит взрывообразное испарение, сопровождающееся выбросом угольного порсяпка . Другим важным фактором, который необходимо соблюдать при реализации изобретения, является толщина слоя угольного порошка. Указанное вытекает из необходимости пропитки каплей нагретого уголного порошка и предотвращения попадания капли на нагретую стенку чаш ки, в которой находится порошок. Это обеспечивается при наличии в чашке.

нагретой до указанной температуры, угольного порошка с толщиной слоя не менее 3-4 мм.

Существенным в данном способе является скорость подачи жидкости, каж,11;ая последующая порция (капля) жидкости должна наноситься сразу после полного испарения предыдущей капли. Подача жидкости составляет 0,30,5 мл/мин. При увеличении скорости подачи до О,6 и более мл/мин предыдущая капля не успевает испариться до появления следующей, и процесс испарения нарушается; при уменьшении скорости менее чем до 0,3 мл/мин до появления следующей капли жидкости температура порошка успевает вырасти до величины, более чем на 70°С превышаклцей температуру кипения жидкости, и угольный порошок выбрасываеся. При уменьшении размера капли, например, из-за меньшего поверхностного натяжения упариваемой жидкости, частоту нанесения необходимо увеличить, т.е. скорость подачи жидкости сохраняется в заданных пределах.

Предлагаемый способ обеспечивает существенное уменьшение потерь определяемых примесей при высокой скорости проведения процесса (до 20-30 мл/ч).

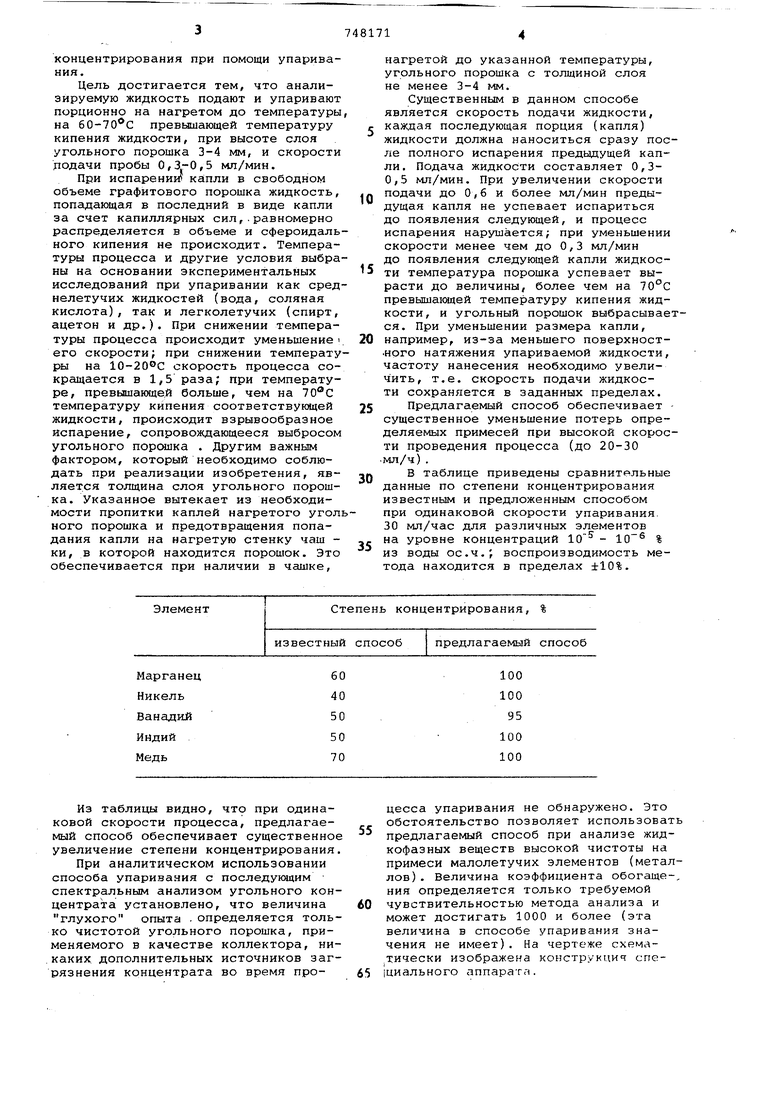

в таблице приведены сравнительные данные по степени концентрирования известным и предложенным способом при одинаковой скорости упаривания. 30 мл/час для различных элементов на уровне концентраций 10 - % из воды ос.ч., воспроизводимость метода находится в пределах ±10%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ концентрирования элементов-примесей при анализе вещества высокой чистоты | 1981 |

|

SU1074236A1 |

| Способ эмиссионного спектрального анализа неорганических летучих хлоридов на примеси щелочных элементов | 1983 |

|

SU1122944A1 |

| Способ концентрирования примесей металлов из растворов солей никеля | 1979 |

|

SU861323A1 |

| СПОСОБ ПРОБОПОДГОТОВКИ ДЛЯ ОПРЕДЕЛЕНИЯ ПРИМЕСЕЙ МЕТАЛЛОВ В АРСИНЕ | 1991 |

|

RU2009469C1 |

| СПОСОБ АНАЛИЗА ЖИДКИХ ПРЕПАРАТОВ НА ОСНОВЕ РАСТИТЕЛЬНОГО СЫРЬЯ | 1996 |

|

RU2093822C1 |

| Способ количественного определения микропримесей металлов в органохлор-, органоалкоксисиланах и хлоридах кремния | 1976 |

|

SU658427A1 |

| Способ атомно-абсорбционного анализа жидкостей | 1986 |

|

SU1427254A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СОДЕРЖАНИЯ РАСТВОРЕННЫХ В ВОДЕ ПРИМЕСЕЙ | 1994 |

|

RU2090870C1 |

| СПОСОБ УПАРИВАНИЯ ЖИДКИХ ОТХОДОВ | 2012 |

|

RU2494787C1 |

| Состав для спектрального анализа тугоплавких окислов | 1979 |

|

SU781604A1 |

Из таблицы видно, что при одинаковой скорости процесса, предлагаемый способ обеспечивает существенное увеличение степени концентрирования.

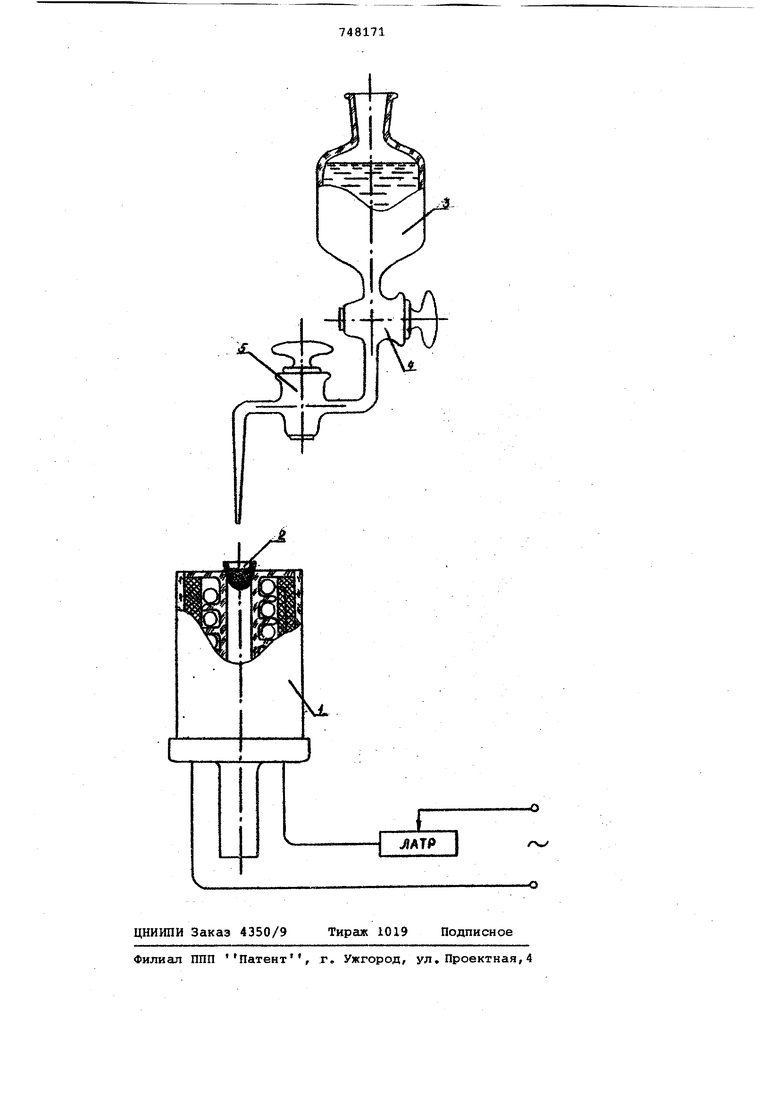

При аналитическом использовании способа упаривания с последунвдим спектральным анализом угольного концентрата установлено, что величина глухого опыта . определяется только чистотой угольного порошка, применяемого в качестве коллектора, никаких дополнительных источников загрязнения концентрата во время процесса упаривания не обнаружено. Это обстоятельство позволяет использовать предлагаемый способ при анализе жидкофазных веществ высокой чистоты на примеси малолетучих элементов (металлов) . Величина коэффициента обогаще-, ния определяется только требуемой чувствительностью метода анализа и может достигать 1000 и более (эта величина в способе упаривания значения не имеет). На чертеже схематически изображеЕ-fa конструкция спе циального аппарата.

Аппарат для дробного упаривания включает в себя печь 1 для нагрева угольного коллектора, помещенного в выпарную микрочашку 2 и капельницу 3 для дробной (по каплям) подачи упариваемой жидкости. Нагревательный элемент печи выполнен в виде спирали из нихрома (диаметр О,3 мм) общим сопротивлением 40-50 см и питается о сети переменного тока через ЛАТР. Капельница включает в себя два крана 5 - запорный и регулировочный и на выходе оканчивается капилляром. Все элементы аппарата включая печь,выполнены из кварца.

Пример. Анализ воды (темпе ратура кипения ). В микрочашку (диаметр 8 мм, глубина 5 мм) помещают навеску угольного порошка так, чтобы слой угольного порошка составлял 3 мм (0,05 г), включают нагрев печи, далее открывают кран 4, устанавливая скорость подачи жидкости 0,5 мл/мин, и постепенно увеличивая напряжение питания (до 40-60 В) добиваются температурного режима, при котором за время паузы между каплями предыдущая успевает полностью испариться на угольном порошке. Температура угольного порошка в таком стационарном режиме составляет

Пример 2. Анализ этанола (температура кипения 78°С). Упаривание производят так же как и п.ч йн-:1-лизе. воды, но при температуре утиьного порошка .

Пример. 3. Анализ амилацетат; (температура кипения 135с). Упаривание производят так же. как при анализе воды, но при температуре угольного порошка 195с.

Формула изобретения

Способ концентрирования примесей при помощи порционного упаривания жидкости на угольном порошке для последующего спектрального анализа угольного концентрата, отличающийся тем, что, с целью увеличения скорости концентрирования и уменшения потерь примесей, упаривание ведут при температуре угольного порошка на 60-70°С, превьошающей температуру кипения анализируемой жидкости, высоте слоя угольного порошка 3-4 мм и скорости подачи пробы 0,3-0,5 мл/мин.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1980-07-15—Публикация

1978-03-31—Подача