(54) УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для тонкого измельчения материалов | 1989 |

|

SU1701369A1 |

| Установка для измельчения | 1990 |

|

SU1748871A1 |

| Центробежно-ударная мельница | 1981 |

|

SU973156A1 |

| СПОСОБ ПЕННОЙ СЕПАРАЦИИ И ФЛОТАЦИИ | 1996 |

|

RU2100097C1 |

| АЭРОДИНАМИЧЕСКАЯ СУШИЛКА КОМБИНИРОВАННОГО ТИПА (АСКТ) | 2014 |

|

RU2577670C2 |

| Измельчитель пищевого продукта | 2019 |

|

RU2726441C1 |

| СПОСОБ ПЕННОЙ СЕПАРАЦИИ И ФЛОТАЦИИ | 1996 |

|

RU2108166C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАТЕРИАЛОВ И МЕЛЬНИЦА ДЛЯ ПЕРЕРАБОТКИ МАТЕРИАЛОВ | 1993 |

|

RU2016657C1 |

| ЦЕНТРОБЕЖНАЯ МЕЛЬНИЦА | 1991 |

|

RU2010605C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 1994 |

|

RU2069096C1 |

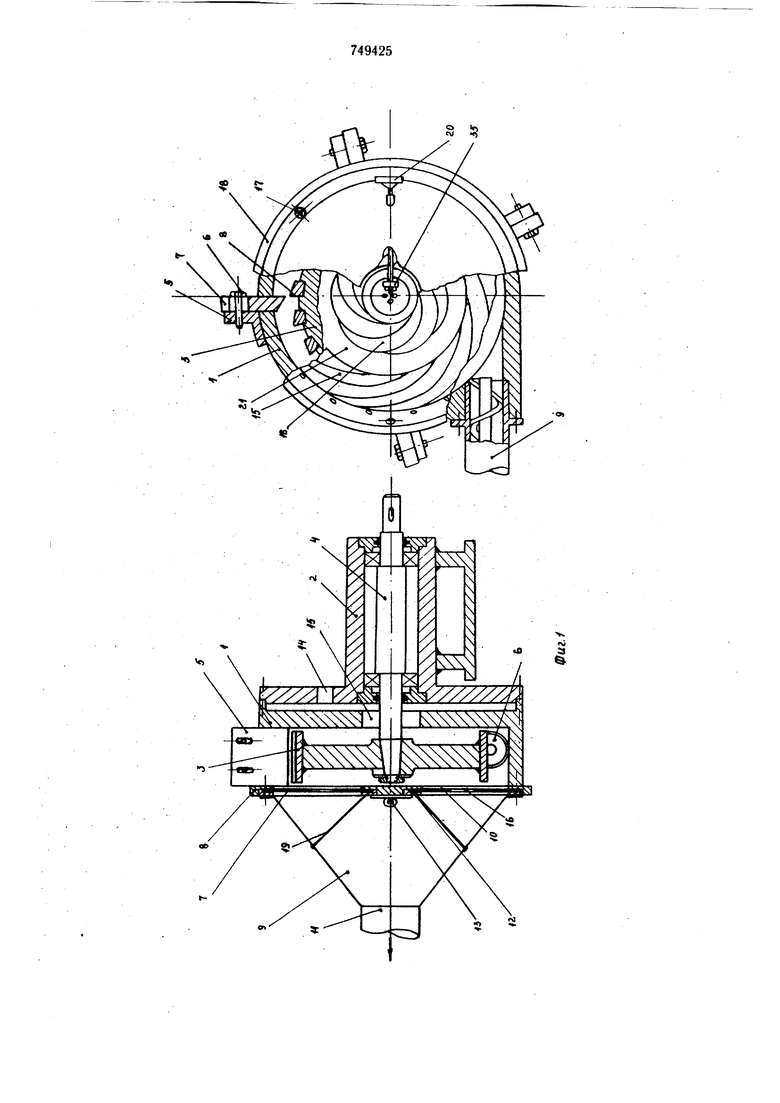

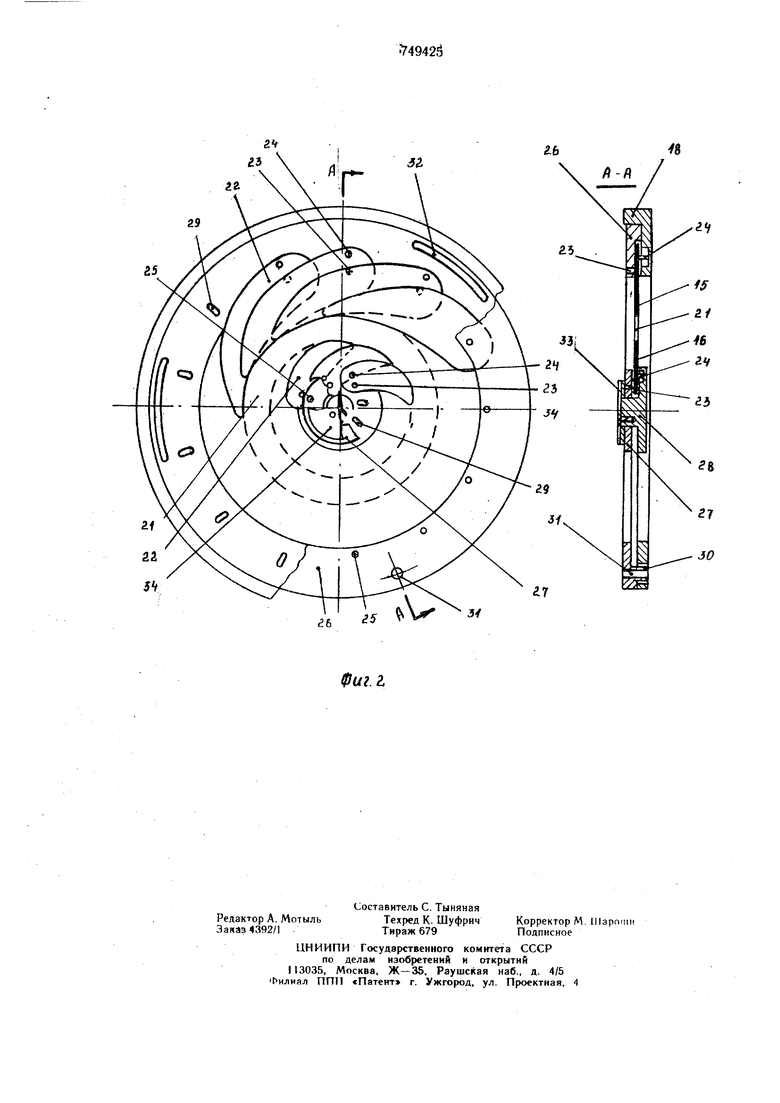

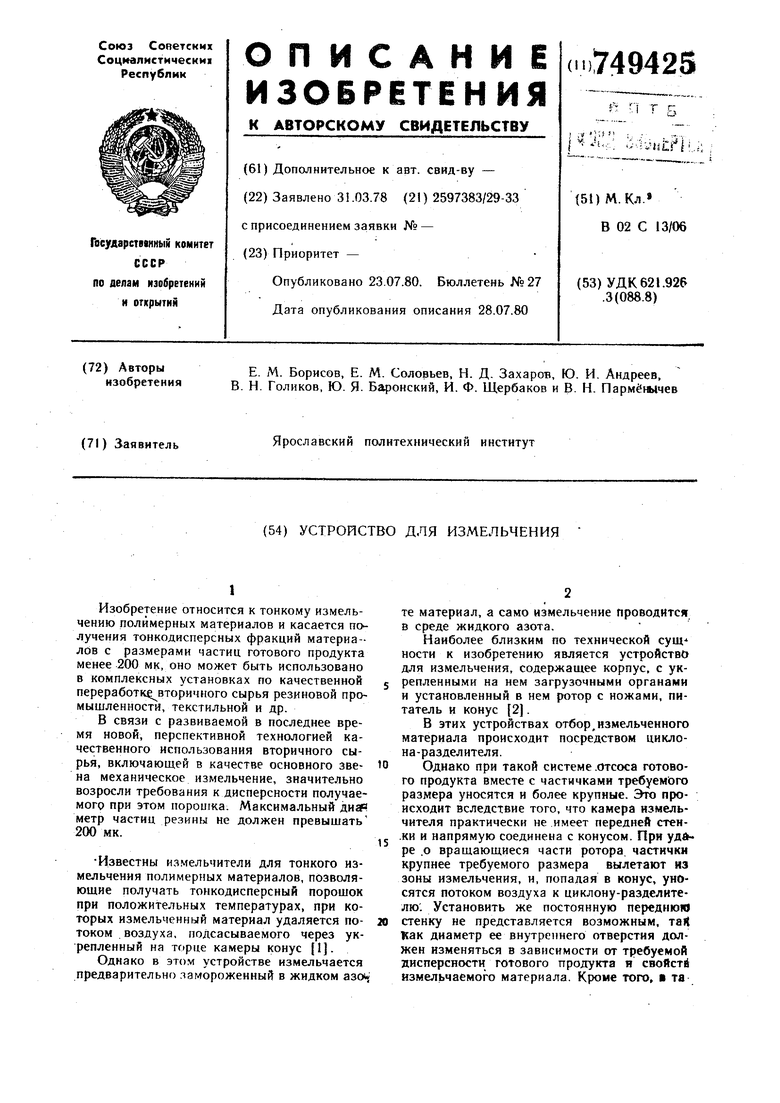

Изобретение относится к тонкому измельчению полимерных материалов и касается получения тонкодисперсных фракций материалов с размерами частиц готового продукта менее 200 мк, оно может быть использовано в комплексных установках по качественной переработк вторичного сырья резиновой промышленности, текстильной и др. В связи с развиваемой в последнее время новой, перспективной технологией качественного использования вторичного сырья, включающей в качестве основного звена механическое измельчение, значительно возросли требования к дисперсности получаемого при этом порошка. Максимальный диар метр частиц резины не должен превышать 200 мк. Известны измельчители для тонкого измельчения полимерных материалов, позволяющие получать тонкодисперсный порошок при положительных температурах, при которых измельченный материал удаляется потоком воздуха, подсасываемого через укрепленный на торце камеры конус (I. Однако в этом устройстве измельчается предварительно замороженный в жидком азо те материал, а само измельчение проводится в среде жидкого азота. Наиболее близким по технической сущности к изобретению является устройство для измельчения, содержащее корпус, с укрепленными на нем загрузочными органами и установленный в нем ротор с ножами, питатель и конус 2. В этих устройствах отбор,измельченного материала происходит посредством циклона-разделителя. Однако при такой системе .отсоса готового продукта вместе с частичками требуемого размера уносятся и более крупные. Это происходит вследствие того, что камера измельчителя практически не имеет передней стен.ки и напрямую соединена с конусом. При удйре о вращающиеся части ротора частички крупнее требуемого размера вылетают из зоны измельчения, и, попадая в конус, уносятся потоком воздуха к циклону-разделителю. Установить же постоянную переднюю стенку не представляется возможным, таН Как диаметр ее внутреннего отверстия должен изменяться в зависимости от требуемой дисперсности готового продукта н свойстй измельчаемого материала. Кроме того, та Кой конструкции ИЗМ1;Л11ЧИТеЛЯ МОЧЛК; ЛИПЬ одной возду.Ч1)д liKiiii Г1одоб|);т т.сбуе-пчг CKopociii иоаяуха и . От скорое же воздуха зависит дисперсность готовою ироду кта. Таким образом, при данной конструкции измельчители для получения пороижа с необходимой степенью днсперсностн требуется ил многокр.тиое измельчояие или сепарация готовото продукта с последующ воа вратом крупных чпстиц на доязмельчеиие. И то.и другое значительно услож)нк)т технологическую схему, кроме того, частички полимеров обладают новьппеиной склонностью к агломерации, что значител но затрудняет, а Hopoii делает просто невозможной сепарацию. I,ель Hriofipei ПИИ - упропгсяие ко н;грукЦНН Н iiOHbHICIUP КП : -1Г ;Ч1Т 11П.1 ИОЛможностеи.Указанная це;и. досгигаси:я тем, ч pOHCUiO ИЛМел; : ;;;;, i (;-.. р;к;Г:1Л иус, с уЧ --- - з-п ру.ичмыл И органами и установлен1,1Г{ в нем ротор с fio/KaMH, питатель и KOHVC д.пя огбора готового иродукга, снабжено Koi-uieHrpii4ecKH устр.новленными .y конусом и Topniyvi корпуса ирнховымн лна{)р;имами, (биазят; ми кольнеи чо щель, причем внутре/шяя диафратма укреплена носредством тяг к копусу и содержит укренлен1П)1Й на внешней стороне р Мулп)у1ии|ий нинг, а внсн)я;1 дна фрагма имеет регулирующее ко.. Устройство состоит из корпуса , укрепленного на станине 2, в котором врагп.аетси ротор 3, насажен1 ый на вал 4, на корпусе укреплены 1ч1;)руп1ающпе органы 5, позполяюиьие регул11р( зазор между ножами ротора. Для почачн исходного материа.ча но касательной к корпусу установлен нлгековый питатель G. На торцовой стороне корпуса . укреплены янешняя диафрагма 7 с кольцом 8 для регулировки диаметра отверстия и конус 9, пиутрошяя диафрагма 10 укреплена носредством тяг па конусе и имеет для регул фО 1К 1 своего вненгиего диаметра кольцо 12 с системой 3 привода. Воздух, засасываемый воздуходувкой, но ступает через систему 14 отверстий в станине и кольцевую проточку 15 в корпус 1. Там воздушный поток захватывает частички измельченного материала и, проходя через щель 16 между диафрагмами, уносит их в разделительный циклон, соединенный с конусом. Внешняя диафрагма укреплена вместе с конусом 9 болтами 17 к корпусу 1 и имеет для регулировки диаметр внутреннего Отверстия кольцо 18. Внутренняя диафрагма укреплена посредством тяг 19 к конусу 10 и имеет для регулировки своего внешнего диаметра смонти|)ованный на конусе щмт 20. Диафрагмы установлены таким образом, что образуют щель 21 для прохода воздуха с готовым продуктом. Днафрагмы (tjinr. 2) нредставляют собой наборы серповидных лепестков. 22 (на фиг. показаны не все) из тонкого прочного металла, имеющих оси врапаення 23 и пальцы 24. Оси вставлены в отверстия 25, выполненные на неподвижных фланцах 26 и 27. На подпи.жных кольце 18 и фланце 28 выполнены пазы 29, где размещаются пальцы 24. Для соединения неподвижного фланца 26 и подвижного кольца 18 у первого выполнены выступы 30 с отверстиями 31 для болтов 17 (фиг. 1), а у второго -- пазы 32, позволяющие кольцу поворачиваться на определенный угол. Неподвижный фланец 27 одевается на подвижный 28 и удерживается диском 33 и винтами 34. Тяги 19, удерисиваюн.и1е внутреннюю диафрагму, крепятся к неподвижному фланцу 27. Внешняя диафрагма работает следуюН.1ИМ об(азо.м. Установленные лепестки (фиг. 2) обра.зуют многогранное, но близкое к кругу отверстие. При повороте кольца 18 лепестки 22 за счет того, что пальцы 24 находятся в пазах 29, пачипают поворачиваться вокруг осей 23 и в зависимости от направления вращеиия кольца сходятся или расходятся, тем самым измеияя диаметр отверстия. Внутренняя диафрагма работает аналогичным образом с той лнгнь разницей, что изменяется ее внегпний диаметр, а вращег.-ие подвижному фланцу передается посредством фрикционной передачи 35 (фиг. 1) от винта 20. Устройство для измельчения работает следующим образом. Исходный материал, подаваемый шнеком измельчается в зазоре между ножами ротора и рабочими органами 7, укрепленными на корпусе 1. Воздух, засасываемый воздуходувкой, поступает через систему отверстий и кольцевую проточку в корпусе 1 в камеру измельчителя. Там воздушный поток захватывает частички измельченного материала и, проходя через щель между диафрагмами, уносит их в разделительный циклон, соединенный с конусом 10. Таким образом, внешняя диафрагма играет роль передней стенки камеры, препятствуя тем самым выбросу крупных частичек. Внутренняя диафрагма служит для корректировки площади щели, так как от этого зависит расход и скорость просасываемого воздуха, что определяет размер отсасываемой фракции, потому что за время пребывания в камере измельчителя частички материала не успевают агломерироваться и при вращении ротора находится во взвешенном состоянии в воздушном потоке. Таким образом, на. каждую частичку действует центробежная сила, пропорциональная ее массе (т.е. геометрическим размером). Вновь поступающие более крупные частицы вытесняют более мелкие к центру камеры.

Такое распределение частиц позволяет перемещением щели (ближе или дальше от зоны измельчения) регулировать в широких пределах и с достаточной точностью дисперсность KOFie4Horo продукта. .

Перемещение щели достигается соответ ствующим изменением диаметра отверстия внещней диаграммы и наружного диаметра внутренней диафрагмы. Так например при увеличении диаметра отверстия внешней диафрагмы и соответствующего увеличения наружного диаметра внутренней диафрагмы щель перемещается ближе к зоне измельчения.

Установка таким образом диафрагм позволяет исключить последующую сепарацию порошков для выделения тонкодисперсной фракции, получать тонкодисперсные порошки материалов с повышенной склонностью к агломерации, а также регулировать дисперсность конечного продукта без останова устройства.

Испытания устройства показали его высокую надежность, простоту и удобство в работе.

Формула изобретения

Устройство для измельчения, включаю щее корпус, с укрепленными на нем загрузочными органами, и установленный в нем ротор с ножами, питатель и конус для отбора готового продукта, отличающееся тем, что, с целью упрощения конструкции и повышения эксплуатационных возможностей, устройство снабжено концентрически установленными между конусом и торцом корпуса ирисовыми диафрагмами, образующими кольцевую щель, причем внутренняя дна фрагма укреплена посредством тяг к конусу и содержит укрепленный на внешней сто роне регулирующий винт, а внешняя дна фрагма имеет регулирун7Щее кольцо.

Источники информации, принятые во внимание при экспертизе

«

ij

фиг. I

Авторы

Даты

1980-07-23—Публикация

1978-03-31—Подача