ней, получаемых с этим катализатором недостаточно высока.

Цель изобретения - повышение прочности стетржней и форм, уменьшение их гигроскопичности, снижение коррозионной активности катализатора,

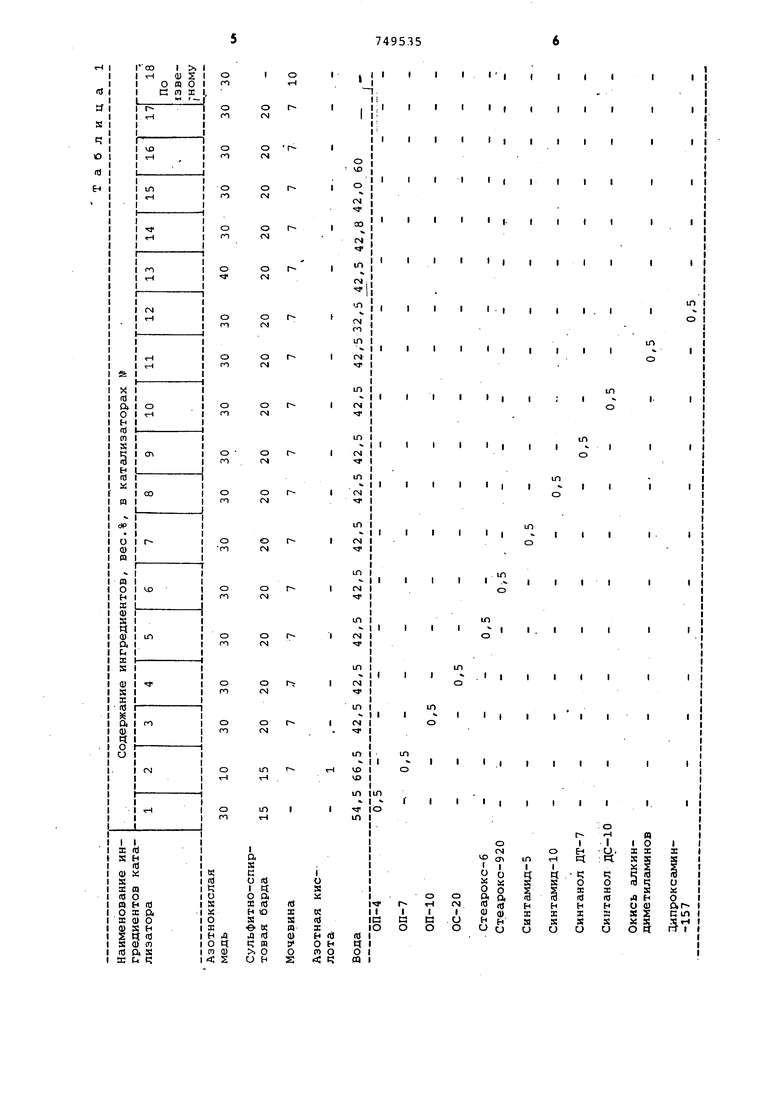

Указанная цель достигается тем, 4Tci комплексный катализатор для отверждения песчано-смоляных смесей в нагреваемой оснастке, включающий азотнокислую медь, воду и технологические добавки, дополнительно содержит поверхностно-активное вещество неионогенного или ка.тионактивного класса при следующем соотношении ингредиентов, вес.%:

Азотнокислая медь 10-40 Технологические добавки1-30Поверхностно-активное вещество неионогенного или катионактивного класса 0,2-1,0 Вода Остальное В качестве поверхностно-активного вещества неионогенного или катионактивного класса согласно изобретению используют вещества, выбранные из следующего ряда соединений: неионогенные ПАВ - оксиэтилированный алкилфенол (например ОИ-4, ОП-7, ОП-10), оксиэтилированный жирный спирт (например синтанол ДТ-7, синтанол ДС-10, препарат ОС-20),окись аминов (например окись алкилдиметиламинов), оксиэтилирсванная жирная кислота (например стеарокс-б, -стеарокс-920) оксиэтилированный амид жирной кислоты (например синтамид-5, синтамид-10)/ оксипропилированный амин жирной кислоты (например дипроксамин-157), катионактивные ПАВ алкилбенэилпиридинийхлорид (например катапин Б-300), четвертичная аммониевая соль (например алкамон-ДС), бензолсульфонат этиленгликолевых эфиров алкилфенолов (например выравниватель А) .

Вводимое в состав каташизатора поверхностно-активное вещество неионогенного или катионактивного класса понижает гигроскопичность стержня и повышает его прочность в горячем ихолодном состояниях. Кроме того, поверхностно-активные вещества сни;жают коррозионную активность катализатора, не уменьшая его катализирующей активности по отношению к карбамиднофурановым смолам. Вводимые поверхностно-активные добавки полность не исключают взаимодействие катализатора с металлом. Однако благодаря присутствию ПАВ продукты реакции, образующиеся в первый момент, представляют собой плотные тонкие пленки, которые препятствуют дальнейшему прохождению реакции.

Введение поверхностно-активного вещества в количестве менее 0,2% не позволяет получить достаточно ощутимого эффекта в снижении коррозионной активности катализатора. Превышение колигества ПАВ над указанным верхним пределом приводит к снижению прочности стержней и форм. В качестве технологической добавки введены по отдельности или совместно ССБ, СДБ, мочевина, кислоты.

Предлагаемый катализатор готовят следующим образом.

Азотнокислую медь и технологическую добавку растворяют в воде, затем добавляют ПАВ и тщательно перемешивают до равномерного распределения всех ингредиентов.

Сущность изобретения поясняется приведенным ниже примером.

Готовят песчано-смоляную смесь для изготовления стержней по нагреваемой оснастке. 3 кг кварцевого песка смешивают в течение 2-х мин с 23 г катализатора. Состав катализатора - 30% азотнокислой меди, 10% мочевины, 60% воды. Затем в бегуны добавляют 77 г карбамиднофурановой смолы КФ-90 и перемешивание продолжают еще 2 мин.

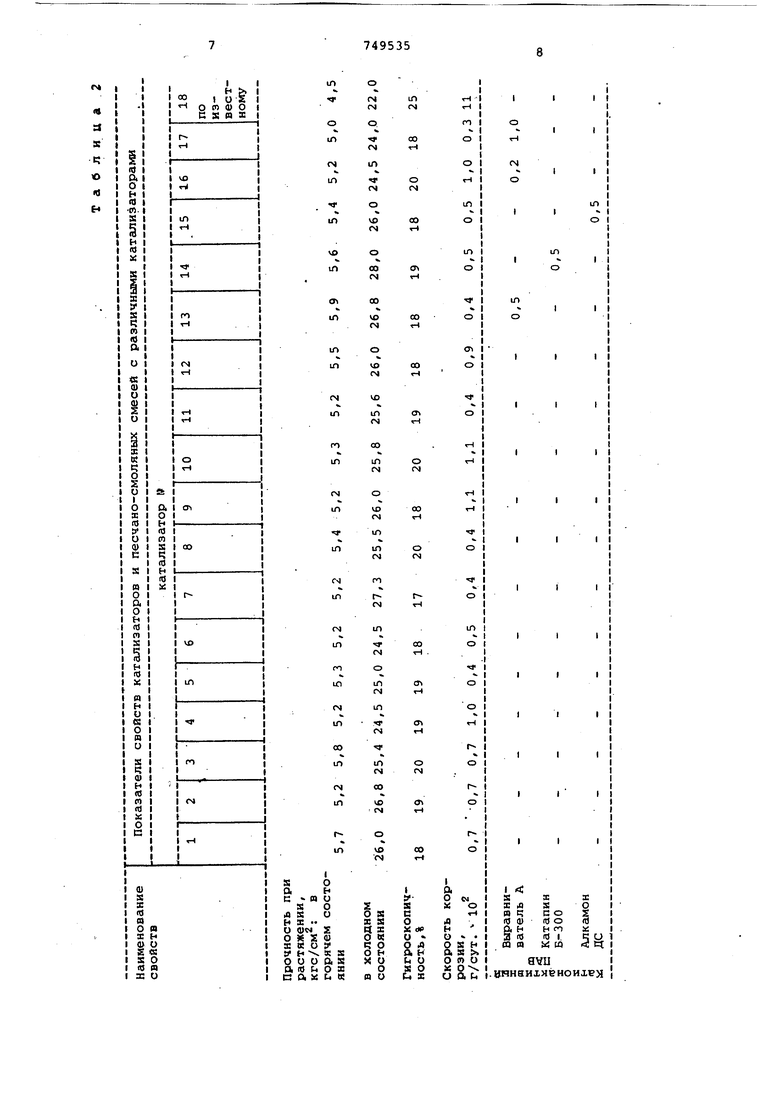

Изготавливают образцы для определения физико-механических и технологических свойств смеси. Прочность форм в горячем и холодном состояниях определяют при растяжении на образцах - восьмерках, отвержденных в течение 30 мин при 220С, тотчас после извлечения из модельной оснастки (горячая прочность) и после полного охлаждения (холодная прочность).

Гигроскопичность смеси оценивают процентом потери прочности образцов-восьмерок после выдержки иХ в течение 1 ч в формовочной смеси влажностью 5%.

Для оценки коррозионной активности катализатора в него на 20 сут помещают взвешенный стальной образец. После извлечения образца его поверхность очищают от продуктов коррозии. Затем образец вновь взвешивают, определяют скорость коррозии

Р -РV - /cyT,

где Рц - начальная масса образца,

Р - масса образца после испытания.

Аналогично приведенному примеру готовят смесь с различными катализаторами согласно изобретению. Их составы приведены в табл. 1, результаты испытаний приведены в табл. .2.

гч 4

:л

X

t о

4 t Из данных табл. 2 видно, что использование катализатора согласно настоящему изобретению за счет дости гаемого повышения прочности и снижения гигроскопичности стержней и форм позволяетснизить содержание дорогостоящего и дефицитного карбамидно-фу ранового связующего с получением соответствующего экономического эффекта. Кроме того, применение нового катализатора из-за его коррозионной инертности, позволяет повысить долго вечность тары, оборудования и оснаст ки, а скорость коррозии, определенная на образцах, снижается в 10-35 .раз. Формула .изобретения 1. Комплексный катализатор для от верждения песчано-смоляной смеси в нагреваемой оснастке, включающий азотнокислую медь, воду и технологические добавки, отличающийс я тем, что, с целью повьошения прочности стержней и форм, уменьшения их гигроскопичности и снижения коррозионной активности катализатора, он дополнительно содержит поверх ностно-активное вевчество неионогенного или катионактивного класса при следующем СООТНОЕ НИИ ингредиентов вес.%: Азотнокислая медь 10-40 Технологические добавки1-30Поверхностно-активное вещество неионогенного или катионактивного класса 0,2-1,0 ВодаОстальное. 2.Катализатор по п..1, о т л и ающийся тем, что в качесте поверхностно-активного вещества еионогенного класса он содержит веество, выбранное из следующего ряда оединений: оксиэтилированный алкиленол, оксизтилированный жирный пирт, оксиэтилированная жирная кис-, ота, оксиэтилированный амид жирной ислоты, оксиэтилированный амин жирой кислоты, окись аминов. 3.Катализатор по п. 1, отличающийся тем, что в качестйё поверхностно-активного вещества катионоактивного класса он содержит вещество, выбранное из следующего ряда соединений: четвертичная аммониевая соль, сульфонат эфиров алкилфенолрв, алкилбензилпиридинийхлорид. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 387777, кл. В 22 С 1/00, 1970. . 2. Голосовкер A.M. и др. Новые стержневые смеси для чугунного литья. Сб. Контроль качества и меры предупреждения дефектов отливок. М., МДНТП им. Ф.Э. Дзержинского, 1977. 3. Ж. Литейное производство, 1977, № 5, с. 34-35.

| название | год | авторы | номер документа |

|---|---|---|---|

| АНТИМИКРОБНОЕ СРЕДСТВО | 2002 |

|

RU2216335C1 |

| МОЮЩИЙ СОСТАВ ДЛЯ КИСЛЫХ И СИЛЬНОМИНЕРАЛИЗОВАННЫХ СРЕД | 2016 |

|

RU2630960C1 |

| Пеногасящая композиция | 1982 |

|

SU1139461A1 |

| Моющее средство для очистки молочного оборудования | 1978 |

|

SU781213A1 |

| СПОСОБ УСКОРЕНИЯ ГЕМОКОАГУЛЯЦИИ В ФАЗУ ГИПОКОАГУЛЯЦИИ ДВС-СИНДРОМА В ЭКСПЕРИМЕНТЕ | 1992 |

|

RU2049465C1 |

| СРЕДСТВО ДЕЗИНФИЦИРУЮЩЕ-МОЮЩЕЕ | 1999 |

|

RU2194072C2 |

| ДЕЗИНФИЦИРУЮЩЕЕ СРЕДСТВО | 2004 |

|

RU2275193C2 |

| СРЕДСТВО ДЛЯ ХИМИЧЕСКОЙ СТЕРИЛИЗАЦИИ И ДЕЗИНФЕКЦИИ | 2007 |

|

RU2337714C1 |

| Комплексная добавка в кислые электролиты для получения блестящих покрытий на основе олова | 1977 |

|

SU726218A1 |

| ПОРОШОК ТИТАНАТА КАЛИЯ | 2009 |

|

RU2420459C1 |

Авторы

Даты

1980-07-23—Публикация

1978-06-08—Подача