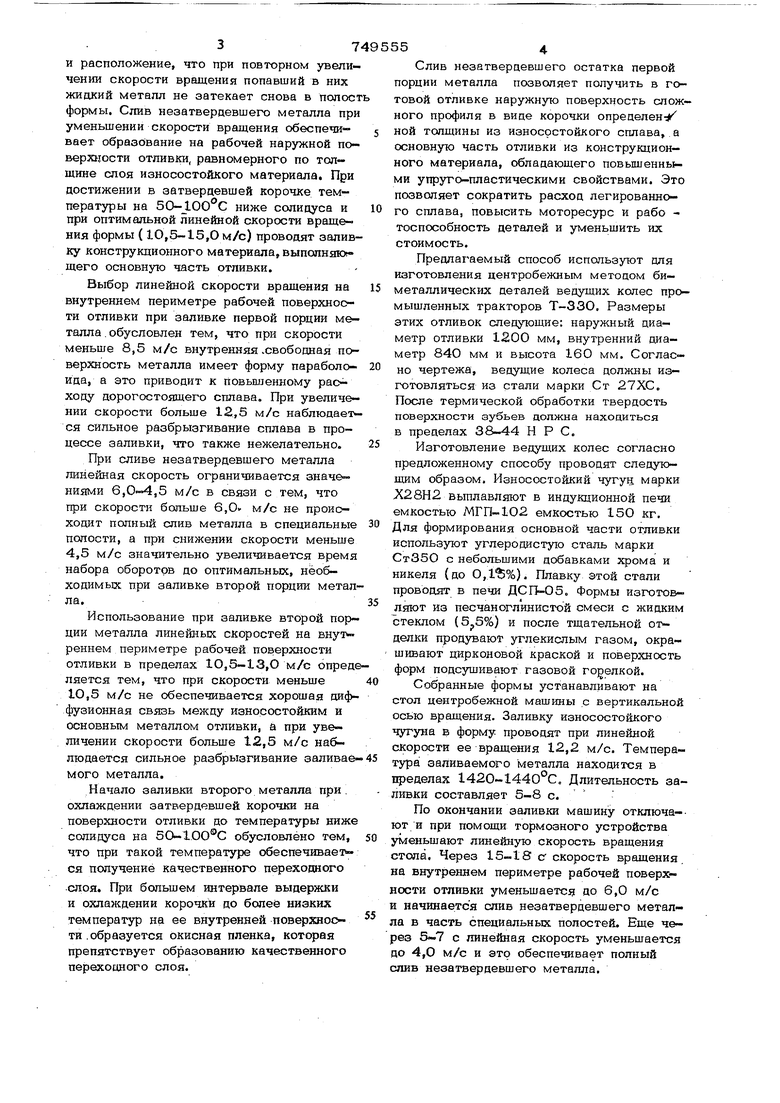

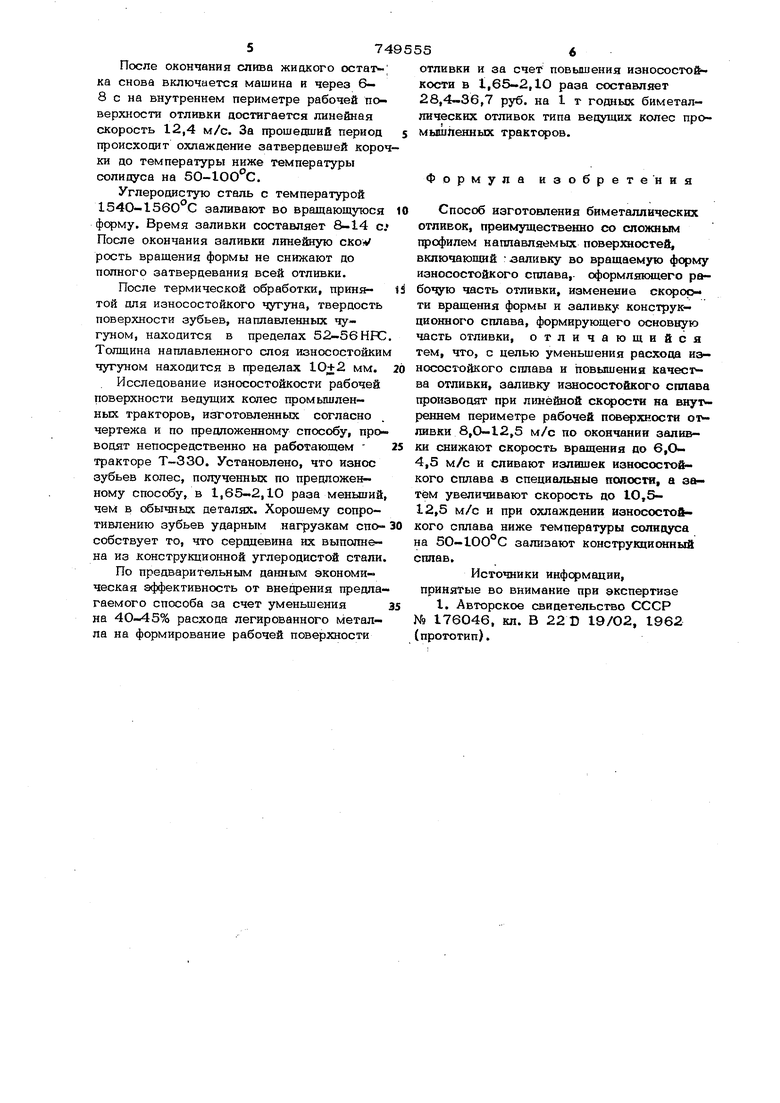

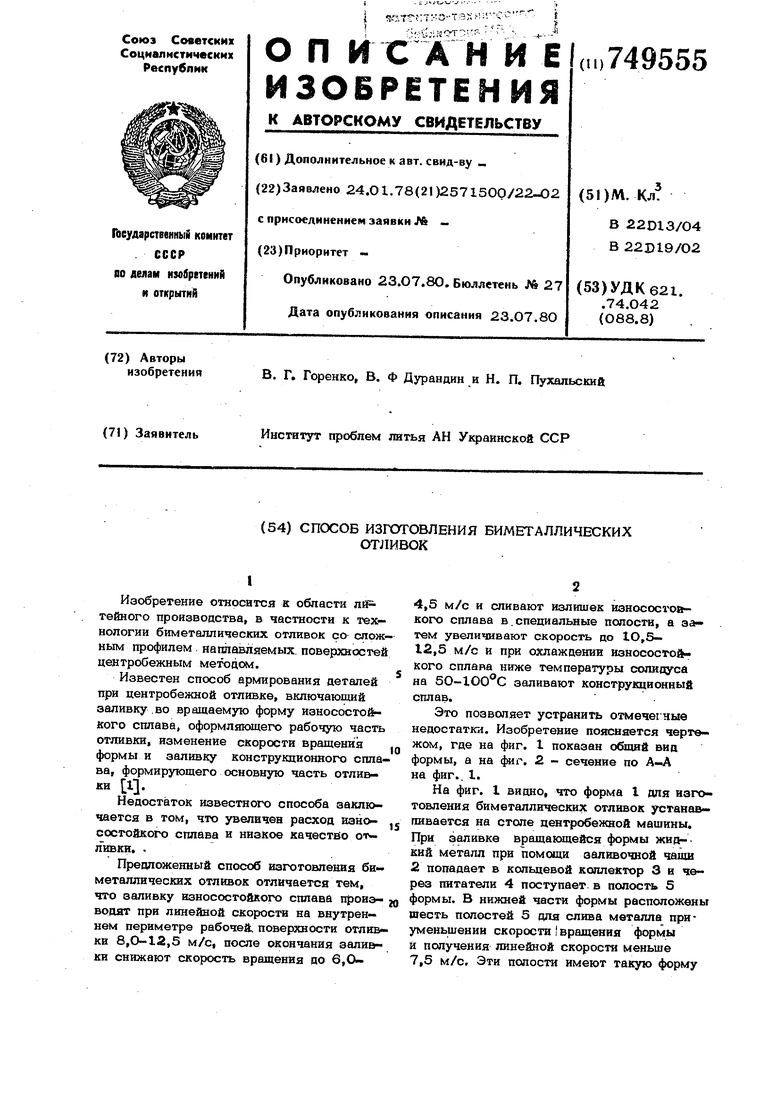

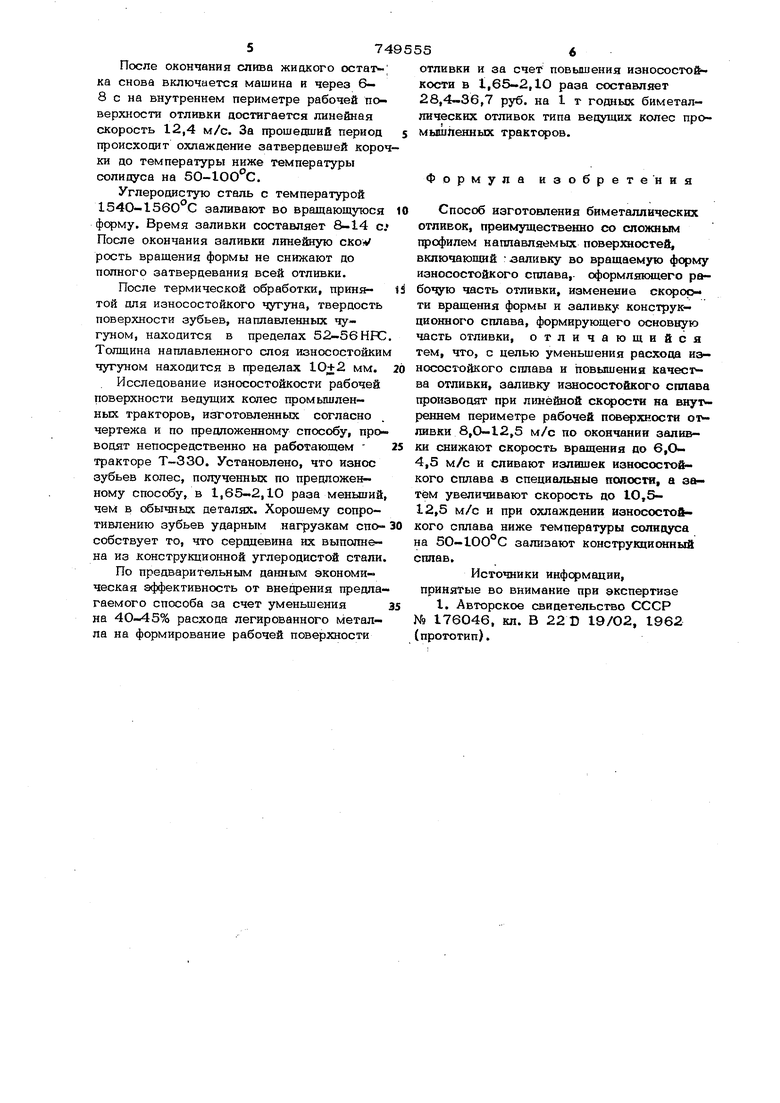

(54) СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ Изобретение относится к области п№тейного производства, в частности к технологии биметаллических отливок со слож ным профилем наплавляемых, поверхностей центробежным методом. Известен способ армирования деталей при центробежной отливке, включающий заливку .во вращаемую форму износостойкого сплава, оформляиицего рабочую часть отливки, изменение скорости вращения формы и запивку конструкционного спла ва, формирующего основную часть отливки 1. Недостаток известного способа заключается в том, что увеличен расход износостойкого сплава и низкое качестбо О-Рливки. . Предложенный способ изготовления биметаллических отливок отличается тем, что заливку износостойкого сплава проиэводят при линейной скорости на внутреннем периметре рабочей, поверхности отлив ки 8,0-12,5 м/с, после окончания заливки снижают скорость вращения до 6,0 ОТЛИВОК4,5 м/с и сливают излишек износостойкого сплава в. специальные полости, а затем увеличивают скорость до 1О,5- 12,5 м/с и при охлаждении износосто кого сплава ниже температуры солидуса на 50-1ОО С заливают конструкционный сплав. Это позволяет устранить отмечег ные недостатки. Изобретение поясняется чертежом, где на фиг. 1 показан общий вид формы, а на фиг. 2 - сечение по А-А на фиг.. I. На фиг. I видно, что форма I для изготовления биметаллических отливок уставав- пивается на столе центробежной машины. При заливке вращакхцейся формы жигн кий металл при помощи заливочной чащи 2 попадает в кольцевой коллектор 3 и через питатели 4 поступает в полость 5 формы. В нижней части формы расположены шесть полостей 5 для слива металла приуменьшении скорости I вращения формы и получения линейной скорости меньше 7,5 м/с. Эти полости имеют такую форму И расположение, что при повторном увеличении скорости вращения попавший в них жидкий металл не затекает снова в полост формы. Слив незатвердевшего металла при уменьшении скорости вращения обеспечивает образс вание на рабочей наружной поверхности отливки, равномерного по толшине слоя износостойкого материала. При достижении в затвердевшей корочке температуры на SO-JLOO C ниже солидуса и при оптимальной линейной скорости вращения формы (10,5-15,0 м/с) проводят заливку конструкционного материала, выполняю щего основную часть отливки. Выбор линейной скорости вращения на внутреннем периметре рабочей поверхности отливки при заливке первой порции металла ,обусловлен тем, что при скорости меньше 8,5 м/с внутренняя .свободная поверхность металла имеет форму параболоида, а это приводит к повьшленному расходу дорогостоящего сплава. При увеличении скорости больше 12,5 м/с наблюдав ся сильное разбрызгивание сплава в процессе заливки, что также нежелательно. При сливе незатвердевшего металла линейная скорость ограничивается значениями 6,,5 м/с в связи с тем, что при скорости больше 6,0. м/с не происходит полный слив металла в специальные полости, а при снижении скорости меньше 4,5 м/с значительно увеличивается время набора оборотов до оптимальных, необходимых при заливке второй порции метал ла. Использование при заливке второй порции металла линейных скоростей на внут реннем периметре рабочей поверхности отливки в пределах 10,5-13,0 м/с опред ляется тем, что при скорости меньше 10,5 м/с не обеспечивается хорошая диффузионная связь между износостойким и основным металлом отливки, а при уве личении скорости больше 12,5 м/с наблюдается сильное разбрызгивание заливае мого металла. Начало заливки второго металла при. охлаждении затвердевшей корочки на поверхности отливки до температуры ниже солидуса на 50-10О®С обусловлено тем, что при такой температуре обеспечивает ся получение качественного переходного слоя. При большем интервале выдержки и охлаждении корочки до более низких температур на ее внутренней поверхности .образуется окисная пленка, которая препятствует образованию качественного перехоцного слоя. 7 54 Слив незатвердевшего остатка первой порции металла позволяет получить в готовой отливке наружную поверхность сложного профиля в виде корочки определен- ной толщины из износостойкого сплава, а основную часть отливки из конструкционного материала, обладающего повьпиенны- ми упруго-пластическими свойствами. Это позволяет сократить расход легированного сплава, повысить моторесурс и рабо тоспособность деталей и уменьшить их стоимость. Предлагаемый способ используют для изготовления центробежным методом биметаллических деталей ведущих колес промышленных тракторов Т-330, Размеры этих отливок следующие: наружный диаметр отливки 1200 мм, внутренний диаметр 840 мм и высота 160 мм. Согласно чертежа, ведущие колеса должны изготовляться из стали марки Ст 27ХС. После термической обработки твердость поверхности зубьев должна находиться в пределах 38-44 Н Р С. Изготовление ведущих колес согласно предложенному способу проводят следующим образом. Износостойкий чугуц марки Х28Н2 выплавляют в индукционной печи емкостью МГП-1О2 емкостью 150 кг. Для формирования основной части отливки используют углеродистую сталь марки Ст35О с небольшими добавками хрома и никеля (до О,). Плавку этой стали проводят в печи ДСП-05. Формы изготовляют из песчаноглинистой смеси с жидким стеклом (5.,5%) и после тщательной отделки продувают углекислым газом, окрашивают цирконовой краской и поверхность форм подсушивают газовой горелкой. Собранные формы устанавливают на стол центробежной машины с вертикальной осью вращения. Заливку износостойкого чугуна в форму проводят при линейной скорости ее вращения 12,2 м/с. Температура заливаемого металла находится в пределах 1420-1440°С, Длительность заливки составляет 5-8 с. По окончании заливки машину отключа-. ют и при помощи тормозного устройства уменьшают линейную скорость вращения стола. Через 15-18 с скорость вращения, на внутреннем периметре рабочей поверхности отливки уменьшается до 6,0 м/с и начинается слив незатвердевшего металла в часть специальных полостей. Еще через 5-7 с линейная скорость уменьшается до 4,0 м/с и это обеспечивает полный слив незатвердевшего металла.

Псхгле окончания слива жицкого остаг-; ка снова включается машина и через 6- 8 с на внутреннем периметре рабочей поверхности отливки достигается линейная скорость 12,4 м/с. За прошедший период происходит охлаждение затвердевшей корочки до температуры ниже температуры солидуса на 50-100 0.

Углеродистую сталь с температурой 1540-1 заливают во вращающутося форму. Время заливки составляет 8-14 с. После окончания заливки линейную cKov рость вращения формы не снижают до полного затвердевания всей отливки.

После термической обработки, принятой для износостойкого чугуна, твердость поверхности зубьев, наплавленных чугуном, находится в пределах 52-56HFC Толщина наплавленного слоя износостойким чугуном находится в пределах 10+2 мм.

Исследование износостойкости рабочей поверхности ведущих копес промышленных тракторов, изготовленных согласно чертежа и по предложенному способу, проводят непосредственно на работающем тракторе Т-330. Установлено, что износ зубьев колес, полученных по предложенному способу, в 1,65-2,10 раза меньший, чем в обычных деталях. Хорошему сопротивлению зубьев ударным нагрузкам способствует то, что сердцевина их выполнена из конструкционной углеродистой стали.

По предварительным данным экономическая эффективность от внефения предлагаемого способа за счет уменьшения на 40-45% расхода легированного металла на формирование рабочей поверхности

отливки и за счет повышения износостойкости в 1,65-2,10 раза составляет 28,4-36,7 руб. на 1 т годных биметаллических отливок типа ведущих колес промышленных тракторов.

Формула изобретения

Способ изготовления биметаллических отливок, преимуществеыно со сложным профилем наплавляемых поверхностей, включающий : ааливку во вращаемую форму износостойкого сплава, оформляющего рабо ю часть отливки, изменение скорости вращения формы и заливку конструкционного сплава, формирующего основную часть отливки, отличающийся тем, что, с целью уменьшения расхода износостойкого сплава и повышения качест ва отливки, заливку износостойкого сплава производят при линейной скфости на внутреннем периметре рабочей поверхности ОРливки 8,О-12,5 м/с по окончании заливки снижают скорость вращения до 6,О- 4,5 м/с и сливают излишек износостойкого сплава в специальные пояости, а затем увеличивают скорость до 1О,512,5 м/с и при охлаждении износосто| кого сплава ниже температуры солндуса на 50-ЮО С заливают конструкцнснгаый сплав.

Источники информации, принятые во внимание при экспертизе

I. Авторское свидетельство СССР N9 176046, кл. В 22 D 19/02, 1962 (прототип).

% 7 ;1

749555

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ биметаллического литья | 1978 |

|

SU789227A1 |

| Способ получения биметаллических отливок | 1985 |

|

SU1286343A1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ ОТЛИВКИ ЧУГУННЫХ БИМЕТАЛЛИЧЕСКИХ ЗАГОТОВОК С ОСЕВОЙ ПОЛОСТЬЮ | 2007 |

|

RU2343040C1 |

| Армирующая вставка для изготовления биметаллических отливок | 1977 |

|

SU732072A1 |

| Способ центробежного литья двухслойных валков | 1980 |

|

SU908497A1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ ОТЛИВКИ МАССИВНЫХ БИМЕТАЛЛИЧЕСКИХ ВАЛКОВ СО СПЛОШНЫМ СЕЧЕНИЕМ | 2007 |

|

RU2338623C1 |

| Способ центробежного литья биметаллических заготовок | 1980 |

|

SU889271A1 |

| СПОСОБ ЦЕНТРОБЕЖНОГО ЛИТЬЯ МНОГОСЛОЙНЫХ ЗАГОТОВОК ДЛЯ КОРПУСОВ ТРАНСПОРТНО-УПАКОВОЧНЫХ КОМПЛЕКТОВ (ТУК) ДЛЯ ПЕРЕВОЗКИ И ХРАНЕНИЯ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА (ОЯТ) ИЗ ВЫСОКОПРОЧНОГО ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ (ВЧШГ) И МОНОЛИТНАЯ ОТЛИВКА КОРПУСА ТУК, ПОЛУЧЕННАЯ ЭТИМ СПОСОБОМ | 2011 |

|

RU2464124C1 |

| Способ получения металлокаменных полых изделий | 1981 |

|

SU979120A1 |

| Ротор асинхронной машины и способ его изготовления | 1988 |

|

SU1585867A1 |

Авторы

Даты

1980-07-23—Публикация

1978-01-24—Подача