Изобретение относится к областк камнелитого производства и может быть использовано при производстве металлокаменных полых износостойких изделий.

Известен способ, когда различные полые камнелитые изделия-детали трубопроводов (прямые участки, тройники, диффузоры) отливают в металлических тонкостенных кожухах с песочно-глинистыми стержнями П.

Известен способ, когда сначала отливают камнелитую часть изделия, затем предварительно подготовленную песочно-глинистую форму вставляют в указанную камнелитую часть и заливают расплав чугуна. В итоге получается двухслойное изделие, кс1мнелитая часть которого хорошо противостоит абразивному износу 2.

Недостатки способов: трудоемкость изготовления изделий, высокая энергоемкость прюцесса вследствие необходимости термообработки изделий, низкое их качество из-за остекления участков отливок, соприкасающихся с металлическими частями.

Наиболее близким по технической сущности и достигаемому результату к изобретению является способ футеровки металлических деталей трубопровода, заключающийся в том, что для повышения адгезии -силикатного слоя к металлу в процессе намораживания его на металлическую поверхность стальные обечайки перед заливкой нагревают до 500-700с, при этом для достижения равных поверхностей торцовых срезов и одинакового диаметра

10 футеровки на концы деталей устанавливают съемные насадки с кольцевыми отсекателями t31.

Однако тол1цина намерзшего силикатного слоя зависит от многих факто15ров-условий заливки, природы шлака, времени выдержки расплава в металлическом кожухе. Предварительный равномерный и одинаковый для всех частей нагрев металлической оболоч20ки до 500-700°С требует дополнительных существенных затрат и является трудоемкой операцией, так как должен производиться в специальных термических печах. Толщина силикатного

25 слоя не одинакова на всех участках металлической оболочки. Способ же достижения одинакового диаметра футерювки путем установки на концы деталей съемных насадок трудоемок и

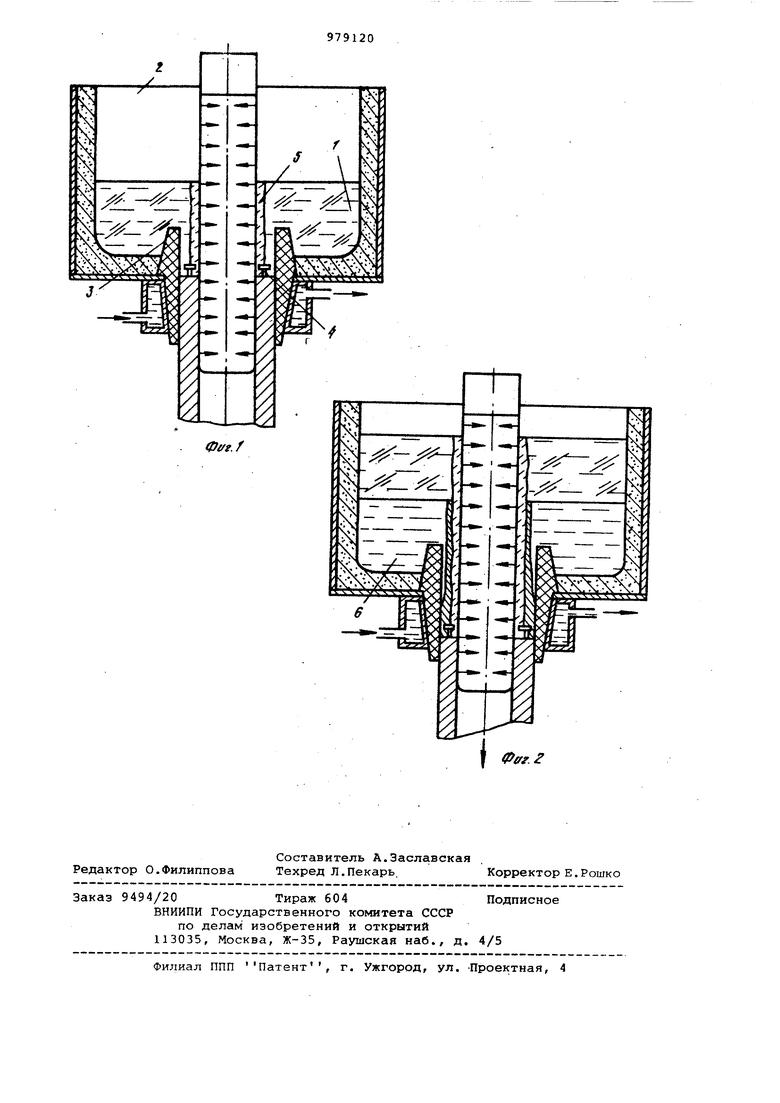

30 требует ручного труда. Внутренняя поверхность камнелитого намерзшего слоя не повторяет форму металлической оболочки, а сглаживает и округляет резкие переходы, что ограни чивает область применения известног способа. Полученное металлокаменное изделие требует дополнительной термообработки-кристаллизации и обжига кам нелитого слоя. Этот процесс длится не менее.8-10 ч. При этом происходит окисление поверхностного слоя металлической оболочки. Этот слой после изготовления изделия приходит ся снимать вручную. Это существенно снижает качество металлокаменных из делий . В целом способ не является индус риальным и может применяться для получения лишь небольших партий неответственных металлокаменных изделий, имеющих в основном цилиндрическую поверхность камнелитой футеровки. Целью изобретения является повышение качества металлокаменных изделий, расширение их номенклатуры и снижение энергетических затрат. Указанная цель достигается тем, что по предлагаемому способу заливку петрургического расплава ведут периодически в кристаллизатор, выдерживают его 0,5-1,5 мин при интен сивности одностороннего теплоотвода к дорну 200-250 вт/(см град) , посл чего производят заливку металла с в тескением незатвердевшего петрургического расплава, выдерживают форму цуюсл отливку 20-40 с, а затем осуществляют вытяжку отливки со скорос тьга ,0 м/мин и шагом 100-500 м при интенсивности одностороннего те лоотвода к кристаллизатору 18001000 вт/(м -град.), На фиг.1 и 2 изображена установка полунепрерывного литья. Петрургический расплав 1 поступает из расплавоприемник-а 2 в неохл даемую зону кристаллизатора 3. Пред варительно в кристаллизатор устанавливается затравка 4, В течение 0,5-1,5 мин. происходит интенсивное образование твердой корочки 5 за счет теплоотвода к дорну интенсивно тью 200-250 ВтТм -.град) . В зависимости от времени выдержки образуется корочка толщиной от 10 до 25 мм. После этого заливают необходимое количество металла б, который,вытесняя незатвердевший петрургически расплав, заполняет промежуток между к амнелитым слоем и кристаллизатором. Металл в течение 20-40 с проч но соединяется с затравкой и камнелитым слоем, после чего производят периодическую вьщержку заготовки че рез охлаждаемую часть кристаллизатора с режимом, зависящим от толщины камнелитого слоя, и интенсивностью теплоотвода к кристаллизатору 1800-2200 Вт/(м.град). После отливки необходимого размера металлокаменное изделие передают в печь для термообработки. Так как коэффициент линейного расширения металла больше,чем каменного литья, то в процессе формирования изделия металлическая обечайка плотно обжимает камнелитой слой, что исключает его разрушение в процессе охлаждения . Поэтому процесс термообработки металлокаменных изделий по описанному способу сводится лишь к кристаллизации в течение 30-40 мин при температуре 900-950°С частично остеклованного камнелитого слоя и ускоренному .в.течение 3-4 ч охлаждению изделия. Это дает возможность снизить энергетические затраты, а именно исключается предварительный нагрев до 500700°С стальных оболочек и существенно уменьшается цикл термообработки металлокаменных изделий. Геометрическая форма сечения металлокаменных изделий, получаемых по описанному способу, может быть практически любой: круглой, овальной, квадратной, прямоугольной, корытообразной и т.п. При этом камнелитой слой полностью повторяет геометрическую форму дорна и имеет одинаковую толщину на всех участках издеВремя вьщержки петрургического расплава в кристаллизаторе определяется необходимостью получения .той или иной толщины камнелитого слоя. При выдержке менее 0,5 мин образуется твердая корочка толщиной меньше 10 мм, что недостаточно для надежной работы в условиях абразивного изнаогавания. Выдержка более 1,5 мин приводит к образованию камнелитого слоя ТО.ЛЩИНОЙ более 25 мм, что для эксплуатации не нужно и утяжеляет конструкцию мета.Ш1Окаменного изделия. Экспериментально установлено, что интенсивность теплоотвода для достаточно быстрого роста камнелитого слоя должна быть в пределах 200250 Вт/(м -град) . При интенсивности менее 200 Вт/(м -град) затвердевание петрургического расплава происходит замедленно, что снижает производительность технологического процесса. Интенсивность теплоотвода более 250 Вт/( м -град) приводит к чрезмерному переохлаждению камнелитого слоя, его переходу в другое состояние и растрескиванию. Выдержка мета.пла в течение 2040.с обеспечивает достаточно прочное схватывание с затравкой и камнелитым слоем. Время выдержки большее

40 с снижает производительность процесса, а менее 20 с не обеспечивает надежное сцепление металла и камнелитого слоя.

Экспериментально установлено, что интенсивность теплоотвода от металла к кристаллизатору в пределах 1800-2000 Вт/(м2.град) позволяет обеспечить необходимую скорость образования металлического слоя толщиной 5-8 мм, что обеспечивает достаточную конструкционную прочность металлокаменных полых изделий.

Скорость и шаг вытяжки является функцией толщины камнелитого слоя и определены экспериментально. Для камнелитого слоя толщиной 10, 15; 20 и 25 мм режим вытяжки соответственно равен: скорость вытяжки 1-0,75, 0,50 и 0,25 мм/мин; шаг вытяжки 500, 300, 200 и 100 мм.

Пример . Способ реализован при получении металлокаменных полых изделий наружным диаметром 200 и длиной 1000 мм с толщиной камнелитого слоя 15 и металлического 7 мм Для этого петрургический расплав 1 на основе базальта при температуре 1250°С из расплавоприемника 2 подавали в неохлаждаемую зону кристаллизатора 3 установки полунепрерывного литья. Расплав выдерживали 45 с при интенсивности теплоотвода к дорну 200 Вт/(м -град) . Затем в кристаллизатор заливали чугун с температурой 1280°С в количестве 8 кг и производили выдержку 20 с. После этого начинали вести вытяжку заготовки через водоохлаждаемый кристаллизатор со скоростью 0,75 м/мин и шаго 300 мм при интенсивности теплоотвода 2000 Вт/,(м -град) . Через 27 с вытяжку останавливали и производили подачу в кристаллизатор петрургического расплава, а затем чугуна. Весь процесс получения изделия длился около 5 мин. Полученное изделие освобождали от затравки и передавгши в терми ческую печь, где при температуре 900°С в течение 30 происходила кристаллизация остеклованного камнелитого слоя. Затем изделие охлаждали 3 ч до комнатной температуры.

Полученные металлокаменные изделия имели бездефектную внутреннюю поверхность. При этом толщина камнелитого слоя была одинаковой по всей длине изделия.

Формула изобретения

Способ получения металлокаменных полых изделий путем полунепрерывной отливки, включающий заливку петрургического расплава, выдержку в форме и термообработку изделий, о т личающийс я тем, что, с целью повышения качества изделий, расширения их номенклатуры и снижения энергетических затрат, заливку петрургического расплава ведут периодически в кристаллизатор, выдерживают его 0,5-1,5 мин при интенсивности одностороннего теплоотвода к дорну 200-250 Вт/(м -град), после чего производят заливку металла с вытеснением незатвердевшего петрургического расплава, вьщерживают формукзщуюся отливку 20-40 с, а затем осуществляют вытяжку отливки со скоростью 0,2-1,0 м/мин и шагом 100500 мм при интенсивности одностороннего теплоотвода к кристаллизатору 1800-2000 Вт/(м -град).

Источники информации, принятые во внимание ПРИ экспертизе

1.Линовский И.С. и др.Основы петрургии, М,, Металлургия , 1972, с. 154-156, 171.

2.Там же, с. 160.

3.Авторское свидетельство СССР № 257237, кл. F 16 L 57/00, 1966 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕТАЛЛОКАМЕННОЕ ПОЛОЕ ИЗДЕЛИЕ | 2013 |

|

RU2549977C2 |

| Способ получения камнелитых полых изделий | 1983 |

|

SU1184687A1 |

| Способ получения камнелитых изделий с поверхностным рисунком | 1981 |

|

SU996187A1 |

| Способ получения камнелитых труб | 1984 |

|

SU1333583A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАМНЕЛИТЫХ ИЗДЕЛИЙ С ОБЪЕМНЫМ РИСУНКОМ | 1992 |

|

RU2040393C1 |

| Способ получения камнелитых изделий | 1988 |

|

SU1717359A1 |

| Устройство для изготовления камнелитых изделий | 1987 |

|

SU1444153A1 |

| Способ изготовления изделий из силикатных расплавов | 1988 |

|

SU1738659A1 |

| Способ изготовления фасонных камнелитых изделий | 1978 |

|

SU709365A1 |

| Способ изготовления рифленых камнелитых изделий | 1977 |

|

SU652133A1 |

Авторы

Даты

1982-12-07—Публикация

1981-07-06—Подача