(54) УСТАНОВКА ДЛЯ СПЕКАНИЯ ФЕРРИТОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ СПЕКАНИЯ ФЕРРИТОВ | 1970 |

|

SU279915A1 |

| Вакуумная трубчатая печь сопротивления | 1973 |

|

SU465271A1 |

| Установка для спекания ферритов | 1980 |

|

SU973237A1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ЛИСТОВОГО СТЕКЛА С ПОКРЫТИЕМ | 1996 |

|

RU2111928C1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ТОНКОСЛОЙНЫХ ПОКРЫТИЙ | 1997 |

|

RU2138094C1 |

| Установка селективного лазерного спекания и способ получения крупногабаритных изделий на этой установке | 2019 |

|

RU2717761C1 |

| Вакуумная установка для литья отливок лопаток с направленной и монокристаллической структурой | 2022 |

|

RU2814835C2 |

| Автоматический стенд для испытания изделий на герметичность | 1990 |

|

SU1716348A1 |

| Электроннолучевая печь | 1970 |

|

SU349320A1 |

| СПОСОБ ОБРАБОТКИ НАНОКОМПОЗИТОВ В ВОДОРОДНОЙ ПЛАЗМЕ | 2013 |

|

RU2547088C2 |

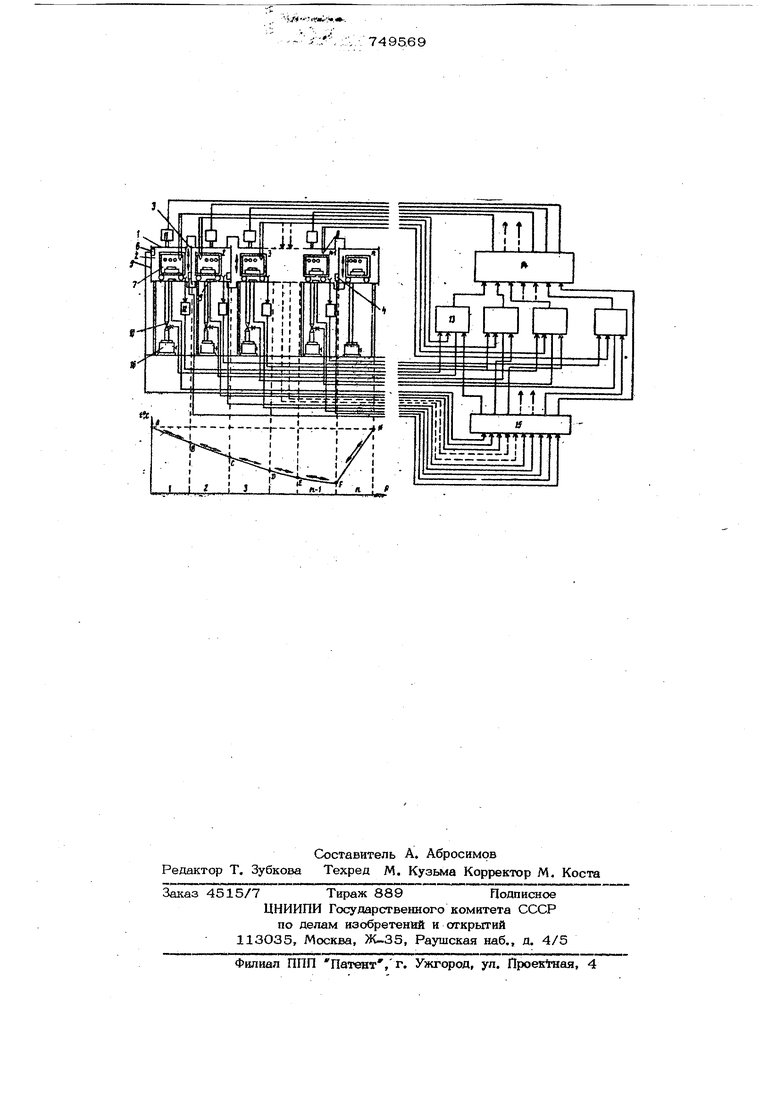

Изобретение относится к области порошковой металлургии, в частности к устройствам для спекания прессовок. Известна установка для спекания спре сованных изделий, содержащая туннельную печЬ; вакуумный приемник с крышко и Датчиком ее положения, с вакуумными камерами, каждая из которых снабжена управляемыми натекателями, датчиком вакуума, вакуумным насосом, управляемым клапаном перед насосом, шлюзовым затвором и датчиком его положения, про межуточные печи с датчиками температур механизм продвижения промежуточных печей, датчики положения печей в вакуу ных камерах. Недостатки известной установки заключаются в том, что она не обеспечивает требуемой точности регулирования вакуума в вакуумных камерах вакуумметричности и непрерывности вакуумного режима при переходе изделий из одной камеры в другую во всем диапазоне изменений вакуумметрического давления. Целью изобретения является повышение точности поддержания вакуумного режима и обеспечение непрерывного его ведения при переходе промежуточных печей с изделиями из одной камеры в другую. Поставленная цель достигается тем, ч го установка снабжена блоками управления натекателями и синхронизации, по числу рабочих вакуумных камер программными регулирующими устройствами, первый и второй входы каждого из которьк соединены соответственно с выходами датчиков вакуума и температуры, первый выход каждого программного регулирующего устройства соединен с соответствующим управляемым клапаном, а второй - с первым входом блока управления натекателями, выходы которого соединены с управяемыми HareKaTonsnvra входы блока синхронизации соединены с выходами датчиков положения крышки, положения промежуточных печей и шлюзовьгх затворов, а выходы блока синхронизации соединены 3. с третьими входами программных регу лирующих устройств и вторыми входами блока управления натекателями. На чертеже изображена схема установ и диаграмма ее работы. Она содержит туннельную печь (на чертеже не показана), шлюзовой вакуумный приемник 1, снабженный П вакуумными камерами 2, разделенных шлюзовыми затворами 3, с расположенными на них датчиками 4 положения, крышкой S с датчиком 6 положения, механизмом продолжения (на чертеже не показан), промежуточными печами 7 со встроенными в них датчиками 8 температуры, датчиком 9 положения промежуточньк печей, электроуправляемыми клапанами и натекателями 11, посредством которы в вакуумных камерах 2 изменяется вакуумметрическое давление, датчиками 1 вакуума, а также программные регулирующие устройства 13, обеспечивающие ведение требуемого вакуумного режима в каждой вакуумной камере 2 бдок. 14 управления натекатёлямн, блок 15 сна- хронизации, вакуумные насосы 16 и при боры контроля теплового и вакуумного режимов,(на чертеже не показаны). Установка работает следующим образом. В исходном положении крышка 5 шлюзового вакуумного приемника 1 открыта, шлюзовые затворы 3, разделяющ вакуумные камеры 2, закрыты, а вакуум метрическое давление в вакуумных каме рах 2, поддерживаемое на постоянном уровне программными регулирующими устройствами 13 по сигналам, снимаемым с датчиков 12 вакуума, посредство воздействия на эпектроуправляемые клапаны 1О и через блок 14 управлени натекателями на натекатели 11 соответствует по диаграмме в первой точке А, во второй точке В, в третьей точке С, Б (п - 1)-и точке Ей Б П -и точке F . Промежуточную печь 7 перемещают -.охлаждение в первую вакуумную камеру закрывают крышку 5, при этом сигнал с датчика 6 положения крьшжи через блок 15 синхронизации подается на тре тий вход первого программного регулирующего устройства 13 и осуществляет автоматически его запуск. По сигналам с датчика 12 вакуума и датчика 8 тем пературы, подаваемым соответственно на первый и второй входы первого прог раммного регулирующего устройства 13 электроуправляемый клапан 1О, подключ 9 ный к первому выходу программного регулирующего устройства 13, изменяет вакуумметрическое давление в первой вакуумной камере 2 по заданной программе. При достижении вакуумметр и ческого давления, соответствующего точке В, шлюзовой затвор 3, разделяющий и вторые вакуумные камеры 2, поднимается, промежуточная печь 7 с изделиями механизмом продвижения перемещается во вторую вакуумную камеру 2 и шлюзовой затвор 3 закрьшается. При этом на входы блока 15 синхронизации с датчика 9 положения промежуточных печей 7, датчика 6 положения крышки и датчика 4 положения шлюзовых затворов 3 первой вакуумной камеры 2 поступают сигналы, свидетельствующие-о том, что шлюзовой затвор 3 закрьп , крышка 5 закрыта, промежуточная печь 7 в первой ной камере. 2 отсутствует. Со второго выхода программного регулирующего устройства 13 поступает сигнал, свидетельствующий о том, что режим в пер- вой вакуумной камере 2 закончен. По этой комбинации сигналов блок 15 синхронизации формирует команду, по которой блок 14 управления натекателями открывает натекатель 11 первой вакуумной камеры 2, вследствие чего происходит возврат вакуумметрического давления в . первой вакуумной камере 2 в исходную точку А. Крышма 5 открывается и в первую вакзо мную камеру 2 помещается очередная промежуточная печь 7. Крышка 5 закрывается и вакуумный режим повторяется. Одновременно со второй вакуумной камеры 2 на вход блока 15 сннхрониза- ции с датчиков 4 положения шлюзовых затврров 3 и датчика 9 положения промежуточной печи 7 подаются сигналы, свидетельствующие о том, что шлюзовые зЙтворыЗ закрыты промежуточная печь 7 в камере вакуума 2, По этой комбинации сигналов блок 15 сигнализации формирует команды, по которым автоматически запускается второе программное регулирующее устройство 13, а блок 14 управления натекателями отключает на- текатель 11 второй вакуумной камеры 2. По сигналам с датчика 12 вакуума и датчика 8 те 1рературы программное ререгупирующёе устройство 13 посредством воздействия на электроуправляемый кла.пан 10, подключенный ко второму выходу программного регулирующего устройства 13, изменяет вакуумметрическое 57 давление во второй вакуумной камере 1 по заданной программе. При Достижении давления, соответствующего точке С, шлюзовой затвор 3 разделякидий вторую и третью вакуумные камеры 2, поднвмается, промежуточная печь 7 с изделия ми механизмом продвижения перемешаетс в третью вакуумную камеру 2 и шлюзово затвор 3 закрывается и т.д., пока промежуточная печь 7 не пройдет все П вакуумных камер 2 вакуумного приемника 1 Время нахождения промежуточной печи 7 в каждой вакуумной камере 2, т.е. продолжительность вакуумных режимов, одинаково и выбирается, исходя из количества вакуумных камер 2 и требуемой производительности установки для спекания ферритов. П -я камера 2 служит для выгрузки промежуточной печи 7 с изделиями, не нарушая ваккума в ( П -1)-й камере 2 вакуумного приемника 1.. Вакуумметрическое давление в вакуум ных камерах 2 вакуумного приемника создается вакуум-насосами 16. Формула изобретения Установка для спекания ферритов, содержащая туннельную печь, вакуумный приемник с крышкой и датчиком ее положения с вакуумными камерам каждая из которых снабжена управляемым натекателем, датчиком вакуума, вакуумным насосом, управляемым клапаном перед насо 9 сом, шлюзовым затвором с датчиком его положения, промежуточные печи со встроенными в них датчиками температуры, мехавкзм 1фодвиженин промежуточных печей датчики положения печей в вакуумных камерах, отличающаяся тем, что, с целью повышения точности поддержания вакуумного режима и непрерывного его ведения при переходе промежуточньк печей с изделиями из одной камеры в другую, она снабжена блоками управления натекателями и синхронизации, по числу рабочих вакуумных камер программными регулирующими устройствами, первый и второй входы каждого из кот-срых соедшйены соответственно с выходами датчиков вакуума и температуры, первый выход каждого программного регулирующего устройства, соединен с соответствующим управляемь1м клапаном, а второй - с первым входом блока управления натекателями, выходы которого соединены с управляемыми натекателями, входы блока синхронизации соединены) с выходами датчиков положения крышки, положения промежуточных печей и шлюзовых затворов, а выходы синхройизации соединены с третьими входами программных регулирующих устройств и. втсрыми входами блока управления натекателями. Источники инф мааии, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 279915, м. В 22 Г 3/12,30.06.69.

-.:Г,;Л 749569

Авторы

Даты

1980-07-23—Публикация

1977-12-29—Подача