Изобретение относится к стекольной промышленности и может быть использовано при производстве стеклолистов с высокой прозрачностью в видимом диапазоне длин волн и высокой отражательной способностью в ИК диапазоне длин волн, а также тонированных стеклолистов.

Из предшествующего уровня техники известна установка для производства листового стекла с покрытием (см. Европейский патент N 0012679, C 03 C 17/23, 1982), включающая машину для формовки ленты стекла с горизонтальным вытягиванием и с последующей обработкой поверхности ленты стекла в ванне с расплавленным металлом, блок нанесения покрытия и блок формирования листов стекла из ленты.

Недостаток известной установки заключается в том, что из-за контакта поверхности ленты стекла с окружающей средой качество покрытия является не высоким.

Известна также установка для производства листового стекла с покрытие (см. Европейский патент N 0025738, C 03 C 17/23, 1983), взятая в качестве прототипа и содержащая машину для формовки ленты стекла с горизонтальным вытягиванием и последующей обработкой поверхности ленты стекла в ванне с расплавленным металлом, блок выравнивания температуры по толщине ленты стекла, блок нанесения покрытия и блок формирования листов стекла из ленты. В известной установке за счет использования общего защитного кожуха отсутствует контакт поверхности стекла с окружающей средой, кроме того, полость машины изолирована от полости блока выравнивания температуры ленты стекла занавесом, а блок нанесения покрытия снабжен двумя аспираторами.

Недостатком известной установки заключается в том, что она не может быть использована для получения высококачественных покрытий методом вакуумного напыления, поскольку при скоростях ленты стекла порядка 1000 мм/мин и толщины 10 нм - 1 мкм резко возрастают габариты блока нанесения покрытия, а следовательно, возрастают энергозатраты на получение высокого вакуума в большом объеме. Снижение же скорости стекла влечет за собой снижение производительности. Повышение энергозатрат связано также и с тем обстоятельством, что использование известных уплотнителей для ввода-вывода ленты стекла сопряжено с большой скоростью натекания воздуха в рабочий объем. Кроме того, наладка или ремонт блока нанесения покрытия требует остановки всего технологического процесса.

В основу изобретения поставлена задача разработать установку для производства листового стекла с покрытием, конструктивное выполнение которой обеспечило бы производство листового стекла с высококачественным покрытием при одновременном сохранении высокой производительности, снижение энергозатрат, а также обеспечении непрерывности работы машины для формовки ленты стекла и блока формирования из нее листов при проведении профилактических и ремонтных работ средств для нанесения покрытия.

Поставленная задача решена тем, что установка для производства листового стекла с покрытием, содержащая машину для формовки ленты стекла и изолированные от окружающей среды и снабженные роликовыми трактами блок формирования стеклолистов и блок нанесения покрытия, согласно изобретению, дополнительно содержит распределительный блок с одним входом и N выходами, N-2 блоков нанесения покрытия и резервный роликовый тракт, выход машины для формовки ленты стекла сопряжен с входом распределительного блока через блок формирования стеклолистов, распределительный блок включает входную группу роликов, установленных в один ряд, сопряженный с роликовым трактом блока формирования стеклолистов, промежуточную группу из M роликов, каждый из которых снабжен приводом для приведения его во вращения и подключенным к системе управления приводом для перемещения его в направлении, перпендикулярном направлению перемещения стеклолистов, а также выходную группу роликов, расположенных один над другим в N параллельных рядах, при этом один ряд роликов выходной группы сопряжен с резервным роликовым трактом, а остальные ряды - с роликовыми трактами соответствующих блоков нанесения покрытия. Кроме того, система управления распределительного блока включает M блоков управления, два коммутатора, источник опорного сигнала, M датчиков положения торцов стеклолистов и N • M датчиков положения осей роликов промежуточной группы в плоскостях, проходящих через оси соответственно каждого ряда роликов выходной группы, причем каждый датчик положения торцов стеклолистов закреплен со смещением относительно оси соответствующего ролика промежуточной группы в направлении перемещения стеклолистов на величину равную (1,1 - 1,3) d/2, где d - диаметр ролика промежуточной группы, и соединен с первым выходом соответствующего блока управления, выходы которых от второго до N + 1 включительно соединены с датчиками положения оси соответствующего ролика промежуточной группы, выходы блоков управления соединены с приводами перемещения соответствующих роликов, выход датчика положения торцов стеклолистов, связанного с M-ным роликом и выход датчика положения оси этого же ролика в плоскости, проходящей через оси ряда роликов выходной группы, сопряженного с резервным роликовым трактом, соединены соответственно с управляющими входами первого и второго коммутатора, входы коммутаторов подключены к источнику опорного сигнала, выходы первого коммутатора подключены к N + 2 входам блоков управления, выходы второго коммутатора подключены к N + 3 входам блоков управления. Целесообразно каждый блок нанесения покрытия выполнить в виде последовательно соединенных через управляемые затворы первой шлюзовой камеры, камеры вакуумного нанесения покрытия и второй шлюзовой камеры. Предпочтительно, чтобы резервный роликовый тракт был сопряжен с (N + 1)/2 рядом роликов выходной группы при N - нечетным и с N/2 или N/2+1 рядом роликов выходной группы при N - четном.

Введение распределительного блока, а также размещение блока формирования листов стекла между машиной для формовки ленты стекла и распределительным блоком позволяет, во-первых, осуществить разветвление исходного потока стеклолистов на N - 1 потоков, в результате чего уменьшается в N - 1 раз частота поступления листов стекла в каждый блок нанесения покрытия; во-вторых, осуществить нанесение высококачественных покрытий на каждый лист стекла в отдельности, что позволяет производить напыление в замкнутых объемах, а следовательно, сократить расходы электроэнергии, поскольку отсутствует натекание в рабочий объем воздуха через уплотнение для непрерывного ввода и вывода ленты стекла. Иными словами уменьшение скорости перемещения листов стекла в блоках нанесения покрытия в предложенной установке достигается без снижения производительности и увеличения энергозатрат на поддержание вакуума в рабочих объемах.

Введение же резервного роликового тракта позволяет без останова машины для формовки ленты стекла и блока формирования листов стекла из ленты осуществлять профилактические, ремонтные и т.п. работы с блоками нанесения покрытия.

Предложенное выполнение распределительного блока обеспечивает при продольном зазоре между листами стекла, не превышающими межосевое расстояние между роликами промежуточной группы, разветвление потока листов стекла на N-1, т.е. при сохранении высокой производительности.

Выполнение каждого блока нанесения покрытия в виде последовательно соединенных через управляемые затворы первой шлюзовой камеры, камеры вакуумного нанесения покрытия и второй шлюзовой камеры позволяет существенно снизить затраты электроэнергии на поддержание вакуума в камере вакуумного напыления.

Сопряжение резервного роликового тракта с (N+1)/2 рядом роликов выходной группы, при N - нечетном, и с N/2 или N/2+1 рядом роликов выходной группы, при N - четном, позволяет уменьшить величину продольного зазора A между листами стекла, который определяется из соотношения:

где

Smax -максимальная длина перемещения роликов промежуточной группы в направлении, перпендикулярном перемещению листов стекла;

Vпер - скорость перемещения роликов;

Vст - скорость перемещения листов стекла;

d - диаметр роликов промежуточной группы.

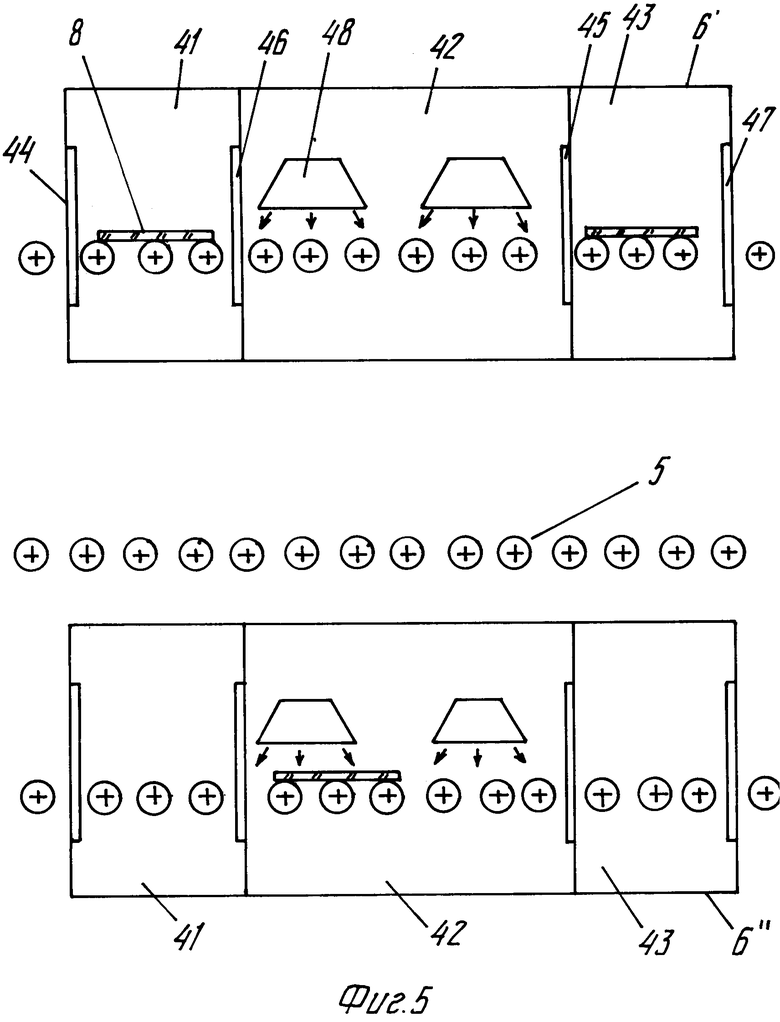

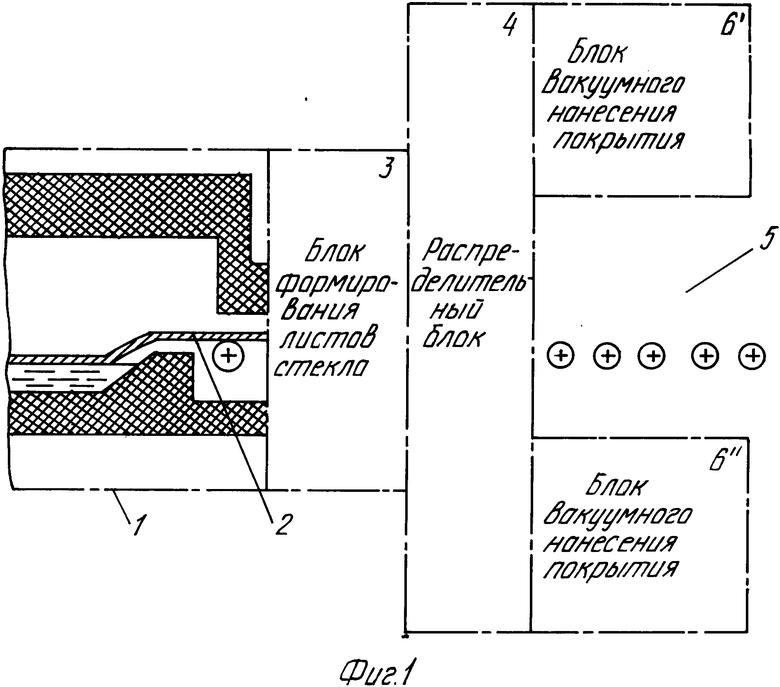

На фиг. 1 изображена блок-схема установки; на фиг. 2 - блок-схема распределительного блока; на фиг. 3 - блок-схема блока управления; на фиг. 4 - блок-схема блока управления коммутаторами; на фиг. 5 - схематично блок нанесения покрытия.

Установка для производства листового стекла с покрытием содержит машину 1 для формовки ленты 2 стекла с горизонтальным вытягиванием и последующей обработкой поверхности ленты 2 в ванне с расплавленным металлом, блок 3 формирования из ленты 2 листов стекла (включающий, в частности, механизм для нарезки ленты 2 стекла, механизм откола), распределительный блок 4, резервный роликовый тракт 5 и расположенные один над другим блок 6', 6'' вакуумного нанесения покрытия. Все блоки установки изолированы от окружающей среды с помощью герметично соединенных между собой кожухов. Установка содержит также средства для создания защитной атмосферы внутри кожухов блоков 3 и 4, а также вакуума в блоках 6' и 6'' (не показаны).

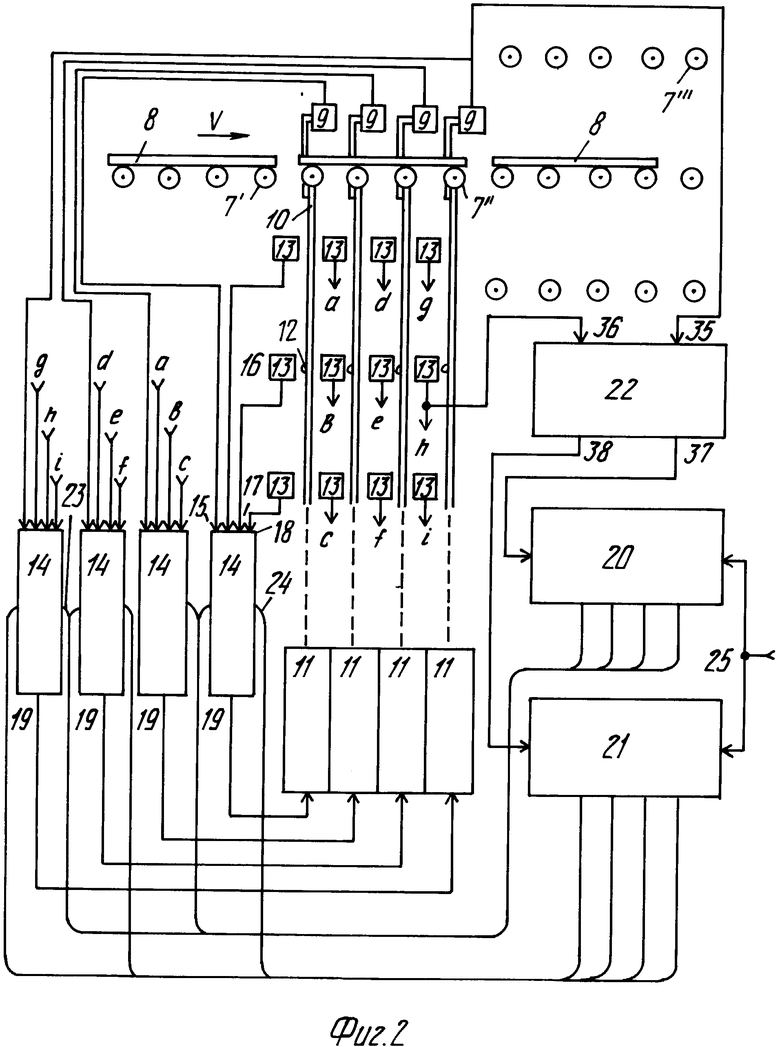

Распределительный блок 4 (фиг. 2) содержит три группы роликов (соответственно 7', 7'', 7'''), на которых располагаются и по которым перемещаются в направлении Y листы 8 стекла. Ролики 7', 7'' и 7''' приводятся во вращение по часовой стрелке электродвигателями (на чертеже не показаны) и имеют длину, совместимую с шириной листа 8 стекла, который они несут. Ролики 7 первой (входной) группы расположены в один ряд по длине, которая, по крайней мере, не меньше длины листа 8 стекла. Скорость вращения роликов 7', 7'' и 7''' несколько выше, чем скорость вращения роликов роликового тракта блока 3, что обеспечивает зазор между торцами листов 8 стекла при перемещении их в пределах распределительного блока 4.

Ролики 7'' второй (средней) группы с индивидуальными электродвигателями (на чертеже не показаны) для приведения их во вращение, а также датчики 9 положения торцов листов 8 стекла закреплены на верхних концах соответствующих штоков 10, установленных с возможностью перемещения в направлении, перпендикулярном направлению перемещения листов 8 стекла, и связанных с соответствующими приводами 11 (пневматическими, гидравлическими или электрическими). Датчики 9 закреплены на концах штоков 10 со смещением их в направлении V перемещения листов 8 стекла, при этом величина смещения оси датчиков 9 относительно оси соответствующего ролика 7" составляет (1,1 - 1,3 d)/2, где d - диаметр соответствующего ролика 7''. Число же M-роликов 7'' выбирается из условия: расстояние 1 между осями крайних роликов второй группы удовлетворяет неравенству

L - d < 1 < L (2)

где

L - длина листа 8 стекла.

На боковой поверхности каждого штока 10 закреплен элемент 12, взаимодействующий (контактно или бесконтактно) с соответствующими датчиками 13 фиксированных положений штока 10, соответствующих расположению осей роликов 7'' в плоскостях, проходящих соответственно через оси роликов 7 каждого ряда. Число датчиков 13, расположенных вдоль каждого штока 10, равно числу выходов N распределительного блока 4, N - 1 которых сопряжены с входами блоков 6 вакуумного нанесения покрытия, а один - с резервным роликовым трактом 5, который используется в случае выхода их строя одного из блоков 6 или во время профилактических работ, связанных, например, с контролем движения ленты 2 или листов 8 стекла. Расстояние между датчиками 13 равно расстоянию между параллельными рядами роликов 7 третьей (выходной) группы, которые компланарны с роликовыми трактами соответствующих блоков 6 вакуумного нанесения покрытий и резервным роликовым трактом 5. Конструктивное выполнение элементов 12 однозначно определяется видом используемых датчиков 13 расположения. Так при использовании бесконтактных фотоэлектрических датчиков положения элементы 12 могут быть выполнены в виде светоизлучающих элементов (светодиоды, лампы накаливания и т.п.). При использовании также бесконтактных магнитоуправляемых датчиков (герконов, магнитосопротивлений, магнитодиодов и т.п.) элементы 12 выполнены в виде постоянных магнитов. В простейшем случае, когда датчики 13 выполнены электроконтактными, элементы 12 имеют вид простых выступов.

Закрепленный на каждом штоке 10 датчик 9 положения торцов листов 8 стекла соединены с соответствующим блоком 14 управления, а именно с его первым входом 15. Вторые 16, третьи 17 и четвертый 18 входы каждого блока 14 управления соединены с датчиками 13 фиксированных положений соответствующего штока 10 (на фиг. 2 выходы датчиков 13, соответствующие фокусированным положениям второго, третьего и четвертого штоков 10, а также вторые, третьи и четверные выходы соответствующих им блоков 14 управления обозначены одинаковыми буквами латинского алфавита). Выход 19 каждого блока 14 управления подключен к входу соответствующего привода 11.

Распределительный блок 14 включает также два коммутатора 20 и 21, блок 22 управления коммутаторами и источник опорного сигнала (на чертеже не показан). Первый вход блока 22 управления коммутаторами соединен с входом датчика 9 положения торцов листов 8 стекла, закрепленного на последнем штоке 10 (четвертом) в направлении V перемещения листов 8 стекла, а второй вход - с выходом датчика 13, фиксированного положения, соответствующего расположению оси ролика Г'' ряда, который сопряжен с резервным роликовым трактом 5. Первый выход блока 22 управления коммутаторами подключен к управляющему входу первого коммутатора 20, а его второй выход - к управляющему входу второго коммутатора 21. Первый, второй, третий и четвертый выходы первого коммутатора 20 подключены к пятым 23 входам соответствующих блоков 14 управления, шестые же входы 24 которых подключены соответственно к первому, второму, третьему и четвертому выходам второго коммутатора 21. Выходы коммутатора 20 и 21 соединены между собой и их общая точка 25 соединена с источником опорного сигнала (не показана).

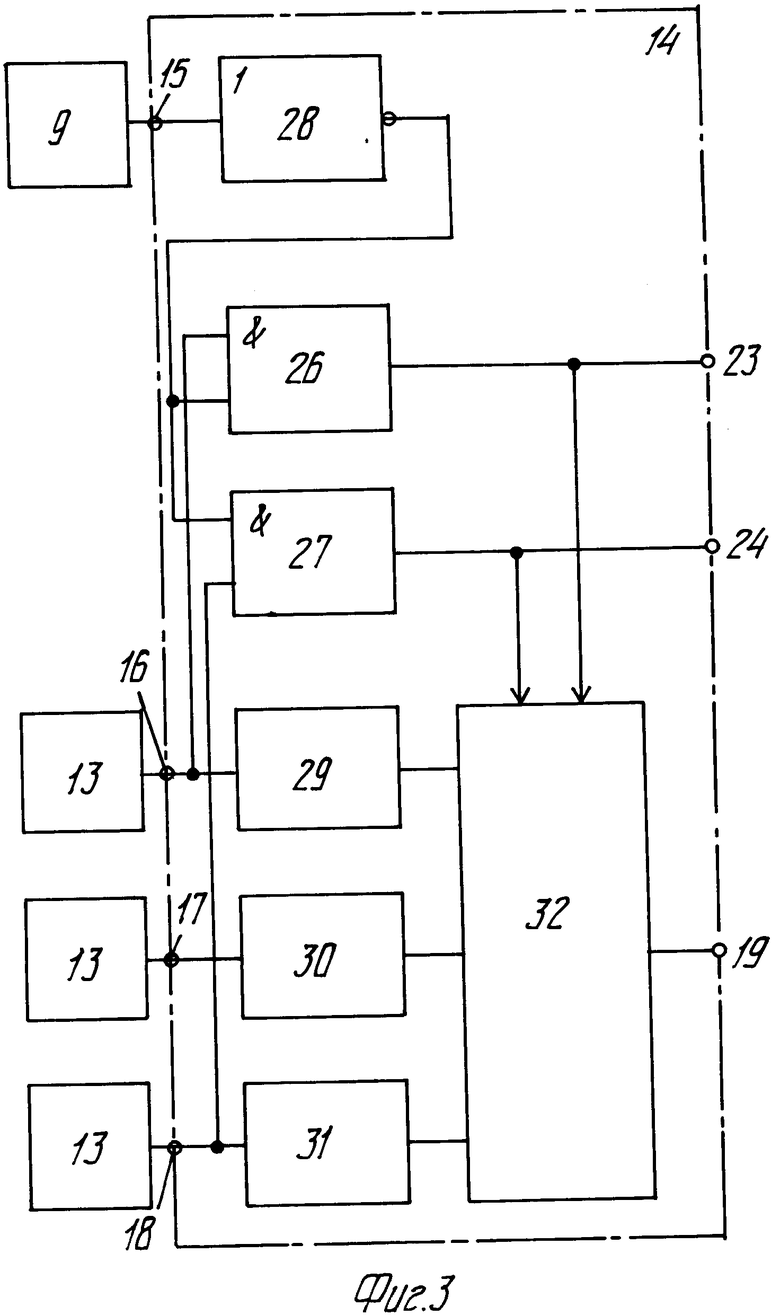

Каждый блок 14 управления (фиг. 3) включает два логических элемента (2И) 26 и 27, логический элемент 28 (НЕ), три одновибратора 29, 30, 31 и схему 32 формирования управляющего сигнала. Вход логического элемента 28(НЕ) является входом 15 блока 14 управления, а вход логического элемента 28(НЕ) соединен с первыми входами логических элементов (2И) 26 и 27. Вторые входы логических элементов (2И) 26 и 27 являются соответственно 16 и 18 входами блока управления 14. Первый и второй входы "Пуск" схемы 32 формирования управляющего сигнала являются соответственно пятым 23 и шестым 24 входами блока 14 и соединены с выходами соответственно первого 26 и второго 27 логических элементов (2И). Первый выход "Стоп" схемы 32 через одновибратор 29 соединен с вторым входом логического элемента 26(2И), второй вход "Стоп" схемы 32 соединен с выходом одновибратора 30, вход которого является третьим входом 17 блока 14, а третий вход "Стоп" схемы 32 через одновибратор 31 соединен с вторым входом логического элемента 27(2И). Выход схемы 32 является выходом 19 блока управления 14.

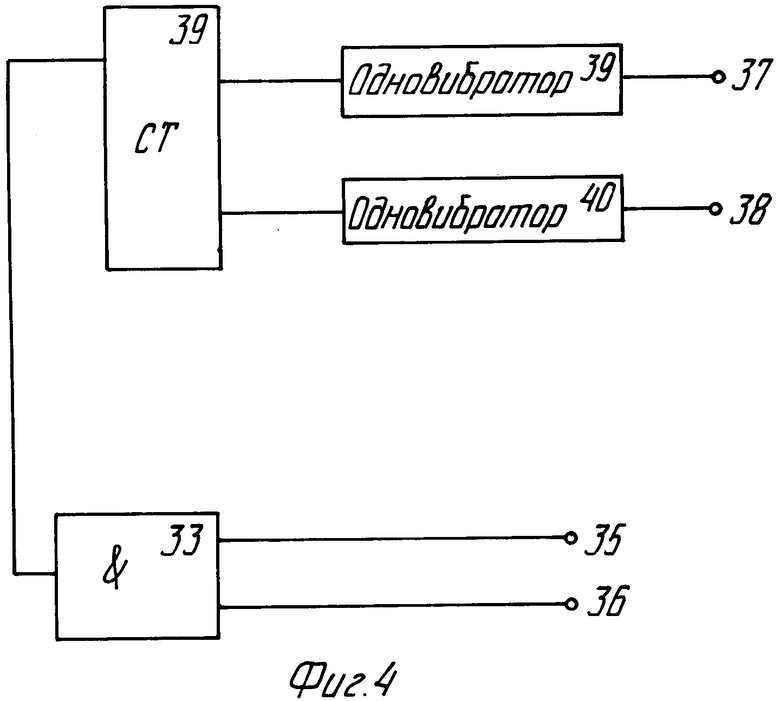

Блок 22 управления коммутаторами (фиг. 4) включает логический элемент 33(2И) и счетчик 34, и два одновибратора 39 и 40. При этом первый и второй входы логического элемента 33(2И) являются соответственно первым 35 и вторым 36 входами блока 22. Выход логического элемента 33 (2И) подключен к входу счетчика 34, первый и второй соединены соответственно с входом первого 39 и второго 40 одновибраторов, выходы которых являются соответственно первым 37 и вторым 38 выходами блока 22.

Блок 6, 6'' (фиг. 5) вакуумного нанесения покрытия на листы 8 стекла выполнены идентичными и включают расположенные последовательно первую шлюзовую камеру 41, камеру напыления 42 и вторую шлюзовую камеру 43. Шлюзовые камеры 41 и 43 снабжены входными затворами 44 и 45, а также выходными затворами 46 и 47. Роликовые тракты блоков 6, 6'' компланарны с роликовыми трактами третьей группы распределительного блока 4. Вдоль камеры 42 напыления размещены магнетроны 48.

Установка для производства листового стекла с покрытием работает следующим образом. Лента 2 стекла, сформированная в машине 1 с горизонтальным вытягиванием, после обработки в ванне с расплавленным металлом поступает в блок 3, в котором осуществляется формовка из ленты 2 листов 8 стекла. При этом производится, в частности, нарезка ленты 2 стекла и откол листов. Внутренний объем блока 3 изолирован от окружающей среды кожухом, а от машины 1 гибким занавесом. Внутренний объем блока 3 заполнен инертным газом, например аргоном. Использование защитной атмосферы исключает возможность загрязнения поверхности стекла на стадии формирования листов 8 стекла. Затем листы 8 стекла поступают в распределительный блок 4, внутри которого также создается защитная атмосфера, например, инертного газа. Поскольку скорость вращения роликов 7 несколько выше, чем скорость вращения роликового тракта блока 3, то между листами 8 стекла образуется продольный зазор, оптимальная величина которого определяется из зависимости (1). С помощью роликов 7 первой группы лист 8 стекла подается на ролики 7'' второй группы, которые в исходном состоянии находятся в одной плоскости с роликами 7. По мере перемещения листа 8 стекла происходит последовательное срабатывание датчиков 9 положения торцев листов 8. В предпочтительном варианте выполнения устройство датчика 9 - фотоэлектрическое и поэтому при появлении в поле зрения датчика переднего торца листа 8 формируется сигнал положительной полярности, а при появлении в поле зрения датчика 9 заднего торца листа 8 формируется сигнал отрицательной полярности. Сигналы положительной полярности поступают с выходов датчика 9 на первые входы 15 соответствующих блоков 14 управления. Однако в этом случае управляющие сигналы на выходах блоков 14 управления будут отсутствовать. Действительно, на первые входы логических элементов (2И) 26 и 27 (фиг. 3) подается сигнал отрицательной полярности за счет инвертирования, а на вторых выходах указанных выше логических элементов сигнал отсутствует, поскольку штоки 10 находятся в среднем положении, а вторые входы логических элементов (2И) 26 и 27 соединены с датчиками 13 крайних фиксированных положений штоков 10. Когда же передний край первого листа 8 стекла попадает в поле зрения датчика 9, закрепленного на последнем штоке 10 (в направлении перемещения листов 8), то сигнал с его выхода будет подан не только на первый вход 15 соответствующего блока 14 управления, но и на первый вход 35 блока 22 управления коммутаторами. На втором входе 36 блока 22 при этом будет также сигнал высокого уровня, поскольку элемент 12 находится напротив датчика 13, выход которого соединен с входом блока 22. При подаче на выходы 35 и 36 сигналов высокого уровня на выходе логического элемента 33(2И) формируется сигнал высокого уровня, поступающий на вход счетчика 34.

При подаче сигнала высокого уровня на вход счетчика 34 на его первом выходе появляется сигнал, который поступает на вход одновибратора 39, выход которого является первым выходом 37 блока 22 управления коммутаторами. Этот сигнал подается на управляющий вход первого коммутатора 20. В результате срабатывания коммутатора 20 на пятые входы всех блоков 14 одновременно подается сигнал от источника опорного сигнала. Иными словами одновременно подается сигнал на первые входы "Пуск" всех схем 32. На выходе схем 32 формируется сигнал, под действием которого все приводы 11 перемещают (для определенности) вниз все ролики 7'' с расположенным на них листом 8 стекла.

Как только элементы 12, закрепленные на штоках 10, войдут во взаимодействие с датчиками 13 нижнего ряда, на выходах этих датчиков появятся сигналы, которые подаются на четвертые входы 18 соответствующих блоков 14 управления, а далее на входы соответствующих одновибраторов 31. На выходах одновибраторов 31 формируются управляющие импульсы, которые подаются на третьи входы "Стоп" схемы 32. В результате происходит обнуление выходных сигналов блоков 14 управления, а следовательно, перемещение штоков 10 совместимо с роликами 7'' и размещение на них листов 8 стекла прекращается, при этом ролики 7'' устанавливаются в одной плоскости с нижним рядом роликов 7 третьей группы.

Поскольку вращение роликов 7 и 7'' не прекращается, то первый лист 8 стекла продолжает перемещаться, но теперь уже в направлении нижнего ряда роликов 7. После того, как задний торец листа 8 попал в поле зрения датчика 9, закрепленного на первом штоке 10, на его выходе появляется сигнал отрицательной полярности, который подается на первый вход соответствующего блока 14 управления. После инвертирования сигнала с выхода логического элемента 28 поступает на первые входы логических элементов (2И) 26 и 27. Так как на втором входе логического элемента 26 сигнал отсутствует, то на его выходе уровень сигнала не изменится. С другой стороны, на втором входе логического элемента 27 имеет место сигнал высокого уровня, поэтому при срабатывании первого датчика на выходе логического элемента 27 (2И) появится сигнал высокого уровня, который подается на второй вход "Пуск" схемы 32. В результате на выходе схемы 32 (иными словами на выходе 19 блока 14 управления) появляется сигнал, под действием которого привод 11 первого штока 10 перемещает первый ролик 7 вверх до положения, определяемого средним датчиком 13, с выхода которого сигнал подается на одновибратор 30, а затем с выхода одновибратора 30 импульс подается на второй вход "Стоп" схемы 32. Возврат первого ролика 7 в среднее положение обеспечивает условие, необходимое для беспрепятственного перемещения второго листа 8 стекла по второй группе роликов 7. Аналогично по сигналам датчиков 9 происходит возврат в среднее положение всех остальных роликов 7 второй группы. При срабатывании датчика 9, закрепленного на последнем штоке 10, сигнал на счетчике 34 будет отсутствовать, так как на втором входе логического элемента 33(2И) сигнал будет равен нулю.

Как следует из вышесказанного, перемещение переднего торца второго листа 8 стекла относительно датчиков 9 не вызовет появление управляющего сигнала на выходе блоков 14 управления. Когда же передний край второго листа 8 стекла попадает в поле зрения датчика 9, закрепленного на последнем штоке 10, на выходе логического элемента 33(2И) формируется сигнал высокого уровня, поступающий на вход счетчика 34. При подаче очередного сигнала на вход счетчика 34 на его втором выходе (старшем разряде) появится сигнал, который поступает на вход одновибратора 40, выход которого является вторым выходом 38 блока 22 управления коммутаторами. Этот сигнал подается на управляющий вход второго коммутатора 21. В результате срабатывания коммутатора 21 на шестые входы всех блоков 14 управления одновременно подается сигнал от источника опорного сигнала. Иными словами, одновременно подается сигнал на вторые входы "Пуск" всех схем 32 и на их выходах формируются одновременно сигналы, поступающие на соответствующие приводы 11, которые осуществляют перемещение всех роликов 7'' с расположенными на них стеклами 8 до положения, определяемого верхним рядом датчиков 13. Сигнал с датчиков 13 поступает на вторые входы блоков 14 управления, а далее на входы соответствующих одновибраторов 29. На выходах одновибраторов 29 формируются управляющие сигналы, которые подаются на первые входы "Стоп" схемы 32. Движение штоков 10 прекращается, а ролики 7'' устанавливаются в положение, компланарное с положением роликов 7, расположенных в верхнем ряду. Далее работа установки ничем не отличается от описанного выше процесса перемещения первого листа 8 стекла, за исключением того обстоятельства, что возврат роликов 7 в среднее положение осуществляется путем перемещения штоков 10 вниз, а не вверх, как описано выше.

Таким образом посредством распределительного блока 4 осуществляется разветвление потока листов 8 стекла на два потока, что позволяет в два раза уменьшить частоту поступления листов 8 стекла в каждый блок вакуумного нанесения покрытия по сравнению с частотой поступления листов 8 стекла на вход распределительного блока 4. В зависимости от скорости перемещения листов 8 стекла и длительности процесса нанесения покрытия число разбиений основного потока листов 8 стекла может отличаться от описанного выше.

Количество напылительных блоков 6 оценивается как отношение скорости ленты стекла на среднюю скорость движения листов 8 стекла через напылительные блок 6, учитывая, что средняя скорость движения стекла при напылении трехслойного покрытия TiO2 - Cu - TiO2 при мощности источников питания 20 - 30 кВт составляет 20 - 30 см/мин, то для полного обеспечения производительности печки в 100 см/мин необходимо 4 - 6 напылительных блоков 6.

Процесс нанесения собственно покрытия листы 8 стекла осуществляется по обычной технологии. Сначала лист 8 стекла через открытый входной затвор 44 поступает в первую шлюзовую камеру 41, при этом выходной затвор 46 закрыт. По сигналу с датчика (не показан) положения листа 8 стекла вращение роликов роликового тракта первой шлюзовой камеры 41 прекращается и входной затвор 44 закрывается. Производится откачка объема первой шлюзовой камеры 41 до вакуума, соответствующего вакууму в камере напыления. После этого выходной затвор 46 первой шлюзовой камеры 41 открывается и ролики роликового тракта камеры 41 приводятся во вращение. Лист 8 стекла с заданной скоростью перемещается из первой шлюзовой камеры 41 в камеру 42 напыления, в которой с помощью магнетронов 48 осуществляется распыление напыляемого материала. Распыляемый материал осаждается на поверхности движущегося листа 8 стекла, который, пройдя камеру 42, поступает во вторую шлюзовую камеру 43. По сигналу датчика (не показан) положения листа 8 стекла вращение роликов роликового тракта второй шлюзовой камеры 43 прекращается, выходной затвор 45 камеры 42 напыления закрывается, производится напуск атмосферы во вторую шлюзовую камеру. После этого открывается выходной затвор 47 второй шлюзовой камеры 43. Опять начинается вращение роликов второй шлюзовой камеры 43 и лист 8 стекла с нанесенным покрытием поступает на следующую технологическую позицию. Закрытие выходного затвора 47 второй шлюзовой камеры 43 осуществляется после того, как лист 8 стекла полностью переместиться из камеры 48. В принципе в камере может находится одновременно несколько листов 8 стекла, однако этот вариант не позволяет получать очень высокого качества из-за неизбежных скачков давления внутри камеры 42, связанных с открыванием-закрыванием затвора 46, хотя позволяет повысить среднюю скорость движения листов 8 стекла по напылительному блоку 6 и тем самым сократить число блоков 6.

Кроме того, следует отметить, что время откачки камеры разделяется на две стадии откачки до давления 1 мм.рт. ст., осуществляемое формвакуумными насосами, а затем до рабочего давления, где используются уже диффузионные или другие высоковакуумные насосы. Например после достижения давления приблизительно равного 1 мм рт. ст., затвор формвакуумного насоса закрывается и открывается затвор диффузионного насоса, при этом все дальнейшее время (а именно достижение рабочего давления в шлюзовой камере, открытие затвора между шлюзовой и напылительной камерами, передвижение стекла в напылительную камеру, закрытие затвора между напылительной и шлюзовой камерами, напуск газа до атмосферного, открытие входного затвора шлюзовой камеры) формвакуумный насос работает в холостом режиме. В таком же режиме, только со сдвигом на время работы формвакуумного насоса, работает диффузионный насос. Таким образом при предложенном распределении подачи листов 8 стекла можно использовать один и тот же насос на 2 - 3 камеры, которые расположены друг над другом, т. к. насос работает эффективно на расстоянии не более чем 1 - 2 диаметра входного отверстия насоса. При этом общий воздуховод сообщается с каждой камерой и насосом через собственные затворы. Кроме того, экономия энергии можно добиться следующим образом, если подавать листы 8 стекла в камеры 6 так, чтобы цикл работы в шлюзовых камерах, расположенных друг над другом, совпадали с точностью до наоборот, то можно соединить их между собой, открыв затворы к воздуховоду соответствующих камер, при закрытом затворе насоса (во избежание выброса масла из насоса от гидроудара), тем самым в одном уменьшить давление с 1 до 0,5 атм, а в другом поднять давление до 0,5 атм. После этого в одной из них закрыть затвор воздуховвода и открыть затвор насоса, тогда в другой камере продолжится откачка, а в камеру, где закрыт затвор воздуховвода, продолжать напуск атмосферы. При таком порядке работы в выходной шлюзовой камере будет происходить то же самое.

В процессе эксплуатации имеют место отказы техники (насосы, магнетроны, затворы и т.д.), профилактические работы, в частности, замена отработанных катодов в магнетронах и т.п. Это не должно приводить к остановке печи, следовательно, в случае неисправности блоков 6, те стеклолисты, которые должны были попасть в напылительные блоки, находящиеся в нерабочем состоянии, будут двигаться без напыления через резервный роликовый тракт 5.

В случае неисправности, по крайней мере одного из блоков 6, цепь источника опорного сигнала размыкается (на чертеже не показан). Следовательно, срабатывание коммутаторов 20 и 21 не будет сопровождаться подачей управляющих сигналов соответственно на пятые и шестые входы блоков 14 управления. Поэтому листы 8 стекла беспрепятственно будут перемещаться со второй группы роликов 7'' на средний ряд третьей группы роликов 7 и далее на резервный роликовый тракт. При последовательном прохождении заднего торца каждого листа 8 стекла с датчиков 14 управления будут поступать сигналы отрицательной полярности, но, поскольку на вторых входах логических элементов (2И) 26 и 27 сигнал будет равен нулю, поэтому на выходах блоков 14 сигнала также будет равен нулю.

Прохождение в поле зрения последнего датчика 9 заднего торца листа 8 стекла вызовет появление на первом входе 35 блока 22 сигнала отрицательной полярности, поэтому на входе счетчика 34 сигнал будет отсутствовать.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЛЬСОВЫЙ ПЛАЗМАТРОН ДЛЯ ПОЛУЧЕНИЯ ПОКРЫТИЙ НА ПОВЕРХНОСТИ ДИЭЛЕКТРИЧЕСКИХ МАТЕРИАЛОВ | 1998 |

|

RU2124069C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ МНОГОСЛОЙНЫХ ПОКРЫТИЙ В ВАКУУМЕ | 1995 |

|

RU2066706C1 |

| МАГНЕТРОННЫЙ ИСТОЧНИК | 1997 |

|

RU2125117C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ МНОГОСЛОЙНЫХ ПОКРЫТИЙ НА ЛИСТОВОЕ СТЕКЛО | 2005 |

|

RU2297988C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ОБОЛОЧЕК В УСЛОВИЯХ НЕВЕСОМОСТИ И НА КОСМИЧЕСКИХ ТЕЛАХ С МАЛОЙ СИЛОЙ ТЯЖЕСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2421382C1 |

| ГЕНЕРАТОР ИМПУЛЬСОВ НА ИНДУКТИВНОМ НАКОПИТЕЛЕ ЭНЕРГИИ | 1999 |

|

RU2143172C1 |

| ГЕНЕРАТОР ИМПУЛЬСОВ НА ИНДУКТИВНЫХ НАКОПИТЕЛЯХ ЭНЕРГИИ | 1998 |

|

RU2138904C1 |

| Устройство для записи на магнитных лентах | 1981 |

|

SU949677A1 |

| ВАКУУМНАЯ НАПЫЛИТЕЛЬНАЯ УСТАНОВКА С СИСТЕМОЙ ЛАЗЕРНОЙ ОЧИСТКИ ПАЛЛЕТ (ВАРИАНТЫ) | 2020 |

|

RU2739195C1 |

| ВАКУУМНАЯ УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ | 2008 |

|

RU2471015C2 |

Установка для производства листового стекла с покрытием содержит машину для формовки ленты стекла, блок формирования листов стекла, распределительный блок и расположенные один над дугим блоки вакуумного нанесения покрытий. Распределительный блок выполнен с одним входом, сопряженным с выходом блока и тремя выходами, которые сопряжены соответственно с входами блоков вакуумного нанесения покрытий и резервным роликовым трактом. Блок формирования листов стекла, распределительный блок и блоки вакуумного нанесения покрытий изолированы от окружающей среды и снабжены роликовыми трактами. 3 з.п.ф-лы, 5 ил.

| EP, 0012679, кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| EP, 0025738, кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1998-05-27—Публикация

1996-09-19—Подача