Изобретение относится к порошковой металлургии, в частности к устройствам для термообработки и спекания изделий и порошка, а именно - к установкам для спекания ферритов. Известна установка для спекания фер- ритов, содержащая туннельную печь, промежуточные камерные печи, вакуумный холодильник с шлюзовыми камерами и ме ханизмы для перемещения плиток с изделиями и промежуточных печей 11 , Недостатками этой установки являются ее низкая производительность и значитель ная материалоемкость, обусловленные тем что охлаждение плиток с изделиями осуществляется совместно с промежуточными камерными печами, обладающими значительной тепловой инерцией, при этом для непрерьшной работы установки требуется не менее пяти промежуточных почей. Наиболее близкой к изобретению по технической сущности и достигаемому результату является установка для спекания ферритов, содержащая туннельную печь. вакуумный холодильник с шлюзовыми камерами, механизмы перемещения плиток с изделиями и промежуточную печь Г2 J . Однако в известной установке охлаждение плиток с изделиями осуществляется совместно с промежуточными печами, которьос требуется не менее пяти штук. При этом для увеличения скорости охлаждения вакуумный холодильник снабжен гибкими металлическими пластинами, контактирующими спромежуточными печами. Указанные средства лишь незначительно увеличивают скорость охлаждения кэ-за низкой теплопроводности и большой теплоемкости футеровки промежуточных печей. Поэтому недостатками известной установки являют ся низкая производительность и значительная материалоемкость. Целью изобретения является повышение производительности установки и снижение ее материалоемкости. Поставленная цель достит ается тем, что в установке для спекания ферритов, содержащей туннельную печь, вакуумный

39732374

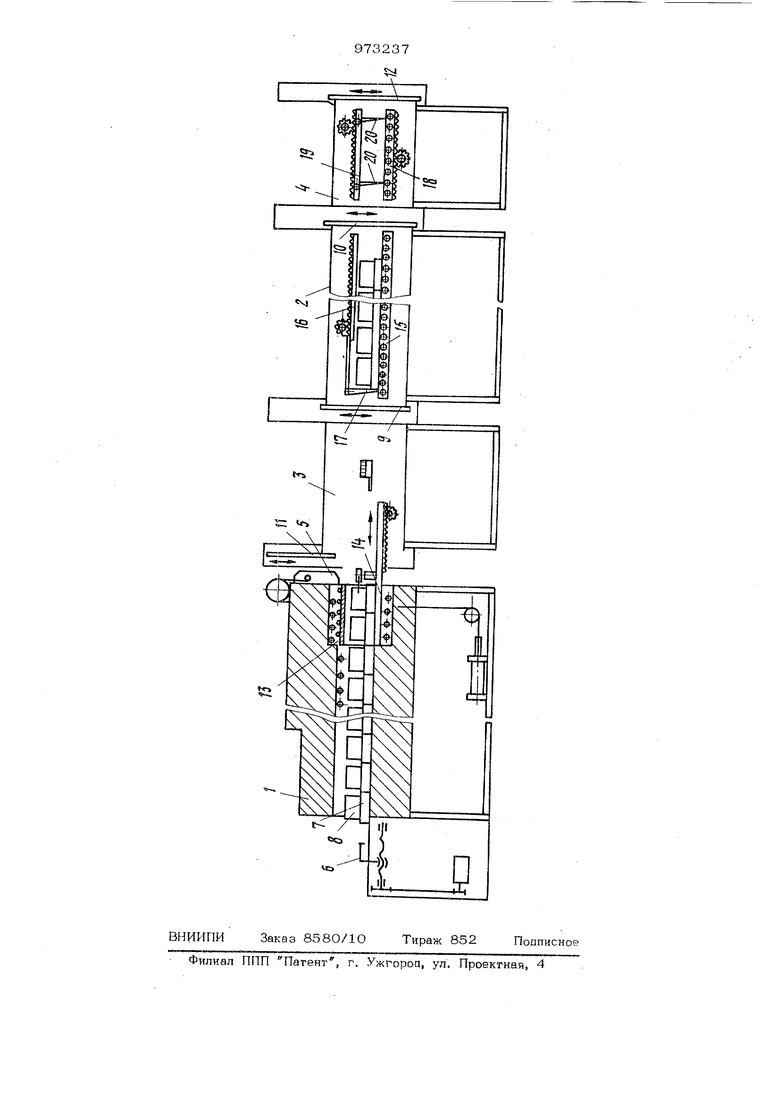

холодильн1-1К с ихшазоБыми камерами, ме-В момент толкания происходит перемехйниамы перемещения ппигок с изделиями щенке всех плиток 7 вдоль канала печи 1 и промежуточную печь, последняя снабжена механизмом возвратнонЕюступатея зНОго перемещения мелщу туннельной печью и шлюзовой камерой холодильника и вьшол- нена с металлическим муфелем, а плитки снабжены установленными на них вверх дном керамическими колпачками. Выполнение печи с металлическим муфелем и с механизмом возвратно-посту- патеяьного перемещения позволяет снИ зить материалоемкость установки за счет сокращения количества промежуточных печей до одной штуки и повысить ее производительность за счет увеличения ско. рости охлаждения, при этом нал1гаие керамических колпачков, накрывающих изделиг установленные на плитках, предохраняет ЮС от тепловых ударов. На чертеже показана предлагаемая установка. Установка для спекания ферритов содержит туннельную печь 1, вакуумный холодильник 2 с шлюзовыми камерами 3 и 4. Туннельная печь 1 имеет зоны предварительного нагрева и спекания и жена дверкой 5 и толкателем 6 для перемещения плиток 7 с колпачками 8, под которыми расположегш изделия. Вакуумный холодильник 2 снабжен зат ворами 9 и 10, отделяющими его от шлюзовых камер 3 и 4 соответственно, а также входным затвором 11 и выходным затвором 12. Проме уточная печь 13 с металлическим муфелем в виде многогранной трубы с электронагревателем снабжена механизмом 14- возвратно-поступательного перемещения. Механизм перемещения плиток 7 в (Холодильнике 2 выполнен в виде рольганга 15 и толкателя 16 с откидным рыча гом 17, а в камере 4 - в виде каретки 18 и толкателя 19 с откидными рычагами 2О. Установка работает следующим обра зом. При работе установки рабочие плитки 7 соспекаемыми изделиями, закрытыми толетостенными керамическими колпачк;ами8, толкателем 6 загружают и проталкивают через туннельную печь 1. До момента толкания рабочих плиток 7 поднимают дверь 5 печи 1 и входной затвор 12, пос ле чего перемещают каретку механизма 14 с промежуточной печью 13 в выход ую часть туннельной печи 1. и переход двух последних, прошедших спекание, на днище обогреваемого муфеля печи 13, После этого происходит перемещение каретки механизма 14 в камеру 3 для охлаждения в вакууме переданных в муфель спечешвых изделий. Охлаждение осу- ществляется после закрытия входного затвора 12 посредством откачки воздуха из камеры 3 и создания разрежения, соот ветствующего текущему значению температуры согласно программе охлаждения Для обжигаемого типа изделий. Создание и поддержание программного значения ва1суума выполняет программатор автоматически посредством вакуумной арматуры с электроприводом и вакуумного нас;оса (на чертеже не показаны). Охладившись в камере 3 до заданной температуры рабочие плитки 7 с изделиями передаются в холодильник 2, где вакуум поддерж1гоается постоянным и равным по вел1гчине значению разрежения в конце режима в камере 3. В холодильнике 2 плитки 7 располагаются на рольганге 15 вдоль всей его длины. Длина камеры холодильника 2 рассчитана на размещение в нем определенного количества рабочих плиток 7, которое устанавливают в зависимости от длительности их охлаждения Е вакууме, обусловленном температурой изделий, передаваемых в камеру 4. Передсзча рабочих плиток 7 из камеры 3 в камеру холодильника 2 происходит одновременно с передачей плиток 7 из камеры холодильника 2 в камеру 4 и осуществляется при равенстве значений вакуума во всех камерах следующим образом : поднимаются затворы 9 и 1О, после чего каретка механизма 14 и каретка 18 перемещаются в сторону камеры холодильника 2 до соприкосновения с рольга нгом 15 этой камеры, а то;жагель 16 перемещается в камеру 3 и откидным рычагом-упором 17 захватывает рабочие плитки 7 из муфеля печи 13. При возвращении толкателя 16 в камеру холодильника 2 происходит перемешение рабочих плиток 7 то каретке ме- ханизма 14 до соприкосновения с рабочими плитками 7 в холодильнике 2 и последующее перемещение последних на роль- ганге 15. В конце хода толкателя 16 две плитки .7 из холодильника 2 переходят на каретку 18. Затем каретки 14 и 18 возвращаются в свои исходные положения, а затворы 9 и 10 опускаются и перекрывают камеры. 59 После этого в камеру 3 производят на пуск воздуха, т. е, она готова для приема очередных плиток 7 с изделиями. Плитки 7 с изделиями, переданные в камеру 4, находятся некоторое время под вакуумом для снижения температуры изделий до заданной, а затем производится напуск воздуха в камеру 4 и вьшрузка плиток 7 посредством перемещений каретки 18 и толкателя 19 на приемный стол толкателя перегрузки (на чертеже не показано), входящегов систему транспортировки плиток на стол толкателя 6. Производительность установки, выполненной согласно изобретению,- в два раза превышает производительность известной установки. изобретения Установка для спекания ферритов, содержащая туннельную печь, вакуумный 76 холодильник с шлюзовыми камерами, механизмы перемещения плиток с изделиями и промежуточную печь, отличаюш а я с я тем, что, с целью повьпиения производительности и снижения материалоемкости, промежуточная печь снабжена механизмом возвратно-иоступательного перемещения между туннельной печью и шлюзовой камерой холодилы1ика и выполнена с металлическим муфелем, а плитки снабжены установленными на них вверх дном керамическими колпачками. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 279915, кл. В 22 F 3/12, 1969. 2.Авторское свидетельство СССР № 536384, кл. В 22 Р ,3/12, 975.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ СПЕКАНИЯ ФЕРРИТОВ | 1970 |

|

SU279915A1 |

| Туннельная печь для термообработки изделий из порошка | 1981 |

|

SU989288A1 |

| Вакуумная проходная электропечь | 1979 |

|

SU836472A1 |

| Туннельная печь для термообработки марганец-цинковых ферритов | 1980 |

|

SU934169A1 |

| Вакуумная проходная электропечь | 1981 |

|

SU1008597A1 |

| Установка для спекания ферритов | 1977 |

|

SU749569A1 |

| Печь для термической обработки ферритовых изделий | 1977 |

|

SU731243A1 |

| Вакуумная трубчатая печь сопротивления | 1973 |

|

SU465271A1 |

| Индукционная печь для спекания изделий из металлических порошков | 1976 |

|

SU553046A1 |

| Устройство для укладки штучных изделий в тару | 1986 |

|

SU1359201A1 |

Авторы

Даты

1982-11-15—Публикация

1980-07-07—Подача