I

Изобретение относится к устройствам для управления трубофЬрмовочными машинами, изготавливающими асбестоПементные издехшя методом навивания первичной пленки на шшиндричёскую форматную скалку, и предназначено для изготовления асбестоцементных изделий с заданными значениями толщины стенок труб,

Известао устройство регулирования работьт асбестонементиых формовочных машин, содержшцее сетчатый шшшшр, ванну, рабочее сукно, формовочную скалку, навиваемую трубу, толщиномер пленки, регулятор, регулируемый привод, мешалку, уровнем и коррект1фующий блок l.

Известно я другое устройство для утфавления трубоформовочной машиной содержашее основной датчик толщины, соединенный через одну электромагнитную муфту с экипажем давления, задатчик толщины и пускатели привода машины и экипажа давления Г2|.

Недостатком известных устройств является изготовление труб с увеличенной толщиной стенки, что приводит к п ерасходу сьфья и понижению производительиюсти.

Цепью изофетешш $шляется повышение точности и надежности работьт уст ройства.

Эта цель достигается тем, что устройство для управления трубоформовочной машиной, содержащее основной датчик толщины, соединенный одну электромагнитную муфту с экипажем давления, задатчнк толщины и пускатели привода машиньт и экипажа давления, снабжено логическими элементами И, триггерами, источником опорного напряжения, компараторами и дополнительньп датчиком толщины, соединенным через другую электромагнитную муфту с экипажем давления, прич014 выход основного датчика толщины один фааЬсдвигающий элемент подключен ко входу одного компаратора, выход Kqjgoporo Подключен к одк одному из входов второго элемента И, выход которого соединен с одним из входов .первого триггера, выход которого подключен к одному из входов третьего элемента И, выход дополнительного датчика ТОЛЩШ1Ы через другой фазосдвигающий элемент соединен со входом другого компаратора, выход которого подключен к одному из входов четвертого элемента И и к одному из входов пятотх) элемента И, выход которого соединен с одним из входов второго триггера , выход которого подключен к другому входу третьего элемента И, а задатчик толщины через третий фазосдвигающий элемент подключен ко входу третьего компаратора, выход которого соединен с другим входом второго и пятого элемента И, источник опорного на1тряжения соединен со входом четвертого компаратора, выход которого соеди нен с другим входом первого элемента И и с одним из выходов четвертого элемента И, выход первого формирователя соедтген с другим входом четвертого элемента И и с третьим первогот элемента И, выход первого и четвертого элементов И подключен к од1-шм из входов третьего и четвертого триггеров, другие входы которых объединены, а выход третьего и четвертого триггеров соединен соответственно с одной и другой электромагнитными муфтами, один из выходов пускателя привода машины соединен со входом второго формирователя, выход . .которого подключен ко входу первого и второго триггеров, дру1х й выход пускателя привода магшшы соединен с опорным валом машины, выход третьего элемента И подключен ICO входу пускателя привода машинь и ко входу пускателя экипажа давлетшя, выход пускателя экипажа давления соединен со входом первого формирователя.

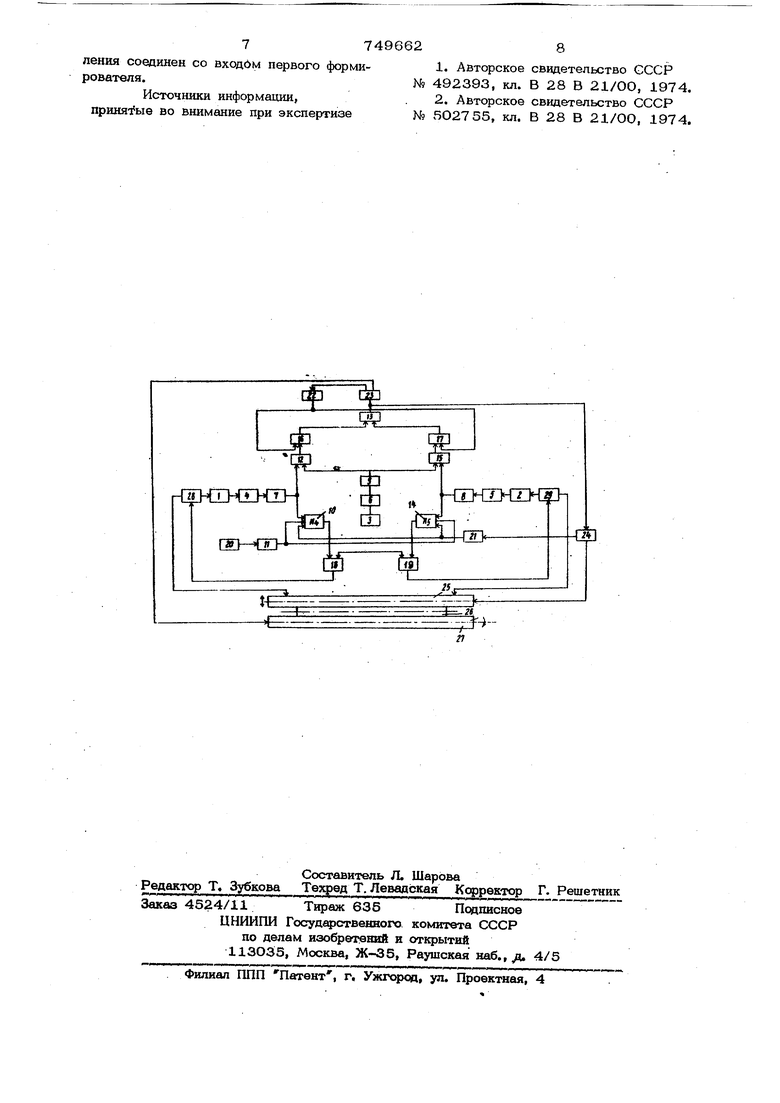

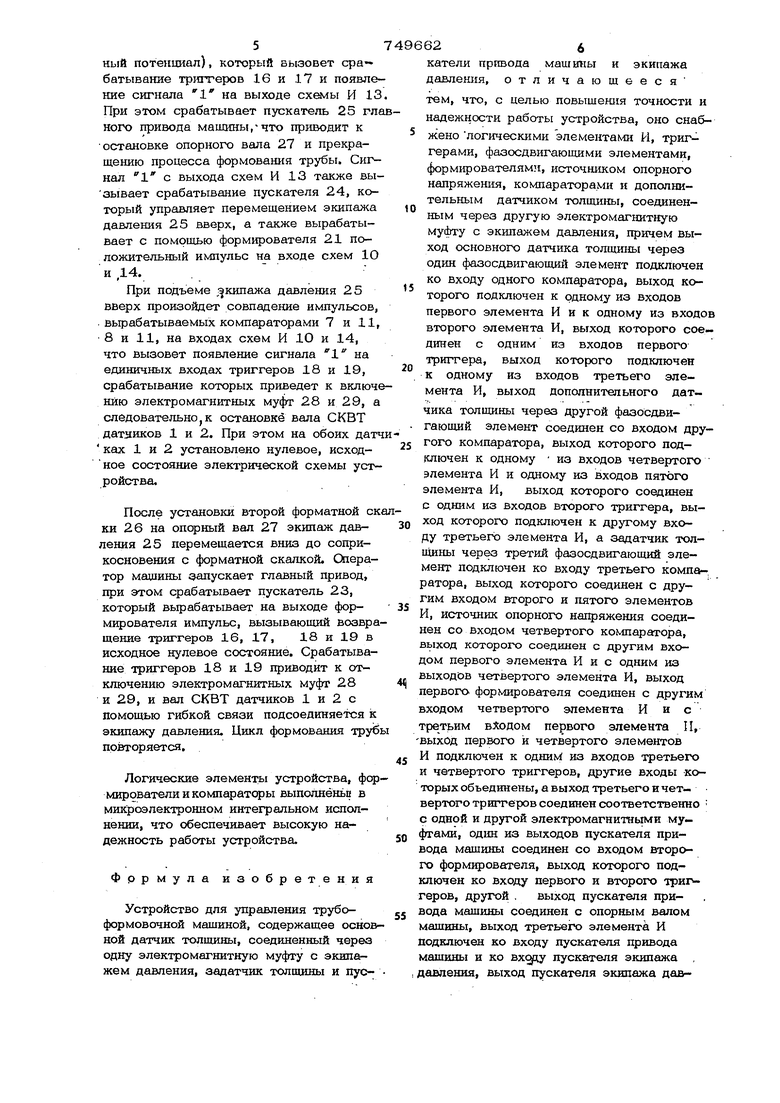

На чертеже приведена функциональная схема устройства.

Устройство содержит основной датчик толщины 1, допол ш:тельный датчик толщины 2, задатчнк толщины 3, фазо- сдвигающие цепи 4, 5 и 6, компараторы 7, 8, 9 и 1О, первый элемент И 11, второй элетлент И 12, третий элемент И 13, четвертый элемент И 14 и пятый элемент И 15, первый триггер 16, второй триггер 17, триггер 18 и четвертый триггер 19, источник опор-, кого напряжения 20, первый формирователь 21, второй формирователь 22, пусжатель пр1тода мащины 23, пускатель

25, форматную скалку 26, опорный вал 27 и электромагниттп ю муфты 28 и 29. Устройство для управления трубо-

формовочной машиной работает следующим образом. По щкале задатчшса толщины 3 оператор машхкы устанавл1та:ет требуемое значение толщины стешш трубы При этом задатчик 3, выполненный

в виде СКВТ с выходной фазосдвигающей пепью RC 6, работает в режиме фазовращателя, т.е. вырабатывает на выходе напряжение, фаза которого изменяется пропорционально углу поворота вала

СКВТ. Выходное напряж;ение СКВТ при параметрах цепл определяется по формуле

и.

и

гдеУп,,,- выходное напряжение, СКВТ;

вык коэффициент трансформации К СКВТ;

и напряжение питания обмотзш возбуждения СКВТ;

си угловая частота напряжения питания; угол поворота вала СКВТ.

Напряжение с фазосдвигающей цепи 6 поступает на вход компаратора 9, который вьфабатывает остроконечные импульсы, соответствующие- моментам перехода

синусоидального напряжения U а нуль и сдвинутые относительно импульсов, вырабатываемых :крмпарат;ором 11 источника опорного напряжения 2 О, на угол В процессе формования трубы на скалку 26 вертикальное перемещение экипажа давления 25 преобразуется в поворот вала СКВТ каждого из датчиков толщины 1 и 2, на выходе фазосдвигаю- щих цепей 4 и 5 которых вьфабатывается синусоидальное напряжение UgbixОно преобразуется с помощью компараторов 7 и 8 в остроконечные и пупьсы, фаза которых по мере формования трубы сдвигается относительно импульсо вырабатываемых компаратором 11источника опорного напряжения 2О, соответственно на углы Мд и Чпр

При достижении в процессе формования установленного значе1шя толщины левого и правого концов трубы, т.е. при совпадении фаз импульсы з

на кыходе схем 12 и 15 выиЧ

,

ПР

рабатывается сигнал 1 (полржитель5ный потенциал), который вызовет срабатывание тргатеров 16 и 17 и появле ние сигнала 1 на выходе схетлы И 13 При этом срабатывает пускатель 25 гл кого привода машины,-что приводит к остановке опорного вала 27 и прекращению процесса формования трубы. Сигкал 1 с выхода схем И 13 также вызывает срабатывание пускателя 24, который управляет перемещением экипажа давления 25 вверх, а также вырабатывает с помощью формирователя 21 положительный импульс входе схем 10 и ,14. При подъеме кипажа давления 25 вверх произойдет совпадение импульсов, . вырабатываемых компараторами 7 и 11 8 и 11, на входах схем И 10 и 14, что вызовет появление сигнала на единичных входах триггеров 18 и 19, срабатывание которых приведет к включ нию электромагнитных муфт 28 и 29, а следовательно,к остановке вала СКВТ датчиков 1 и 2. При этом на обоих дат ках 1 к 2 установлено нулевое, исходное состояние электрической схемы устройства. После установки второй форматной ск ки 26 на опорный вал 27 экипаж давления 25 перемешается вниз до соприкосновения с форматной скалкой. Оператор машины запускает главный привод, при этом срабатывает пускатель 23, который вьфабатывает на выходе формирователя импульс, вызывающий возвра щение триггеров 16, 17, 18 и 19 в исходное нулевое состояние. Срабатывание триггеров 18 и 19 приводит к отключению электромагнитных муфт 28 и 29, и вал СКВТ датчиков 1 и 2 с помощью гибкой связи подсоединяется к экипажу давления. Цикл формования труб повторяется. Логические элементы устройства, фqp мирователи и компараторы выполнёньц в МИ1сроэлектронном интегральном исполнении, что обеспечивает высокую надежность работы устройства. Формула изобретения Устройство для управления трубоформовочной машиной, содержащее основ ной датчик толщины, соединенный через одну электромагнитную муфту с экипажем давления, задатчик толщины и пус62катели привода машины и экипажа давления, отличающееся тем, что, с целью повышения точности и надежности работы устройства, оно снабжено логическими элементами И, триггерами, фазосдвигающими элементами, формирователями, источником опорного напряжения, компараторами и дополнительным датчиком толщины, соединенным через другую электромагнитную муфту с экипажем давления, причем выход основного датчика толщины через один фгизосдвигающий элемент подключен ко входу одного компаратора, выход которого подключен к одному из входов первого элемента И и к одному из входов второго элемента И, выход которого соединен с одним из входов первого триггера, выход которого подключен к одному из входов третьего элемента И, выход дополнительного датчика толщины через другой фазосдвигающий элемент соединен со входом другого компаратора, выход которого подключен к одному из входов четвертого элемента И и одному из входов пятого элемента И, выход которого соединен с одним из входов второго триггера, выход которого подключен к другому входу третьего элемента И, а задатчик тол- иш1Ш1 через третий фазосдвигающий элемент подключен ко входу третьего компа-. ратора, выход которого соединен с другим входом второго и пятого элементов И, источник опорного напряжения соединен со входом четвертого компаратора, вь1ход которого соединен с другим входом первого элемента И и с одним из выходов четвертого элемента И, выход первого формирователя соединен с другим входом четвертого элемента И и с третьим входом первого элемента И, ВЫХОД первого и четвертого элементов И подключен к одним из входов третьего и четвертого триггеров, другие входы которых объединены, а выход третьего и четвертого триггеров соединен соответственно G одной и другой электромагнитными муфтами, один из выходов пускателя привода мащины соединен со входом второго формирователя, выход которого подключен ко входу первого и второго тpиг геров, другой . выход пускателя привода мащины соединен с опорным валом машины, выход третьего элемент И подключен ко входу пускателя привода мащины и ко Bxgiy пускателя экипажа , давления, выход пускателя экипажа давления соединен со входбм первого формирователя.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР

№ 492393, кл. В 28 В 21/ОО, 1974.

2.Авторское свидетельство СССР

N9 502755, кл. В 28 В 21/ОО, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического управления трубоформовочной машиной | 1983 |

|

SU1123854A1 |

| Устройство для управления трубоформовочной машиной | 1976 |

|

SU551170A1 |

| Преобразователь угла поворота вала в код | 1982 |

|

SU1128277A1 |

| Устройство для автоматического регулирования давления прессования асбестоцементных труб | 1985 |

|

SU1294625A1 |

| Преобразователь угловых перемещений | 1983 |

|

SU1137581A1 |

| Преобразователь угла поворота вала в код | 1986 |

|

SU1305847A1 |

| Преобразователь углового перемещения в код | 1985 |

|

SU1279070A1 |

| Преобразователь угловых перемещений | 1983 |

|

SU1113829A1 |

| ЦИФРОВОЙ ПРЕОБРАЗОВАТЕЛЬ УГЛА | 2008 |

|

RU2365032C1 |

| Преобразователь угла поворота вала в код | 1988 |

|

SU1522408A1 |

Авторы

Даты

1980-07-23—Публикация

1978-01-02—Подача