ющим органом расхода суспензии, пятые выходы датчиков толщины стенок на концах трубы подключены соответственно к первым входам четвертого и пятого элементов сравнения, вторые входы которых подсоединены к выходам второго и третьего блоков памяти, входы которых подключены соответственно к шестым выходам датчиков толшины стенок на концах трубы, третьему

выходу схемы ИЛИ и четвертому выходу командного блока, а выходы четвертого и пятого элементов сравнения соединены соответственно с вторыми входами регуляторов разнотолщинности, выходы которых соединены через второй и третий исполнительные механизмы с соответствующими вспомогательными регулирующими органами расхода суспензии.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для управления трубоформовочной машиной | 1976 |

|

SU551170A1 |

| Установка для формования асбестоцементных труб | 1974 |

|

SU563295A1 |

| Устройство для изготовления оболочек на гидравлическом прессе | 1985 |

|

SU1291227A1 |

| Система экстремального управления металлорежущими станками | 1979 |

|

SU926618A1 |

| Система экстремального регулирования уровня вибраций на металлорежущем станке | 1982 |

|

SU1013909A1 |

| Устройство для стабилизации числа оборотов форматной скалки асбестоцементных формовочных машин | 1973 |

|

SU440260A1 |

| Система автоматического управления листоформовочной машиной | 1985 |

|

SU1308499A1 |

| Система экстремального регулирования амплитуды вибраций на металлорежущем станке с выдвижным шпинделем | 1985 |

|

SU1352453A1 |

| Устройство для автоматического регулирования процесса синтеза этилэтоксисиланов | 1981 |

|

SU1002296A1 |

| Устройство для управления трубоформовочной машиной | 1978 |

|

SU749662A1 |

СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ТРУБОФОРМОВОЧНОЙ МАШИНОЙ, включающая два датчика толщины стенок на концах трубы, два регистратора толщины стенок, первый сумматор, задатчик толщины стенок трубы, задатчик разнотолщинности, первый элемент сравнения, элемент НЕ, два пороговых блока, первую, вторую и третью логические cxgмы И, логическую схему ИЛИ- и пускатель главного привода машины, причем первые выходы датчиков толщины стенок подключены к соответствующим регистраторам толщины стенок, вторые выходы датчиков толщины стенок подключены к первому сумматору, а третьи выходы - к соответствующим первым входам пороговых блоков, вторые входы которых подключены к выходам задатчика толщины стенок трубы, выход одного из пороговых блоков соединен с одним из входов первой и второй схем И, выход другого порогового блока подключен к другому входу первой схемы И и к одному из входов третьей схемы И, первый вход первого элемента сравнения подключен к выходу задатчика разнотолщинности, второй вход первого элемента сравнения подключен к выходу первого сумматора, выход первого элемента сравнения подключен к входу элемента НЕ, выход которого подключен к второму входу второй и третьей схем И, а выход всех схем И соединен с Соответствующим входом схемы И Л И, первый выход которой аодключен к пускателю главного привода машины, отличающаяся тем, что, с целью повыщения точности работы, она снабжена датчиком числа оборотов, задатчиком числа оборотов, счетчиком, первым, вторым и третьим блоками памяти, вторым, третьим, четвертым и пятым элементами сравнения, командным блоком, вторым сумматором, делителем, задатчиком толщины пленки, регулятором толщины пленки, двумя регуляторами разнотолщинности, тремя исполнительными механизмами, основным регулирующим органом расхода суспензии и двумя вспомогательными регулирующими органами расхода суспензии, причем входы второго эле(Л мента сравнения подключены к выходу задатчйка числа оборотов и выходу счетчика, с: входы которого соединены с выходом датчика числа оборотов, вторым выходом схемы ИЛИ и первым выходом командного блока, выход второго элемента сравнения соединен с первым входом командного блока, на второй вход которого подключен первый выход регулятора толщины пленки, входы первого ю блока памяти подключены к третьему выСАЭ ходу схемь ИЛИ, второму выходу командОО СП ного блока и первому выходу второго сумматора, входы которого подключены к чет вертым выходам датчиков толщины стенок на концах трубы, входы третьего элемента сравнения подключены к третьему выходу командного блока, второму выходу второго сумматора и выходу первого блока памяти, выход третьего элемента сравнения соединен с входом делителя, выходы которого подключены к соответствующим первым входам регуляторов толщины пленки и разнотолщинности, второй вход регулятора толщины пленки подключен к выходу задатчика толщины пленки, а второй выход этого регулятора соединен через первый исполнительный механизм с основным регулиру

1

Изобретение относится к системам для управления трубоформовочными машинами и может быть применено в асбестоцементной промышленности.

Известна система для управления трубоформовочной машиной, включающая датчики толщины стенок на обоих концах трубы, логические элементы, формирователи и компараторы 1.

Недостатками данной системы являются сложность, невысокая надежность и точность работы.

Наиболее близкой к предлагаемой является система автоматического управления трубоформовочной машиной, включающая два датчика толщины стенок на концах трубы, два регистратора толщины стенок, первый сумматор, задатчик толщины стенок трубы, задатчик разнотолщинности, первый элемент сравнения, элемент НЕ, два пороговых блока, первую, вторую и третью логические схемы И, логическую схему ИЛИ, и пускатель главного привода мащины, причем первые выходы датчиков толщины стенок подключены к соответствующим регистраторам толщины стенок, вторые выходы датчиков толщины стенок подключены к первому сумматору, а третьи выходы - к соответствующим первым входам пороговых блоков, вторые входы которых подключены к выходам задатчика толщины стенок трубы, выход одного из пороговых блоков соединен с одним из входов первой и второй схемы И, выход другого порогового блока подключен к другому входу первой схемы И и к одному из входов третьей схемы , первый вход первого элемента сравнения подключен к выходу задатчика разнотолщинности, второй вход элемента сравнения подключен к выходу первого сумматора, выход первого элемента сравнения подключен к входу элемента НЕ, выход которого подключен к второму входу второй и третьей схемы И, а выход всех схем И соединен с соответствующим входом схемы

Или, первый выход которой подключен к пускателю главного привода мащины 2. Недостатком известной системы является изготовление труб с повыщенной по отнощению к заданной величине толщиной стенок, и разнотолщинностью концов трубы, что приводит к перерасходу сырья и понижению производительности. Изготовление труб с повышенной толщиной стенок и разнотолщинностью при использовании известного устройства управления обусловлено тем, что в этом и других устройствах отсутствует регулирование разнотолщинности в процессе навивания трубы.

Цель изобретения - повышение точности работы системы.

Поставленная цель достигается тем, что система автоматического управления трубоформовочной мащиной, включающая два датчика толщины стенок на концах трубы,

Q два регистратора толщины стенок, первый сумматор, задатчик толщины стенок трубы, задатчик разнотолщинности, первый элемент сравнения, элемент НЕ, два пороговых блока, первую, вторую и третью логические схемы И, логическую схему ИЛИ, и пускатель главного привода мащины, причем первые выходы датчиков толщины стенок подключены к соответствующим регистраторам толщины стенок, вторые выходы датчиков толщины стенок подключены к первому сумматору, а третьи выходы - к соответствующим первым входам пороговых блоков, вторые входы которых подключены к выходам задатчика толщины стенок трубы, выход одного из пороговых блоков соединен с одним из входов первой и второй схем

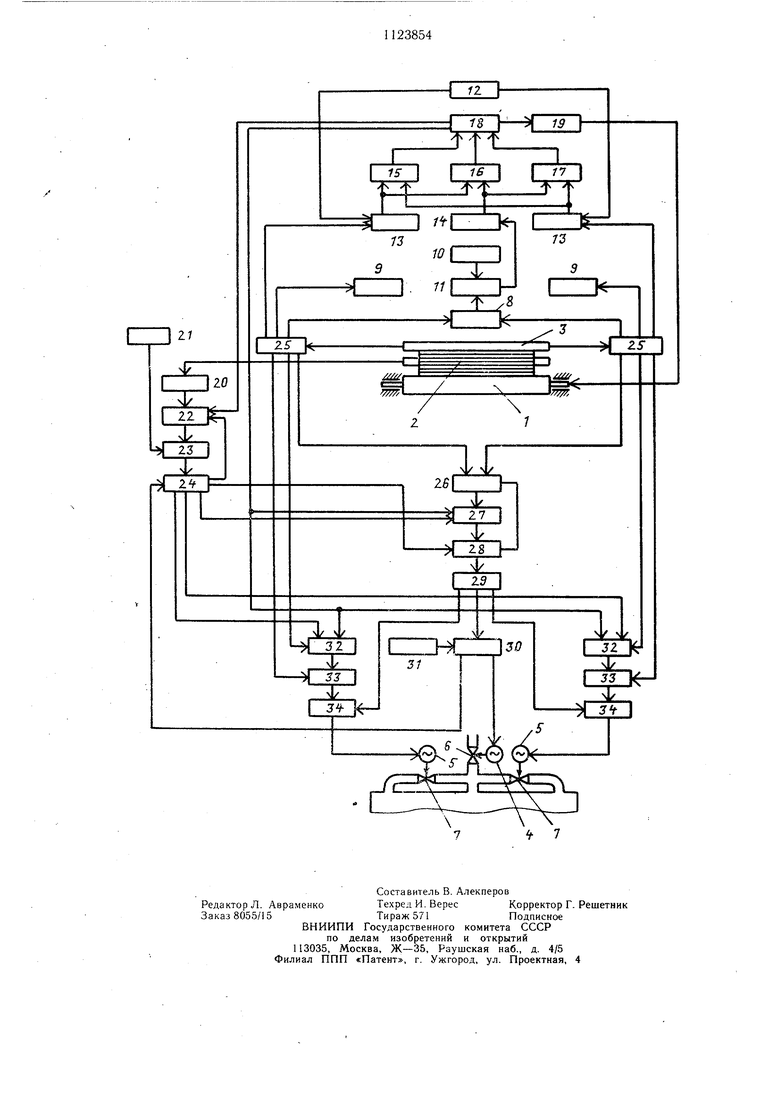

5 И, выход другого порогового блока подключен к другому входу первой схемы и к одному из входов третьей схемы И, первый вход первого элемента сравнения подключен к выходу задатчика разнотолщинности, второй вход первого элемента сравнения под0ключен к выходу первого сумматора , выход первого элемента сравнения подключен к входу элемента НЕ, выход которого подклю. чен к второму входу второй и третьей схемы И, а выход всех схем И соединен с соответствующим входом схемы ИЛИ, первый выход которой подключен к пускателю главного привода машиныуона снабжена датчиком числа оборотов, задатчиком числа оборотов, счетчиком, первым, вторым и третьим блоками памяти, вторым, третьим, четвертым и пятым элементами сравнения, командным блоком, вторым сумматором, делителем, задатчиком толщины пленки, регулятором толщины пленки, двумя регуляторами разнотолщинности, тремя исполнительными механизмами, основным регулирующим органом расхода суспензии, и двумя вспомогательными регулирующими органами расхода суспензии, причем входы второго элемента сравнения подключены к выходу задатчика числа оборотов и выходу счетчика, входы которого соединены с выходом датчика числа оборотов, вторым выходом схемы ИЛИ или первым выходом командного блока, выход второго элемента сравнения соединен с первым входом командного блока, на второй вход которого подключен первый выход регулятора толщины пленки, входы первого блока памяти подключены к третьему выходу схемы ИЛИ, второму выходу командного блока и первому выходу второго сумматора, входы которого подключены к четвертым выходам датчиков толщины стенок на концах трубы, входы третьего элемента сравнения подключены к третьему выходу командного блока, второму выходу второго сумматора и выходу первого блока-памяти, выход третьего элемента сравнения соединен входом делителя, выходы которого подключены к соответствующим первым входам регуляторов толщины пленки и разнотолщинности, второй вход регулятора толщины пленки подключен к выходу задатчика толщины пленки, а второй выход этого регулятора соединен через первый исполнительный механизм с основным регулирующим органом расхода суспензии, пятые выходы датчиков толщины стенок на концах трубы подключены соответственно к первым входам четвертого и пятого элементов сравнения, вторые входы которых подсоединены к выходам второго и третьего блоков памяти, входы которых подключены соответственно к щестым выходам датчиков толщины стенок на концах трубы, третьему выходу схемы ИЛИ и четвертому выходу командного блока, а выходы четвертого и пятого элементов сравнения соединены соответственно с вторыми входами регуляторов разнотолщинности, выходы которых соединены через второй и третий исполнительные механизмы с соответствующими вспомогательными регулирующими органами расхода суспензии. На чертеже изображена предлагаемая схема. Система содержит опорный вал 1, форматную ск-алку 2, экипаж давления 3, исполнительные механизмы 4 и 5, основной регулирующий орган 6, вспомогательные регулирующие органы 7, первый сумматор 8, регистраторы 9 толщины стенок на концах трубы, задатчик разнотолщинности 19, первый элемент сравнения 11, задатчик толщины стенок трубы 12, пороговые блоки 13, логический элемент НЕ 14, первую логическую схему И 15, вторую логическую схему И 16, третью логическую схему И 17, логическую схему ИЛИ 18, пускатель 19 главного привода мащины, датчик 20 числа оборотов скалки, задатчик числа оборотов 21, счетчик 22, второй элемент сравнения 23, командный блок 24, датчики толщины 25 стенок на концах трубы, второй сумматор 26, первый блок памяти 27, третий элемент сравнения 28, делитель 29, регулятор толщины пленки 30, задатчик 31 толщины пленки, второй и третий блоки памяти 32, четвертый и пятый элементы сравнения 33, регуляторы 34 разнотолщинности. Система работает следующим образом. При Пуске главного привода машины начинает вращаться опорный вал. На форматную скалку 2 с сукна передается пленка, которую уплотняет экипаж давления 3. При каждом обороте форматной скалки 2 датчик числа оборотов 20 вырабатывает импульс ,число которых, равное числу оборотов за период управления, накапливается в счетчике 22. Во втором элементе сравнения 23 число оборотов, накопленное в счетчике 22, сравнивается с заданным числом оборотов, поступающим от задатчика 21. Необходимость задания числа оборотов, определяющего период управления по толщине пленки, вызван тем, что толщина одной пленки составляет 0,12-0,3 мм и изменения величины сигнала от датчиков толщины плен ки недостаточно для качественного управления толщиной пленки, поэтому для управления необходимо использовать изменение сигнала, пропорциональное приращению толщины стенок трубы за несколько оборотов форматной скалки. В то же время сохраняется возможность управления и по толщине одной пленки, для чего необходимо задать в задатчике 21 число импульсов, равное единице. При равенстве чисел оборотов сигнал от элемента сравнения 23 поступает на командный блок 24, который дает разрешающий импульс на третий элемент сравнения 28. В этом элементе сравнения сравнивается текущая суммарная величина толщины стенок трубы, поступающая от сумматора 26 и предыдущая величина толщины стенок трубы, хранящаяся в блоке

памяти 27. Величина разности, равная величине приращения суммарной толщины стенок трубы за период управления, поступает в делитель 29, в котором делится на число датчиков, т.е. на два. Величина с выхода делителя 29, равная усредненной величине приращения толщины стенок трубы за период управления, подается в качестве текущей переменной на вход регулятора 30 толщины пленки и в качестве задания - на входы регуляторов 34 разнотолщинности. В зависимости от величины отклонения текущей усредненной величины приращения стенок трубы от заданного значения, поступающей от задатчика 31, регулятор 30 через исполнительный механизм 4 воздействует на основной регулирующий орган 6 подачи суспензии, изменяя тем самым концентрацию суспензии в ванне, т.е. компенсируя отклонение. На вторые входы регуляторов 34 разнотолщинности подается величина приращения толщины стенок трубы на соответствующем конце трубы, которая вычисляется в элементах сравнения 33 путем вычитания из текущей величины толщины стенок трубы, поступающей от датчиков толщины 25, предыдущей величины толщины стенок трубы, поступающей от блоков памяти 32. В зависимости от величины и знака отклонения текущей величины приращения стенки трубы на соответствующем конце от усредненной величины приращения за этот же период управления регуляторы 34 через исполнительные механизмы 5 воздействуют на вспомогательные регулирующие органы 7, изменяя тем самым концентрацию суспензии по щирине ванны. Сечение трубопроводов и вспомогательных органов 7 рассчитывается таким образом, чтобы запаса регулирующего ресурса органов 7 хватало для компенсации отклонений. Перераспределение концентрации суспензи по концам трубы путем изменения подачи суспензии приводит к компенсации отклонений текущих величин приращений стенок на концах трубы от усредненной величины стенки трубы, т.е. к устранению разнотолщинности концов трубы.

При появлении на выходе регулятора 30 управляющего воздействия подается импульс на командный блок 24, который выдает команды блокам памяти 27 и 32 на запоминание величины текущей суммарной толщины стенок трубы и соответствующих величин толщин стенок на концах трубы. Одновременно командный блок 24 сбрасывает показания счетчика 22 на нуль. Далее последовательность операций по регулированию разнотолщинности повторяется.

В процессе навивки трубы регистраторы 9 отображают текущую величину толщины стенок на соответствующем конце трубы. Одновременно сигналы от датчиков 25, пропорцирнальные толщине стенок формуемой трубы, поступают на пороговые блоки 13, а также сравниваются в сумматоре 8, сигнал с которого подается на вход элемента сравнения 11. В элементе сравнения 11 величина разности толщин концов трубы сравнивается с заданным значением разнотолщинности, которое задается оператором-мащинистом и поступает от задатчика разнотолщинности 10.

При достижении толщинной стенки одного из концов трубы заданного значения, определяемого задатчиком 12, на выходе соответствующего порогового блока 13

появляется единичный выходной сигнал

(изменена схема устройства-прототипа без изменения сущности устройства, поскольку известное устройство ориентировано на узкую элементную базу, а модернизация

рассчитана на более щирокое применение элементов).

Если разнотолщинность не превыщает заданной величины, то на вы.ходе элемента НЕ 14 также появляется единичный выходной сигнал и на выходе одной из ло0 гических схем И 16 или 17 сигнал будет равен «1. Появление этого сигнала через схему ИЛИ 18 приводит к срабатыванию пускателя 19 и главный привод останавливается. Одновременно сигнал с выхода схемы ИЛИ 18 сбрасывает показания счетчика

22 и блоков памяти 27 и 32 на нуль тем самым подготавливая устройство управления к навивке очередной трубы.

Если же разнотолщинность стенок на концах трубы превыщает заданное значение,

0 то процесс формования трубы продолжается до срабатывания обоих пороговых блоков 13. При этом сигнал «1 появляется на выходе схемы И 15 и через ИЛИ 18 воздействует на пускатель 19.

Система осуществляет регулирование разнотолщинности концов трубы в процессе ее формования, что практически исключает возможность превыщения величины разнотолщинности заданного значения, а это позволит экономить сырье на 1,5-2% и

0 повысить производительность на 1%.

Система может быть Осуществлена с помощью УВМ.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для базирования листовых материалов | 1978 |

|

SU749661A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Мишина для очистки лука и т.п. | 1936 |

|

SU51170A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1984-11-15—Публикация

1983-04-08—Подача