Изобретение относится к автоматизации промышленности строительных материалов и может найти применение в асбестоцемент- ной промышленности и других отраслях, использующих для изготовления изделий ме- тод послойного прессования на цилиндрическую основу.

Цель изобретения - повышение точности регулирования.

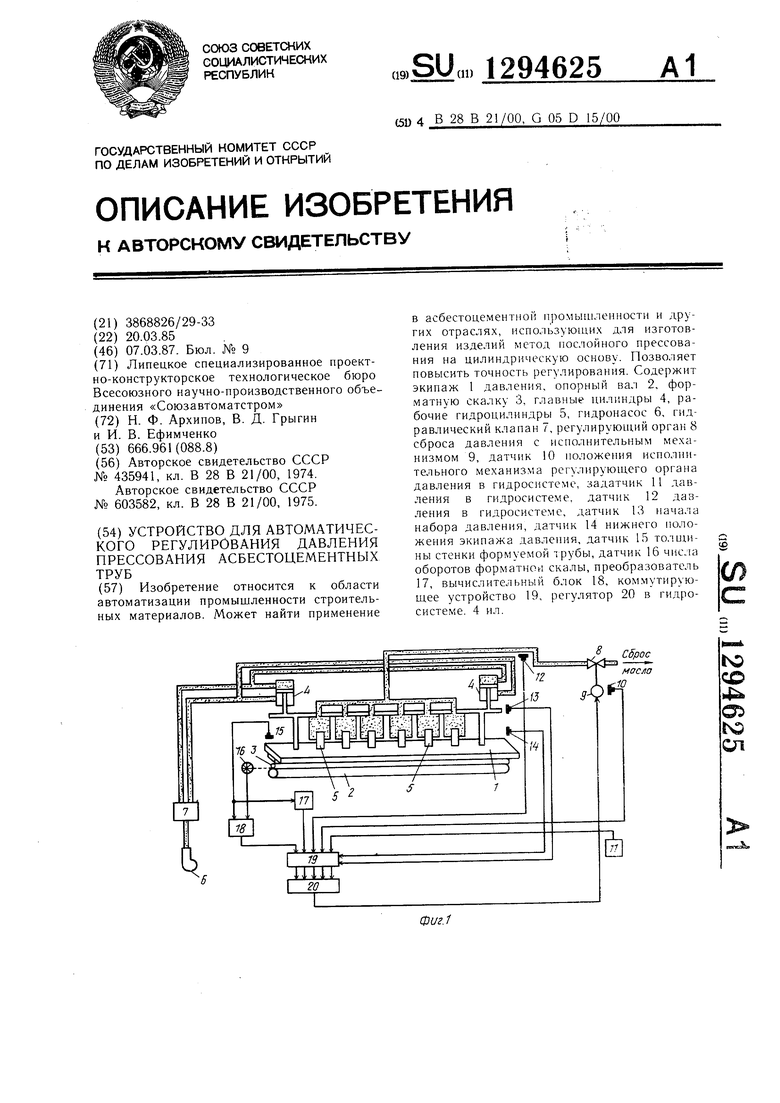

На фиг. 1 представлена блок-схема устройства для автоматического регулирования давления прессования асбестоцементных труб; на фиг. 2 - блок-схема вычислительного блока; на фиг. 3 - принципиальная схема коммутирующего устройства; на фиг. 4 - график зависимости за- данного давления в гидросистеме от толщины стенки трубы.

Устройство содержит экипаж 1 давления, опорный вал 2, форматную скалку 3, главные гидроилиндры 4, рабочие гидроцилиндры 5, гидронасос 6, гидравлический кла- пан 7, регулирующий орган 8 давления с исполнительным механизмом 9, датчик 10 положения исполнительного механизма регулирующего органа давления в гидросистеме, представляющий собой дифференциаль но-трансформаторный датчик, задатчик 11 давления в гидросистеме (ручной задатчик}, датчик 12 давления в гидросистеме, датчик 13 начала набора (начального) давления, в качестве которого используется выключатель конечный бесконтактный с плоским чувствительным элементом (принцип действия основан на срыве генерации при подходе какого-либо механизма - в данном случае экипажа давления - к конечному положению, при достижении которого напротив датчика устанавливается металли- ческая пластина и на выходе датчика появляется напряжение-логический сигнал «1), датчик 14 (дискретный) нижнего положения экипажа давления, датчик 15 толщины стенки формуемой трубы, представляющий собой дифференциально-транс- форматорный датчик, датчик 16 (дискрет- вый) числа оборотов форматной скалки, преобразователь 17 - нелинейный преобразователь, назначение которого преобразование нелинейных зависимостей выходного сиг- нала в тех случаях, когда необходима переменная крутизна характеристики изменения параметра в диапазоне регулирования, вычислительный блок 18, в качестве которого используется микропроцессор, коммутирующее устройство 19, реализованное с ис- пользованием триггеров и полевых транзисторов, регулятор 20 давления в гидросистеме, в качестве которого используется блок регулирующий импульсный.

Главные гидроцилиндры 4, соединенные штоками с экипажем давления, обеспечи- вают подъем и опускание экипажа 1 давления и набор начального давления, а с помощью рабочих гидроцилиндров 5 проис

0 5 о , 0

5

ходит перемещение экипажа давления во время формования трубы. Гидравлический клапан 7 служит для переключения потока масла в нижнюю, или верхнюю полость главных гидроцилиидров 4 и полость рабочих гидроцилиндров 5, а управление переключением гидравлического клапана 7 осуществляется логическим устройством управления тру- боформовочной мащиной (не показано). Гидронасос б создает рабочее давление в гидросистеме, а с помощью регулирующего органа 8 осуществляется регулирование давления в гидросистеме в процессе формования трубы.

Устройство работает следующим образом. В процессе формования трубы давление в гидросистеме, передаваемое через экипаж давления на формуемую трубу, должно изменяться по определенной заданной программе в зависимости от толщины стенки формуемой трубы и корректироваться при отклонении толш,ины пленки от заданного значения.

При замене очередной скалки логическое устройство управления трубоформовоч- пой машиной выдает управляющий сигнал на гидравлический клапан 7, который .переключает поток масла в верхние полости 5 главных гидроцилиндров 4. Под воздействием последних экипаж 1 давления опускается до касания скалки 3, т.е. до нижнего положения, фиксируемого датчиком 14. Как только сигнал от дискретного датчика 14 нижнего положения экипажа давления поступает на управляющий вход коммутирующего устройства 19 последнее подключает на вход регулятора 20 давления выходы преобразователя 17, датчика 12 дав.те- ния в гидросистеме и вычислительного блока 18, а выходы датчика 10 положения исполнительного механизма регулирующего органа давления в гидросистеме и задатчика 11 начального давления в гидросистеме отключают от входов регулятора 20 давления. С началом процесса наложения асбес- тоцементной пленки на форматную скалку 3 на выходе датчика 15 толщины стенки формуемой трубы появляется сигнал, пропорциональный толщине стенки формуемой трубы. Этот сигнал поступает одновременно на вход преобразователя 17 заданного давления в гидросистеме, представляющего собой нелинейный блок с заранее выбранной функцией преобразования толщины стенки трубы в величину заданного давления в гидросистеме, и на первый вход вычислительного блока, на второй вход которого поступает сигнал от дискретного датчика 16 числа оборотов форматной скалки. В вычислительном блоке 18 при поступлении сигнала от дискретного датчика 16 о начале очередного оборота форматной скалки 3 происходит определение текущей толщины пленки путем вычитания от величины текущей толщины стенки трубы предыдущей величины толщины стенки трубы на пред- ществующем обороте форматной скалки.

Блок-схема вычислительного блока 18 содержит блок 21 «Задержка, блок 22 «Память и сумматор 23.

Вычисление текущей толщины пленки в вычислительном блоке 18 осуществляется по формуле

AT Т,-Ты,

где ДТ - толщина текущей пленки;

Т, - текущая толщина стенки трубы после поступления сигнала о начале навивания очередной пленки;

Т,-| - предыдущая толщина стенки трубы, и происходит следующим образом.

Величина текущей толщины стенки трубы от датчика 15 поступает на первые входы блока 21 «Задержка и сумматора 23. Блок 21 осуществляет операцию задержки величины текущей толщины стенки трубы на один оборот форматной скалки, т.е. на вход блока поступает величина Т„ а на выходе блока получается величина T,-|. По инициативному сигналу, поступающему на второй вход блока от дискретного датчика 16 о начале очередного оборота форматной скалки, а значит, и начале очередной пленки, на выходе блока 21 появляется сигнал Тм, поступающий на вход блока 22 «Память. В последнем величина Тн запоминается и передается на второй вход сумматора 23, в котором происходит вычисление толщины текущей пленки ДТ путем вычитания из величины текущей толщины стенки трубы Т/ предыдущей величины толщины стенки трубы Т,-1. С выхода вычислительного блока 18 величина текущей толщины пленки поступает на соответствующий вход регулятора 20 через коммутирующее устройство 19.

График зависимости заданного давления в гидросистеме от толщины стенки трубы содержит три линейных участка. Эта зависимость легко реализуется с помощью нелинейного преобразователя типа БНП-П, функциональные возможности которого позволяют реализовать любую зависимость, состоящую из нелинейных участков количеством не более щести. Необходимая зависимость реализуется путем коммутации на выходных клеммах блока БНП-П.

Таким образом, при подаче величины сигнала текущей толщины стенки трубы от датчика 15 на вход преобразователя 17 с выхода этого преобразователя на вход регулятора 20 через коммутирующее устройство 19 подается заданная величина давления в гидросистеме. С заданной величиной давления в регуляторе 20 сравнивается текущая величина давления в гидросистеме, поступающая через коммутирующее устройство 19 от датчика 12 давления в гидросистеме. Регулятор 20 компенсирует отклонение давления в гидросистеме от задан

5

0

5

0

5

0

5

ного значения по я-закону путем воздействия на исполнительный механизм 9, связанный с регулирующим органом 8. В зависимости от величины сигнала, поступающего от вычислительного блока 18 через коммутирующее устройство 19 на регулятор 20 и соответствующего текущей толщине пленки, регулятор 20 корректирует величину давления в гидросистеме. Например, при толщине пленки меньше заданной, заданное значение давления, поступающее от преобразователя 17 заданного давления в гидросистеме, корректируется в сторону увеличения давления и наоборот.

По окончании формирования трубы останавливается главный привод и начинается подъем экипажа 1 давления под дей- ствием главных гидроцилиндров 4, в нижнюю полость которых гидравлическим клапаном 7 переключается поток масла от гидронасоса 6.

Начало подъема экипажа давления фиксируется датчиком 13 начала набора начального давления. При появлении сигнала от датчика 13 начала набора начального давления на управляющем входе коммутирующего устройства 19 последний отключает от входов регулятора 20 выходы преобразователя 17 заданного давления в гидросистеме, датчика 12 давления в гидросистеме и вычислительного блока 18 и подключает к соответствующим входам регулятора 20 выходы датчика 10 положения исполнительного механизма регулирующего органа давления в гидросистеме и выход за- датчика 11 начального давления в гидросистеме.

Наиболее широкое распространение находят многоканальные аналоговые коммутаторы (МАК) на полевых транзисторах. Частным случаем таких коммутаторов является коммутирующее устройство, примененное в предлагаемом техническом решении. / Принципиальная схема коммутирующего устройства 19 реализована на триггерах и полевых транзисторах.

При начальном включении устройства в работу срабатывает схема начальной установки триггеров, реализованная на элементах R1, R2 и С1. При этом на выходе триггеров ДД1 - 1 и ДД1-2 устанавливается логический сигнал «О.

Как только экипаж 1 давления касается скалки 3, срабатывает дискретный датчик 14 и сигнал от него поступает на вход S триггера ДД1 - 1, на выходе которого появляется логический сигнал «1. Этим сигналом открываются полевые транзисторы VT1, VT2 и VT3, через которые сигналы с выходов вычислительного блока 18, преобразователя 17 и датчика 12 давления в гидросистеме поступают на соответствующие входы регулятора 20 давления.

Одновременно сигнал «1 с выхода триггера ДД1-1 поступает на вход С второго триггера ДД1-2, по которому выход триггера ДД1-2 перебрасывается в состояние «О, в результате чего транзисторы VT4 и VT5 закрываются и сигналы от датчика 10 положения исполнительного механизма и за- датчика 11 начального давления в гидросистеме не поступают на входы регулятора 20 давления.

В процессе формования трубы регулятор 20 изменяет давление в гидросистеме в зависимости от заданной величины, поступающей от преобразователя 17.

По окончании формования трубы логическая система управления дает сигнал на остановку главного привода и подъем экипажа давления (не показаны). Начало подъе.- ма экипажа давления фиксируется датчиком 13 начала набора давления, от которого сигнал поступает на вход триггера ДД1-2. На выходе этого триггера появляется логический сигнал «1, по которому открываются полевые транзисторы. Через эти транзисторы сигналы с датчика 10 положения исполнительного механизма и задатчи- ка 11 начального давления в гидросистеме поступают на входы регулятора 20. Одновременно сигнал «1 с выхода триггера ДД1-2 подается на вход С триггера ДД1-1, выход которого перебрасывается в состояние «О. По этому сигналу полевые транзисторы VT1, VT2 и VT3 закрываются и сигналы от элементов 18, 17 и 12 перестают поступать на вход регулятора 20.

Как известно, между давлением в гидросистеме и положением исполнительного механизма регулирующего органа давления в идросистеме существует линейная зависимость, поэтому заданное значение начального давления, установленное на задатчи- ке, преобразуется по пропорциональной зависимости в заданное значение положения исполнительного механизма регулирующего органа давления в гидросистеме, и регулятор давления также по пропорциональному закону начинает отрабатывать рассогласование между заданным значением и текущим положением исполнительного механизма регулирующего органа давления в гидросистеме.

За время замены скалки в трубофор- мовочных мащинах исполнительный механизм успевает установиться в заданное положение с некоторым запасом по времени

к началу формования очередной трубы, чем достигается набор начального (максимального) давления к началу навивания первой пленки. Далее цикл операций повторяется. 5Таким образом, предлагаемым устройством возможно повысить точность регулирования, раздельное регулирование давления с помощью одних параметров в процессе формования трубы и набор начального давления с помощью других параметров во время замены очередной скалки позволяет набирать начальное (максимальное) давление к началу формования первой пленки, что значительно повыщает качество труб.

10

15

25

Формула изобретения

Устройство для автоматического регулирования давления прессования асбестоце- ментных труб, содержаилее датчик толщины

20 стенки формуемой трубы, датчик числа оборотов форматной скалки формовочного барабана, вычислительный блок, датчик давления и исполнительный механизм регулирующего органа давления, причем датчик толщины стенки формуемой трубы и датчик числа оборотов формуемой скалки формовочного барабана подключены к соответ- ствуюнхим входам вычислительного блока, отличающееся тем, что, с целью повыщения точности регулирования, оно снабжено преJQ образователем, коммутатором, регулятором давления, задатчиком начального давления в гидросистеме, датчиком начала набора давления, датчиком нижнего положения экипажа давления, датчиком положения исполнительного механизма регулирующего орга35 на давления в гидросистеме, причем преобразователь подключен к датчику толщины стенки формуемой трубы, выходы вычислительного блока, преобразователя, датчиков давления и начала набора давления, нижнего положения экипажа давления, по 0 ложения исполнительного механизма регулирующего органа давления в гидросистеме и задатчика давления в гидросистеме подключены к соответствующим входам коммутатора, выходы которого подключены к соот, ветствующим входам регулятора давления, выход которого соединен с исполнительным механизмом регулирующего органа давления.

к началу формования очередной трубы, чем достигается набор начального (максимального) давления к началу навивания первой пленки. Далее цикл операций повторяется. Таким образом, предлагаемым устройством возможно повысить точность регулирования, раздельное регулирование давления с помощью одних параметров в процессе формования трубы и набор начального давления с помощью других параметров во время замены очередной скалки позволяет набирать начальное (максимальное) давление к началу формования первой пленки, что значительно повыщает качество труб.

Формула изобретения

Изобретение относится к области автоматизации промышленности строительных материалов. Может найти применение в асбестоцементной промышленности и других отраслях, использующих для изготовления изде.тий метод послойного прессования на цилиндрическую основу. Позволяет повысить точность регулирования. Содержит экипаж 1 давления, опорный вал 2, форматную скалку 3, главные цилиндры 4, рабочие гидроцилиндры 5, гидронасос 6, гидравлический клапан 7, регулирующий орган 8 сброса давления с исполнительным механизмом 9, датчик 10 положения исполнительного механизма регулирующего органа давления в гидросистеме, задатчик 11 давления в гидросистеме, датчик 12 давления в гидросистеме, датчик 13 начала набора давления, датчик 14 нижнего положения экипажа давления, датчик 15 толихи- ны стенки формуемой -трубы, датчик 16 числа оборотов фopмaтнo l скалы, преобразователь 17, вычислительный блок 18, коммутирующее устройство 19, регулятор 20 в гидросистеме. 4 ил. fO Серое ю со 4; О ГчЭ СП ,™j

фиг. 2.

VT1

vrz

VT3

11

10

VT

1Г

7/

HT-J

ш

-N 1

го

т

Фиг.З

W 20 JO 0 50 6Q фиг.4

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ДАВЛЕНИЯ ПРЕССОВАНИЯ АСБЕСТОЦЕМЕНТНЫХ ТРУБ | 1972 |

|

SU435941A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Система для автоматического регулирования давления прессования асбестоцементных труб | 1975 |

|

SU603582A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1987-03-07—Публикация

1985-03-20—Подача