1

Изобретение относится к устройствам для управления трубоформовочными машинами, изготавливающими асбестоцементные изделия методом навивания первичной пленки на цилиндрическую форматную скалку, и предназначено для изготовления асбестоцементных изделий с заданными значениями толщины и разнотолшинности стенок труб.

Известно устройство для управления трубоформовочной машиной, содержащее датчики толщины, элемент памяти, логическую схему И, пороговый блок, элемент задержки, усилитель и ключ причем один из выходов ключа через усилитель соединен со входом п рогового блока, выход которого подключен к одному из входов элемента памяти и ко входу элемента задержки, выход которого соединен с одним из входов логической схемы И, другой вход которой подключен к выходу ключа, вход которого соединен с выходом элемента памяти, другой вход которого соединен с выходом логической схемы, с трубоформовочной мащиной и со входами датчик:ов толщины обеих концов

труб., выходы которых подключены к соответствующим входам ключа.

Известно также устройство для управления трубоформовочной машиной, содержащее датчики толщины, кинематически связанные с экипажем давления, один из выходов которых под1слючен ко входу соответствующего регулятора самопищущих приборов, и пускатель главного привода машины.

При достижении талщины стенок левого и правого концов трубы установленного значения срабатывают позиционные регуляторы приборов, что приводит к остановке главного привода машины, то есть к окончанию процесса формования трубы. Из-за неравномерной концентрации асбестоцементной суспензии по длине ванны сетчатого-цилиндра процесс формования сопровождается разнотолщинностью стенок труб. Поэтому с целью исключения формования труб с толщиной стенки меньше допустимой управление машиной производится по сигналом, сформированным датчиками толщины обоих концов трубы

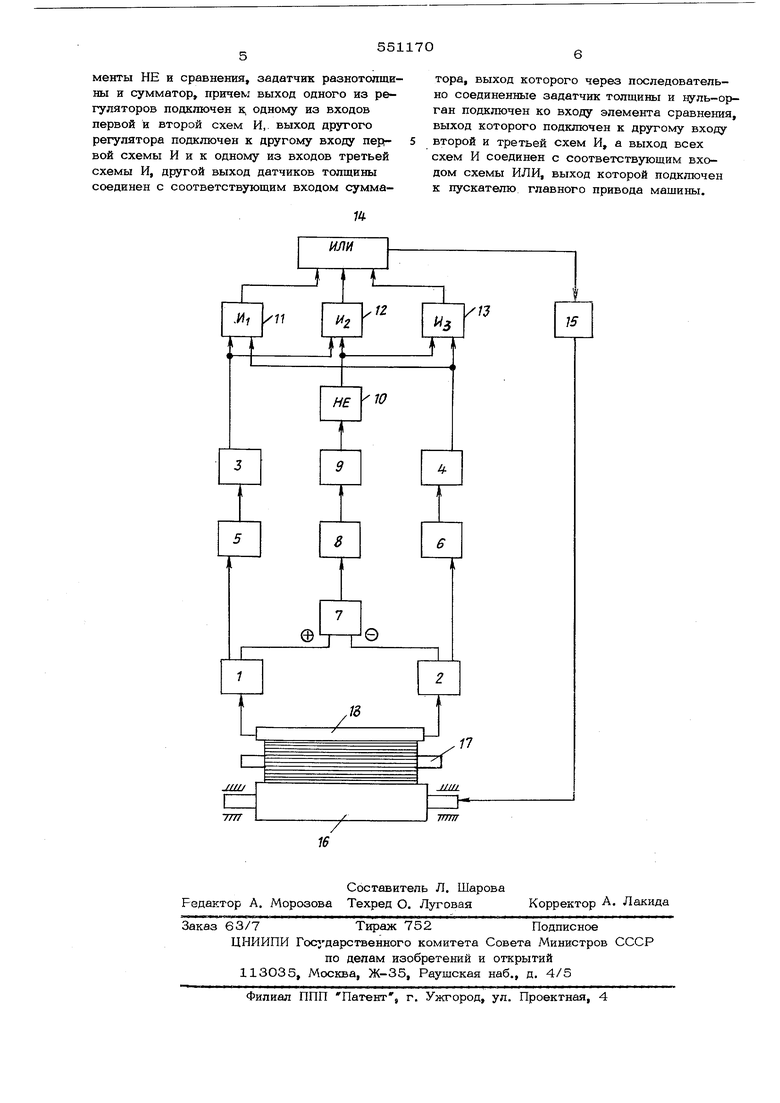

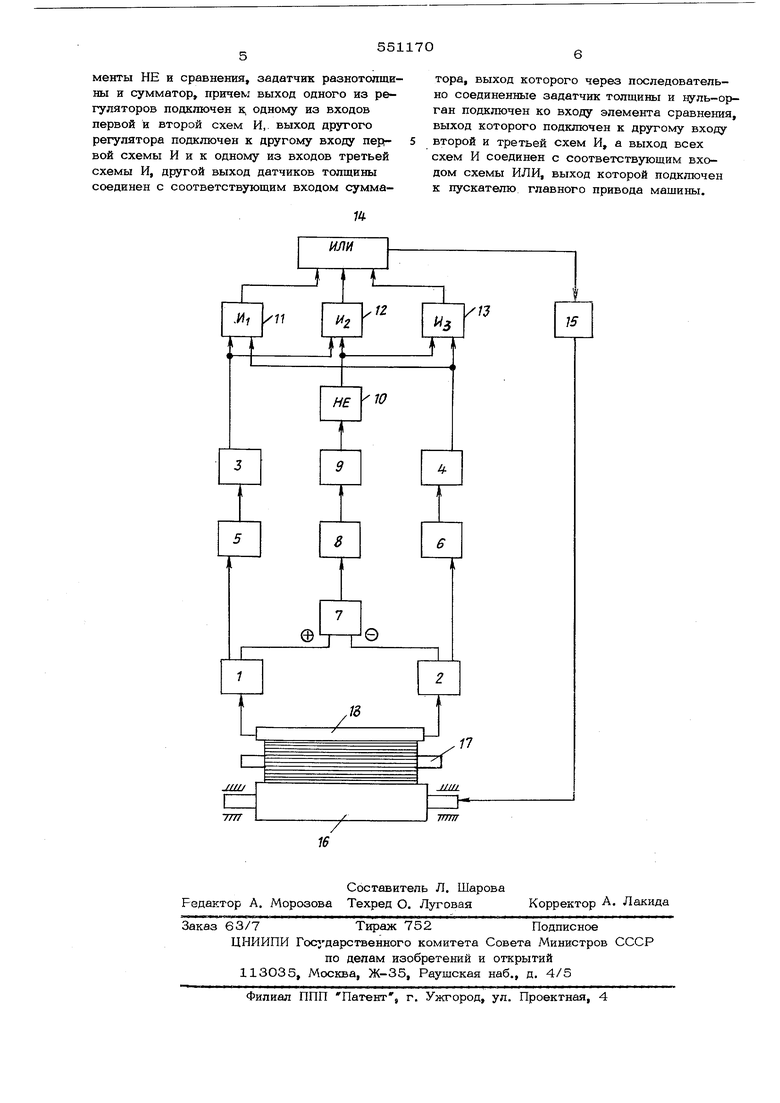

Однако при значениях разнотолщинности, допускаемых технологической картой, такой способ управления нерационален, так как он привбдит к изготовлению труб с увеличенной толщиной стенки (так называемый перемот), а, следовательно, к перерасходу сырья и понижению производительности. Цель изобретения - повышение надежности работы устройства. Это достигается тем, что в известное устройство введены логические схемы И, логическая схема ИЛИ, элементы НЕ и сравнения, задатчик разнотолщины и сумматор, причем выход одного из рюгуляторов подключен к одному из входов первой :и второй схемы И, выход другого регулятора подключен к другому входу первой схемы И и к одному из входов третьей схемы И, другой выход датчиков толщины соединен с соответствующим входом сумматора, выход которого через последовательно соединенные задатчик толщины и нульорган подключен ко входу элемейта сравнения, выход которого подключен к другому входу второй и третьей схемы И, а выход всех схем И соединен с соответствующим входом схемы ИЛИ выход которой подключен к пускателю главного привода машины. Устройство для управления трубоформовочной машиной показано на чертеже. Устройство содержит датчики 1 и 2 толщины, регуляторы 3 и 4 самопишущих приборов 5 и 6, сумматор 7, задатчик 8 толщины, эле мент 9 сравнения, элемент НЕ 10, первую ло гическую схему И 11, вторую логическую схе му И 12, третью логическую схему И 13, л огическую схему ИЛИ 14, пускатель 15 главн го привода машины, приводящий во вращэние опорный вал 16, К валу 16 поджимается форматная скалка 17с помощью экипажа 18 давления. Датчики 1 и 2 толщины могут быть выполнены в виде дифференциально-трансформаторных преобразователей, сердечники который касаются линейных кулачков, установленных на валу со звездочкой, через которую перекинута цепь, соединяющая датчик с экипажем давления. Задатчик 8 разно толщинности также выполняется в виде дифференциально-трансформаторного преобразователя, сердечник которого может перемещаться с помощью микрометрического винта В качестве сумматора 7 может быть при менен разделительный трансформатор. Устройство для управления трубоформовочными машинами работает следующим обр По шкале самопишущих приборов 5 и 6 оператор машины установливает требуемое значение толщины стенки трубы, а по щкале задатчика 8 разнотолщинности - допустимое значение разнотолщинности стенок трубы. При пуске главного привода машины начинает вращаться опорный вал 16 с прилега юшим к его поверхности рабочим сукном, которое подает асбестоцементную пленку с сетчатого цилиндра на форматную скалку 17. В процессе формования трубы экипаж 18 давления перемещается вверх. При этом датчики 1 и 2, кинематически связанные с экипажем 18 давления,вырабатывают сигналы, пропорциональные толщине стенки формуемой трубы. Эти сигналы поступают на вход самопишущих приборов 5 и 6. Одновременно эти сигналы сравниваются между собой в сумматоре 7, с выхода которого через задатчик 8 разнотолщинности сигнал попадает на вход элемента 9 сравнения. Электрическая схема построена так, что при чулевом значении выходного сигнала НЕ его выходе вырабатывается сигнал 1(отрицательный потенциал). При достижении в процессе формования установленного значения толщины левого или правого концов трубы срабатывают позиционные регуляторы 3 и 4, и на входах схем 11 или 13 появляется сигнал . Если разнотолшинность стенок трубы меньше допустимого значения, то на выходе элемента НЕЮ также будет обозначен единичный сигнал. Таким образом, на выходе схем 12 или 13 появляется сигнал , который через схему ИЛИ 14 поступает на вход пускателя 15 главного привода и приводит к остановке машины. Если разнотол- щинность в процессе формования трубы превышает допустимое значение, то процесс формирования продолжается до срг батывания позиционных регуляторов 3 и 4. При этом сигнал появляется на входе схемы И 11 и через ИЛИ 14 воздействует на пускатель 15. Обычно разнотолщинность стенок труб не превышает допустимого значения , поэтому сигнал на окончание процесса формирования подается при достижении одного из концов трубы установленного значения толщины, что позволяет увеличить производительность машины и сократить расход основных материалов. Формула изобретения Устройство для управления трубоформо,вочной машиной, содержащее датчики тсмг щины, кинематически связанные с экипажем давления, один из выходов которых подкгаочен ко входу соответствующего регулятора самопишущих приборов и пускатель главного привода машины, отличающееся тем, что, с целью повышения надежности работы устройства, в него введены логические схемы И, логическая схема ИЛИ, элементы НЕ и сравнения, задатчик разнотопщины и сумматор, причем выход одного из регуляторов подключен к, одному из входов первой и второй схем И, выход другого регулятора подключен к другому входу neptвой схемы И и к одному из входов третьей схемы И, другой выход датчиков толщины соединен с соответствующим входом сумматора, выход которого через последовательно соединенные задатчик толщины и куль-орган подключен ко входу элемента сравнения, выход которого подключен к другому входу второй и третьей схем И, а выход всех схем И соединен с соответствующим входом схемы ИЛИ, выход которой подключен к пускателю главного привода мащины.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического управления трубоформовочной машиной | 1983 |

|

SU1123854A1 |

| Устройство для управления трубоформовочной машиной | 1978 |

|

SU749662A1 |

| Устройство для автоматического регулирования давления прессования асбестоцементных труб | 1985 |

|

SU1294625A1 |

| Устройство контроля работы асботрубных машин | 1973 |

|

SU469604A1 |

| Установка для формования асбестоцементных труб | 1974 |

|

SU563295A1 |

| Установка для изготовления асбестоцементных труб | 1975 |

|

SU548431A1 |

| Способ управления формованием асбестоцементных труб | 1982 |

|

SU1031735A1 |

| Устройство для стабилизации числа оборотов форматной скалки асбестоцементных формовочных машин | 1973 |

|

SU440260A1 |

| УСТРОЙСТВО для СТАБИЛИЗАЦИИ ЧИСЛА ОБОРОТОВ | 1973 |

|

SU388890A1 |

| Устройство управления машиной для формования асбестоцементных изделий | 1981 |

|

SU1021620A1 |

Авторы

Даты

1977-03-25—Публикация

1976-02-17—Подача