(54) СПОСОБ ПОЛУЧЕНИЯ ДИМЕТИЛСУЛЬФОКСИДА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения диметилсульфоксида | 1982 |

|

SU1054347A1 |

| СПОСОБ РЕГЕНЕРАЦИИ ХИМИКАТОВ СУЛЬФАТНОГО ПРОИЗВОДСТВА ЦЕЛЛЮЛОЗЫ | 1993 |

|

RU2069245C1 |

| Способ регенерации химикатов сульфатного производства целлюлозы | 1980 |

|

SU878846A1 |

| Способ регенерации химикатов сульфатного производства целлюлозы | 1985 |

|

SU1326694A1 |

| Способ получения сульфатной целлюлозы | 1977 |

|

SU730911A1 |

| СПОСОБ ОЧИСТКИ ГАЗОВЫХ КОНДЕНСАТОВ ОТ СЕРОСОДЕРЖАЩИХ СОЕДИНЕНИЙ | 1991 |

|

RU2006269C1 |

| СПОСОБ ОЧИСТКИ ДИАЛКИЛСУЛЬФИДОВ | 2009 |

|

RU2515986C2 |

| СПОСОБ ОЧИСТКИ СУЛЬФАТНОГО ПИНЕНСОДЕРЖАЩЕГО ПРОДУКТА | 1996 |

|

RU2099379C1 |

| СПОСОБ УДАЛЕНИЯ СЕРЫ ИЗ МЕТАНОЛА-СЫРЦА | 2014 |

|

RU2672732C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СОРБЕНТА-КАТАЛИЗАТОРА | 1994 |

|

RU2097126C1 |

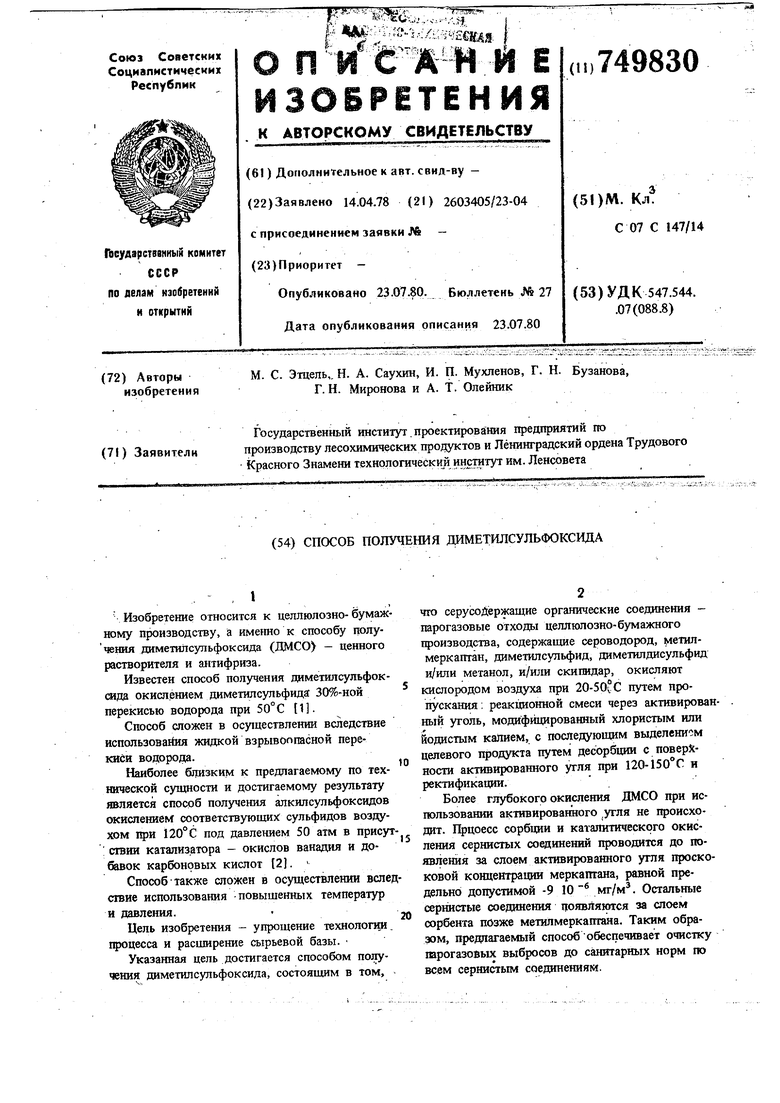

.. - . i Изобретение относится к целлюлозно- бумаж ному производству, а име1шо к способу получешш диметилсульфоксида (ДМСО) - ценного растворителя и антифриза. Известен способ получения диметилсульфоксида окислением диметилсульфидя 30%-ной перекисью водорода при 50° С 1. Способ сложен в осутдествлении вследствие использовайня жидкой взрывоопасной перекиси водорода. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ получения алкилсульфоксидов окислением соответствующих сульфидов воздухом при 120° С под давлением 50 атм в присут ; ствии катализатора - окислов ванадия и добавок карбоновых кислот t2}. Способ также сложен в осуществлении вслед ствие использования повышенных температур и давления. Цель изобретения - упрощение технологщ процесса и расширение сырьевой базы. Указанная цель достигается способом получения диметилсульфоксида, состоящим в том. что серусоДержащие органические соединения парогазовые отходы целлюлозно-бумажного производства, содержащие сероводород, метилмеркаптан, диметилсульфид, диметилдисульфид и/или метанол, и/или скипидар, окисляют кислородом воздуха при 20-50° С путем пропускания ; реакционной смеси через активированный уголь, модифицированный хлористым или йодистым калием, с последующим выделением целевого продукта путем десорбции с поверхности активированного угля при 120-150 С и ректификации. Более глубокого окисления ДМСО при использовании активированного угля не происходит. Щ)цоесс сорбции и каталитического окисления сернистых соединений проводится до появления за слоем активированного угля проскоковой кощентрации меркаптана, равной предельно допустимой -9 10 мг/м. Остальные сернистые соединения появляются за слоем сорбента позже метилмеркапгана. Таким образом, предлагаемый способ обеспечивает очистку парогазовых выбросов до санитарных норм по всем сернистьпл соединениям.

Соотношение между количествами образовавшихся в порах активированного угля даметилсульфоксида и диметилдасульфида (ДМДС) зависит рт содержания кислорода в газовой фазе смеси, объемиой скорости и температуры щюцесса. При оптимальных условиях проведения процесса концентрация кислорода обычно в три раза или более превышает стехиометрйческое количество 6 расчете на сернистые соединения, объемная скорость 200-400 . Спе1дального подогрева газов не требуется. При изменении температуры процесса от 20 до 5р°С содержание ДМСО увеличивается рт 65 до 85 об.%. Извлечение получаемых на активированном угле ДМСО и ДМДС и р ггёнерадия угля может быть осуществлена путем его нагревания в потоке воздуха, перегретого водяного парт или инертного газа при этой же темгературе. Продукты десорбции охлаждаются в теплообменнике - конденсаторе собираются в специальные емкости. Расход пара (воздуха) 1ри регенерации активированного угля составляет 1,5 м на 1 кг десорбированш 1х веществ. Полученная смесь ДМСО, ДМДС и воды может быть разделена цутем отстоя и затем вакуумной перегонки или ректификащш. .Активированный уголь после охлаждения продувкой воздухом до 20-50° С может снова

Сероводород Метилмеркаптан (ММ) Диметилсульфид (ДМС) Диметилдисупьфид (ДМДС)

Метанол

Кислород Водяные пары Азот i; at-i-l - :-7-tLX, .:iv.--;M: c- j..i. E5&; :-J :s;dr.-:.-: ; - &/i-.Примечание

использоваться для очистки парогазовых отходов. Срок службы активированного угля как сорбента-катализатора составляет не менее двух лет.

Большим преимуществом предлагаемого способа является то, что диметилсульфоксид голучают из метанола и сернистых соединений: сероводорода, метилмеркаптана, диметилсульфида и диметилдисульфида, т. е. из отходов сульфатно-целлюлозного производства при Зтом достигается тонкая очистка, обеспечивающая санитарные нормы.

Способ ост ществляется следующим образом. Парогазовые отходы варочного цеха целлюлозного производства, содержащие смесь сероводорода, метилмеркатана, диметилсульфида, днметилдисульфида, метанола и скипидара к которым могут быть присоединены парогазовые отходы выпарного цеха, охлаждают для

удаления скипидара из смеси, смешивают с воздухом или чистым кислородом и сорбируют на поверхности активированного угля, модифицированного йодистым или хлористым калием. В процессе сорбции на активированном угле

благодаря присутствию кислорода в газовой фазе происходит каталитическое превращение всех указанных соединений до диметилсульфокшда и диметилдасульфида.

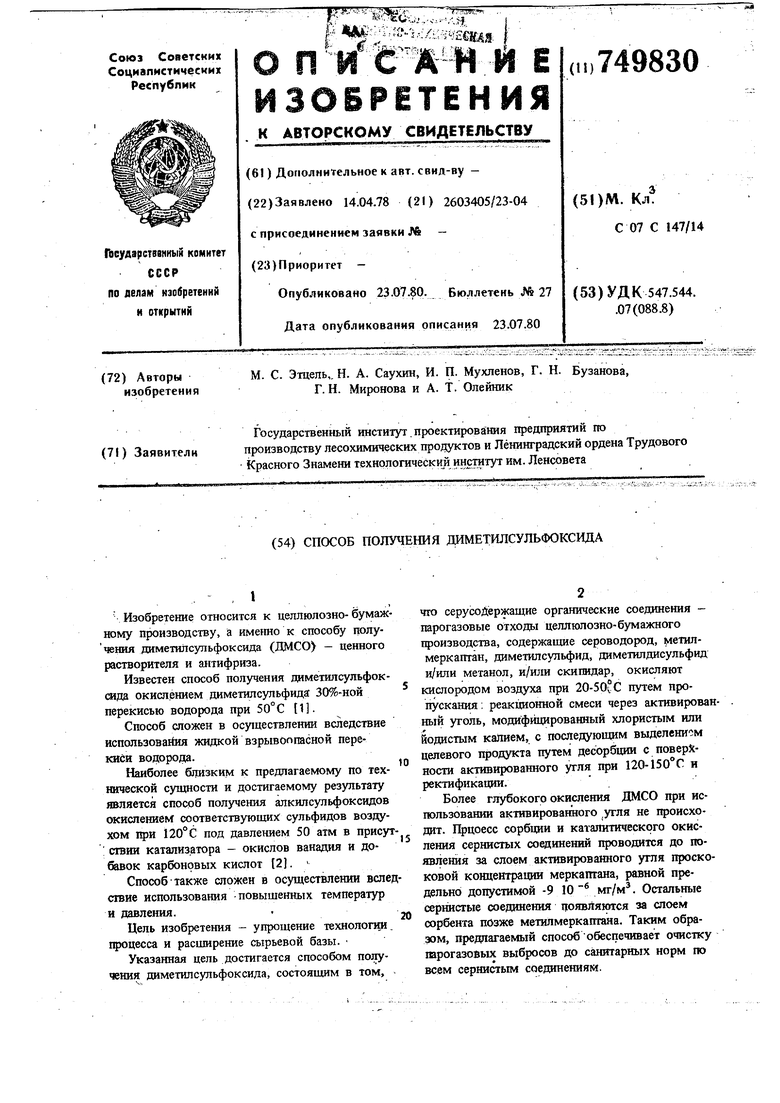

Таблица 1

20-50

25-22

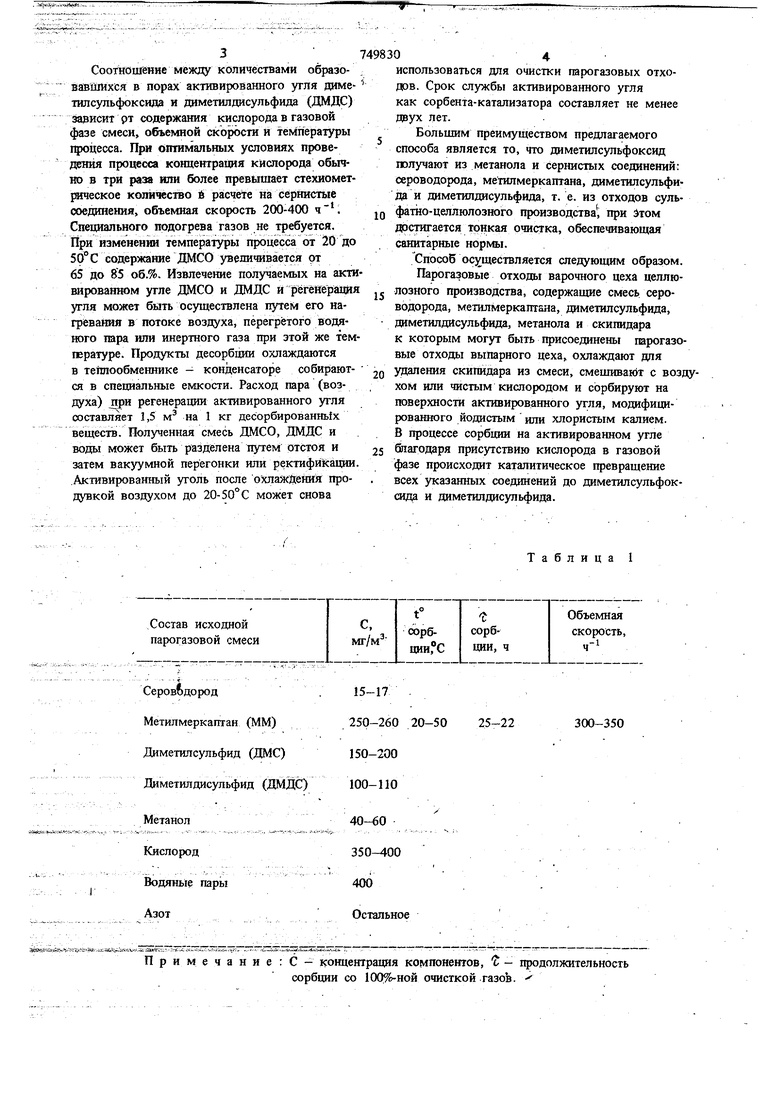

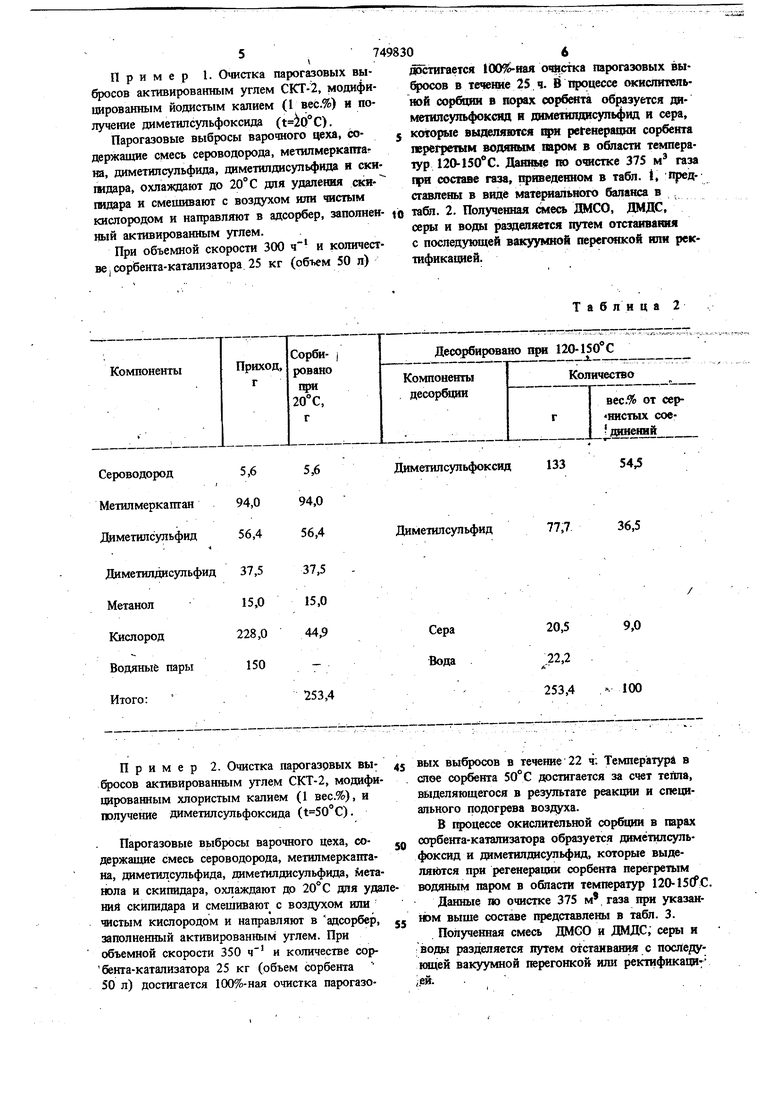

300-350 :С- концентрация компонентов, t - продолжительность сорбции со 100%-ной очисткой газов. Пример 1. Очистка гарогазовых выбросов активированным углем СКТ-2, модифицированным йодистым калием (1 вес.%) и получение диметилсульфоксида (). Парогазовые выбросы варочного цеха, содержащие смесь сероводорода, метилмеркапгаг ш, диметилсульфида, диметилдисульфида и скипидара, охлаждают до 20° С для удаления ски- шдара и смешивают с воздухом или чистым кислородом и направляют в адсорбер, заполненный активированным углем. При объемной скорости 300 и количестве, сорбента-катализатора 25 кг (объем 50 л) Пример 2. Очистка парогазовых выбросов активированным углем СКТ-2, модифицированным хлористым калием (1 вес.%), и получение диметилсульфоксида (). Парогазовые выбросы варочного Цеха, содержащие смесь сероводорода, метилмеркаптана, диметилсульфида, диметилдисульфида, iieTaнола и скипидара, охлаждают до дня удал ний скипидара и смешивают с воздухом или чистым кислородом и направляют в адсорбер, заполненный активированным углем. При объемной скорости 350 и количестве сор бейта-катализатора 25 кг (рбьем сорбента 50 л) достигается 100%-нал очистка парогазоТаблица 2 достигается очистка парогазовых в 2S.4. В процессе окислительной сорбции в порах сорбента образуется диь ет1шсульфокснд н диметилдисупьфид и сера, которые выпепяются оря регенерации сорбента 1врег1етым водяным паром в области температур 120-150°С. Данные по очистке 375 м газа при составе газа, приведенном в табл. 1, представлены в внде материального баланса в табл. 2. Полученная смесь ДМСО, ДМДС, серы и воды разделяется путем отстаивания с последующей вакуумной перегонкой или ректификацией. вых выбросов в течение 22 ч: Температурй в елее сорбента 50 С достигается за счет тейла, выделяющегося в результате реакции и специального подогрева воздуха. В гфоцессе окислительной сорбции в парах сорбента-катализатора образуется димётилсульфоксид и диметилдисульфид, которые выделяются при регенерации сорбента перегретым водяным паром в области температур 120-15(fC. Данные по очистке 375 м газа при указанЮм выше составе представлены в табл. 3. Полученная смесь ДМСО и ДМДС; серы н воды разделяется путем отстаивания с последунщей вакуумной перегонкой иш1 ректификаци л ей.

Сероводород Метил меркаптан Хйгметилсульфид

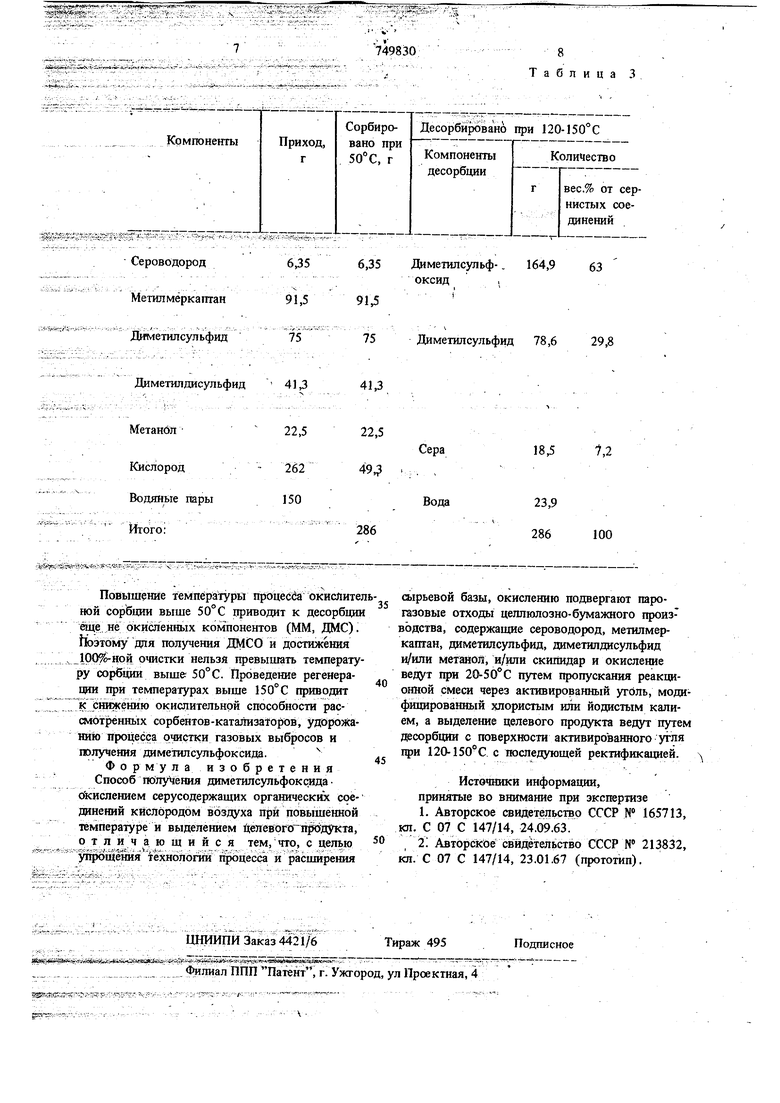

Диметилдисульфид 41,3 Повышение темпёра ры процесйа окисйител ной сорбции выше 50° С приводит к десорбции еще не окисленных компонентов (ММ, ДМС). Йоэтому для получения ДМСО и достижения 1рР ё-ной очистки нельзя превышать температуру сорбции выше: 50°С. Проведение регенерации при температурах выше 150° С приводит к (знижению окислительной способности рассм6т ренных сорбентов-катализаторов, удОроясанию процесса очистки газовых выбросов и получения диметилсульфоксида. Фор м у лаизобретения Способ юлзЧёния диметилсзшьфоксида Окислением серусодержащих органический соединений кислородом воздуха при повышенной температурке и выделением 11епев0го продукта, о т ли ч а ю ш и и с я тем, что, с целью ;уп рбщения те хнЬяогш процесса и расширения

Таблица 3

6,35 Диметилсульф-. 164,9 63 оксид

75Диметил сульфид 78,6

29,8

1,2

18,5

23,9 286

100 сырьевой базы, окислению подвергают парогазовые отходы целлюлозно-бумажного произ водства, содержащие сероводород, метилмеркаптан, диметилсульфид, диметилдисульфид и/или метанол, и/или скипидар и окисление ведут при 20-5 о С путем пропускания реакционной смеси через активированный уголь, модифицированный хлористым или йодистым калием, а выделение целевого продукта ведзт путем десорбции с поверхности активированного угля 1ФИ 120-150°С с последующей ректификацией. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельспво СССР N 165713, кл. С 07 С 147/14, 24.09.63. /2 Авторское свидетельство СССР № 213832, кл. С 07 С 147/14, 23.01.67 (прототип).

Авторы

Даты

1980-07-23—Публикация

1978-04-14—Подача