(54) СОСТАВ СОЛЯНОЙ ВАННЫ ДЛЯ НАГРЕВА ИЗДЕЛИЙ ПОД ЗАКАЛКУ

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав соляной ванны для нагрева изделий под закалку | 1980 |

|

SU1095652A1 |

| Состав соляной ванны для нагрева под закалку изделий из быстрорежущих сталей | 1990 |

|

SU1705362A1 |

| Состав соляной ванны для нагрева под закалку изделий из быстрорежущей стали | 1984 |

|

SU1266880A1 |

| Состав соляной ванны для нагрева изделий под закалку | 1983 |

|

SU1148879A1 |

| Состав соляной ванны для высокотемпературного нагрева под закалку изделий | 1986 |

|

SU1315484A1 |

| Состав соляной ванны для нагрева под закалку стальных изделий | 1979 |

|

SU905295A1 |

| Состав соляной ванны для нагрева стальных изделий | 1988 |

|

SU1608231A1 |

| Состав соляной ванны для нагрева под закалку изделий | 1985 |

|

SU1330180A1 |

| Способ термической обработки инструмента из быстрорежущей стали | 1985 |

|

SU1303624A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ В СОЛЯНЫХ ВАННАХ | 2014 |

|

RU2549796C1 |

Изобретение относится к нагреву под закалку стальных изделий в соляных ваннах. Известен состав высокотемпературной соляной ванлы.БМЗ, содержащий 95% BaCBg и5%М Г2 Однако в процессе эксплуатации соля ных ванн в таком составе наблюдается увеличение обезуглероживающей его ак тивности по мере увеличения срока служ бы ванны. Это особенно влияет на качес во термической обработки вольфрамомодибденовых и вольфрамо-молибдено- кобальтовых, склонных к обезуглероживанию сталей. Известны составы ванн для высокотемпературного нагрева легированных сталей, содержащих БаСб2 (60-90%) и карбиды и силициды щелочно-земельных .металлов в количестве 10-40% 2. Однако в процессе работы в этих составах быстро возрастает обезуглероживающая активность. Вольше всего предотвращает обезуглероживание изделий состав, содержащий хлористый барий 89-94,95%: фтористый магний 5-10%, аморфный бор 0,05-1,0% Однако данный состав содержит дефицитный и дорогостоящий материал - аморфный бор, поставка которого производится в порядке исключения. Кроме того, введенный в качестве раскислителя аморфный бор, всплывает на поверхность расплава соли и образует темную корку, которая долго не растворяется, вследствие чего температура в ванне поднимается на 8О-10О С выще предельно допустимой (), что может вывести ванну из строя вследствие расплавления электродов. Для избежания этого состав перемешивают на поверхности соли. При этом часть аморфного бора идет на раскисление, а другая часть вместе с образующимся шламом оседает на дно ванны. Если при этом не почистить ванну, то щлам может

37

замкнуть концы электродов, что, в свою очередь, создаст неравномерную темпе - ратуру по сечению ванны. О наличии аморфного бора в шламе судят по вспыхивающим язычкам пламени во время очистки ванны.

Целью данного изобретения является разработка состава соляной ванны для нагрева под закалку стальных изделий, предотвращающего обезуглероживание

стальных изделий и содержащего менее дефицитный и менее дорогостоящий раскислитель.

Согласно изобретению поставленная цель достигается тем, что для нагрева изделий поц закалку используется состав в следующем соотношении компонен- тов,%:

Фтористый магний1-10

Карбид кремния0,1-1

Хлористый барийОстальное

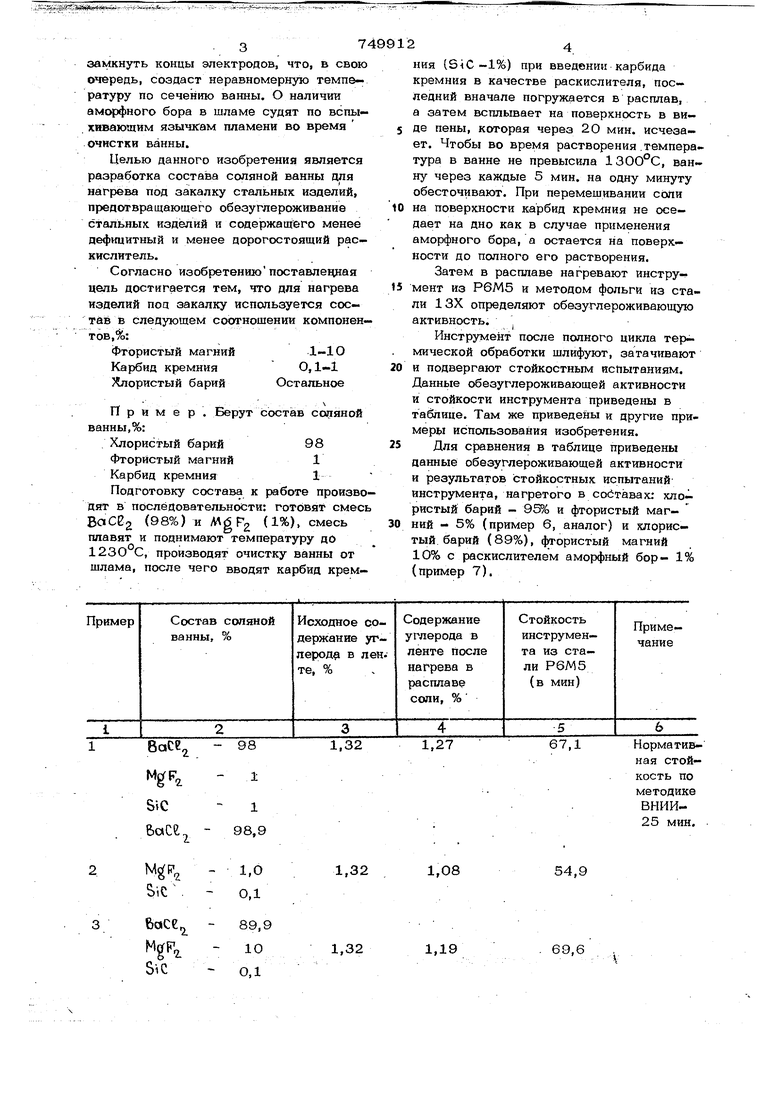

Пример. Берут состав соляной ванны, %:

Хлористый барий98

Фтористый магний1

Карбид кремния1

Подготовку состава к работе производят в последовательности: готовят смесь BoCgg (98%) и MgPg (1%). смесь

плавят и поднимают температуру до 1230 С, производят очистку ванны от щлама, после чего вводят карбид крем1,32

- 98 1

1 98,9 -1,0 1,321, S,iC -0,1 Басе 89,9 HgP 10 Si С - 0,1

ния (бнС-1%) при введении карбида кремния в качестве раскислителя, последний вначале погружается в расплав, а затем всплывает на поверхность в виде пены, которая через 20 мин. исчезает. Чтобы во время растворения .темпера тура в ванне не превысила 1300°С, ванну через каждые 5 мин. на одну минуту обесточивают. При перемешивании соли на поверхности карбид кремния не оседает на дно как в случае применения аморфного бора, а остается на поверхности до полного его растворения.

Затем в расплаве нагревают инструмент из Р6М5 и методом фольги из стали 1ЗХ определяют обезуглероживающую активность.

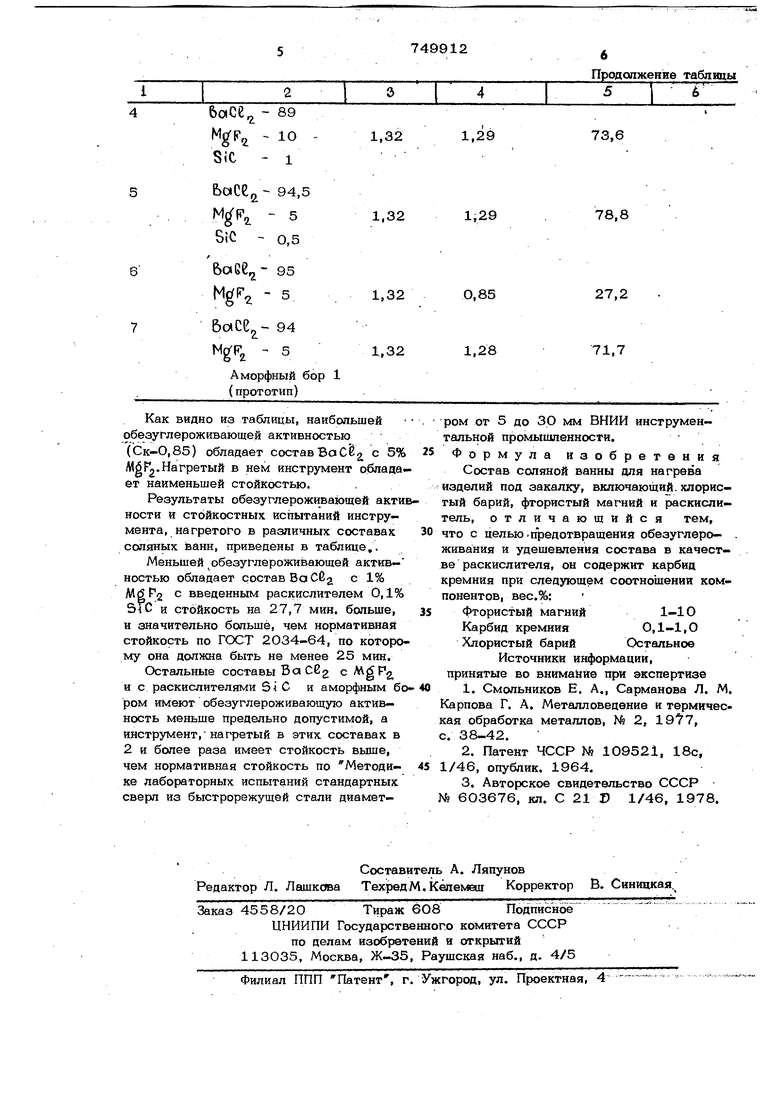

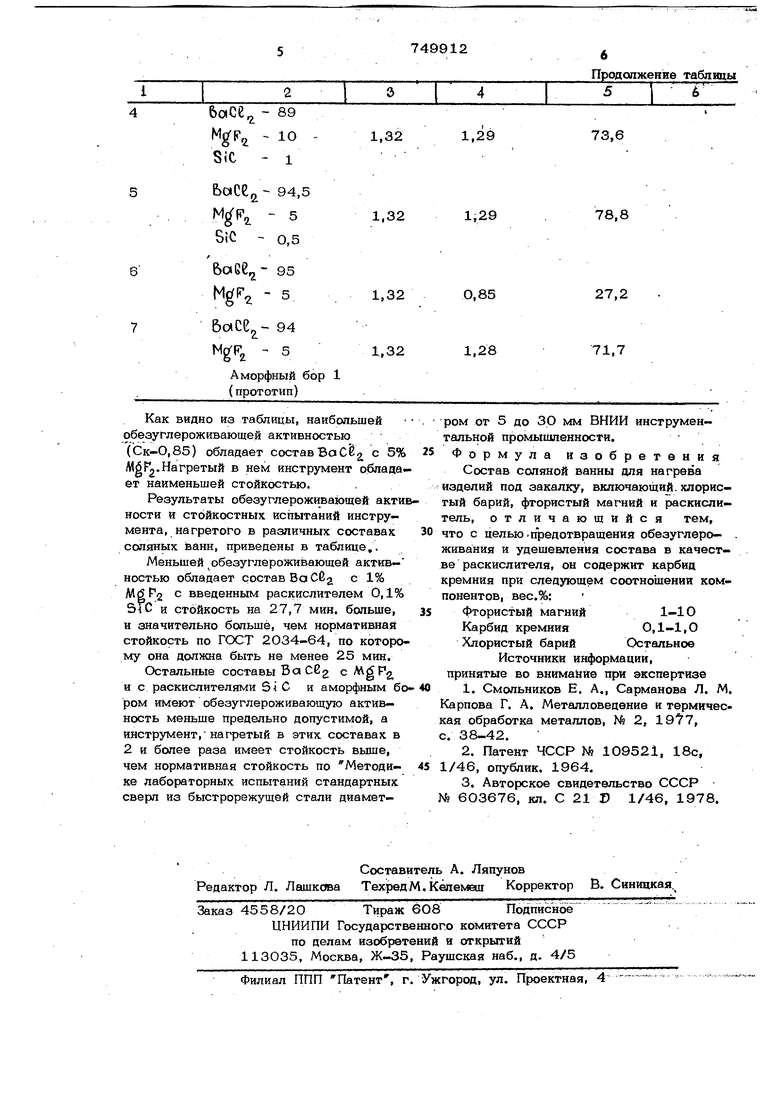

Инструмент после полного цикла термической обработки шлифуют, затачивают и подвергают стойкостным испытаниям. Данные обезуглероживающей активности и стойкости инструмента приведены в таблице. Там же приведены и другие примеры использования изобретения.

Для сравнения в таблице приведены данные обезуглероживающей активности и результатов стойкостных испытаний инструмента, нагретого в составах: хлористый барий - 95% и фтористый магНИИ - 5% (пример 6, аналог) и хлористый барий (89%), фтористый магний 10% с раскислителем аморфный бор- 1% (пример 7).

67,1

Нормативная стойкость по методике

ВНИИ25 мин. .

Продолжение таблицы

Авторы

Даты

1980-07-23—Публикация

1978-06-19—Подача