(54) СПЛАВ НА ОСНОВЕ ЖЕЛЕЗА

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖАРОПРОЧНЫЙ СПЛАВ | 2011 |

|

RU2447172C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛОПАТОК ГАЗОТУРБИННЫХ УСТАНОВОК | 2014 |

|

RU2538054C1 |

| Литейный сплав на основе алюминия | 2002 |

|

RU2224811C2 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ЛИТЬЯ СОПЛОВЫХ ЛОПАТОК С РАВНООСНОЙ СТРУКТУРОЙ ГАЗОТУРБИННЫХ УСТАНОВОК | 2014 |

|

RU2542195C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ЛИТЬЯ РАБОЧИХ ЛОПАТОК ГАЗОТУРБИННЫХ УСТАНОВОК | 2014 |

|

RU2542194C1 |

| СОСТАВ ШИХТОВОЙ ЗАГОТОВКИ ЖАРОПРОЧНОГО СПЛАВА НА ОСНОВЕ НИКЕЛЯ С РАВНООСНОЙ СТРУКТУРОЙ ДЛЯ ЛИТЬЯ РАБОЧИХ ЛОПАТОК ГАЗОТУРБИННЫХ УСТАНОВОК | 2014 |

|

RU2562202C1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ ЖАРОПРОЧНЫХ ЖАРОСТОЙКИХ СПЛАВОВ | 2008 |

|

RU2373039C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2008 |

|

RU2350674C1 |

| ЖАРОСТОЙКИЙ ЖЕЛЕЗО-ХРОМ-АЛЮМИНИЕВЫЙ СПЛАВ С НИЗКОЙ СКОРОСТЬЮ ИСПАРЕНИЯ ХРОМА И ПОВЫШЕННОЙ ЖАРОПРОЧНОСТЬЮ | 2012 |

|

RU2567144C2 |

| ЖАРОПРОЧНЫЙ КОРРОЗИОННО-СТОЙКИЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ЛИТЬЯ КРУПНОГАБАРИТНЫХ РАБОЧИХ И СОПЛОВЫХ ЛОПАТОК ГАЗОТУРБИННЫХ УСТАНОВОК | 2018 |

|

RU2678353C1 |

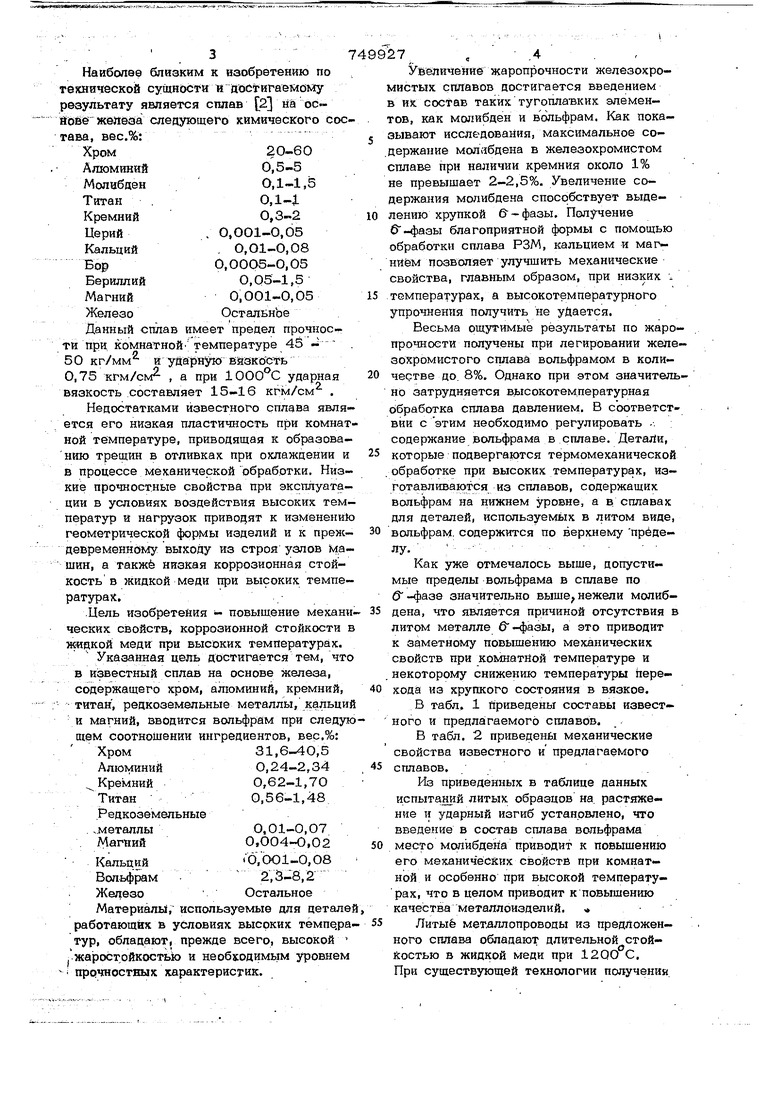

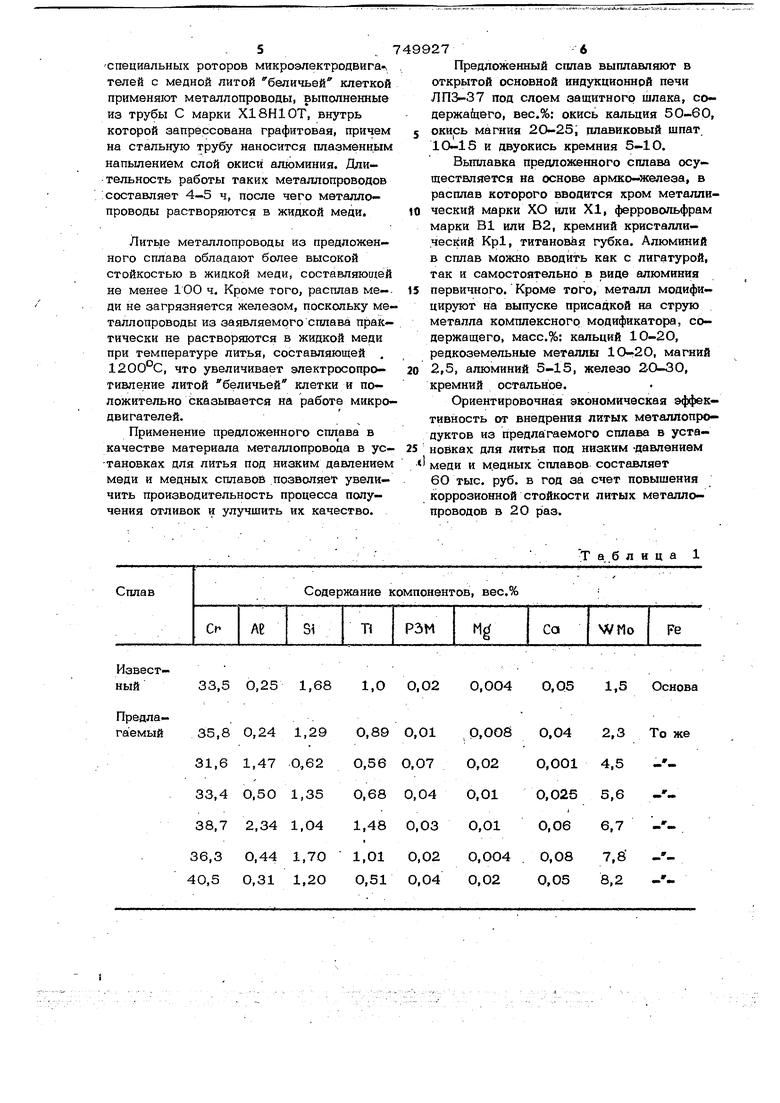

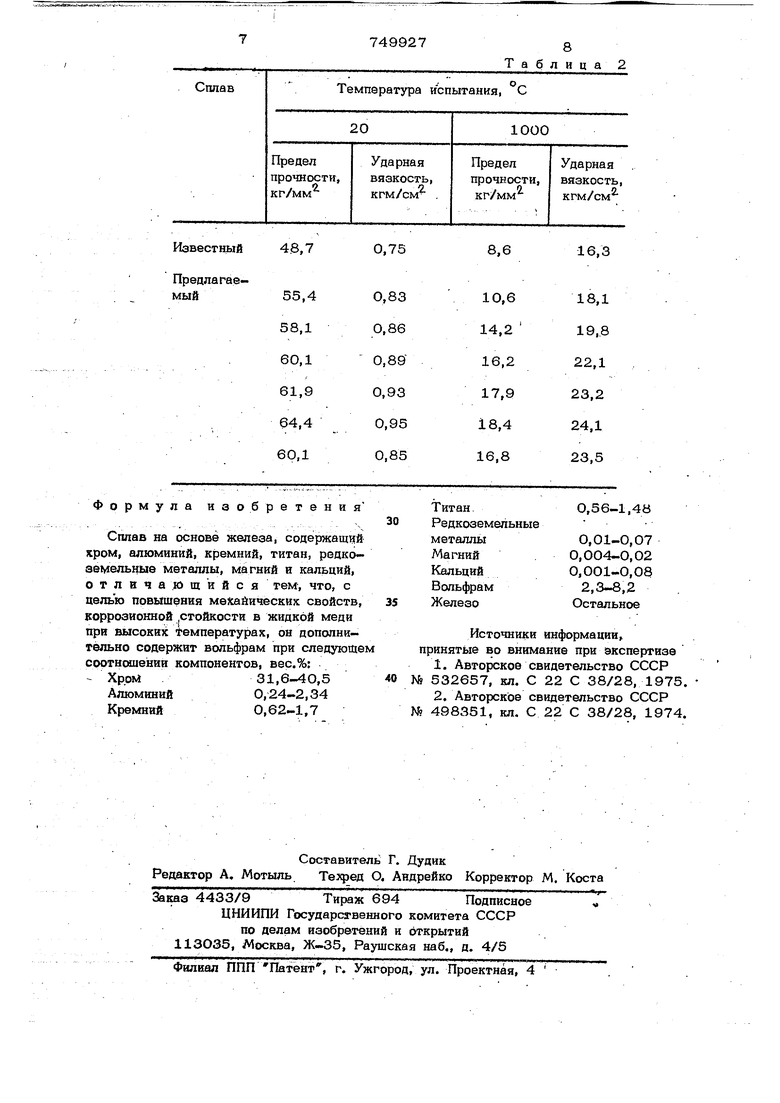

Изобретение относится к металлургии, в. частности к изысканию новых литейных жаростойких и коррозионностойких сгша ВОВ, применяемых в жидкометалличвс ких установках энергомашиностроительной промышленности и в литейном производстве в качестве материала тиглей, трубопроводов и кокилей в установках для литья под низким да:Ытенвеммедтдхсго1авов. Как известно, к числу основных требований к материалам, идущих на изготовление указанных изделий, прежде всего относятся их высокие те снологичаскйв свойства: жаростойкость и коррозионная стойкость в жидких металлах. При этом наиболее перспективными 1юляются железо хромистые сплавы, так как они по сравнению со сплавами, содержащими никвл ь и кобальт, обладают более высокой коррозионной стойкостью в расплавах меди и являются более дешевыми. Известен сплав 1 на основе желе. за следующего химического состава, вес.%: ся ст те яв го пр ме от пл 35-40 Алюминий 3-5, Молибден 1-2 0,1-2 Кремний 0,1-0,2 0,01-0,2 0,02-0,05 Вольфрам 0,01-0,5 Иттрий Железо Остальное Сплав обладает высокой жаростойкостью 1350°С. Недостатком известного сплава 5тляетнизкая пластичность и коррозионная йкость в жидкометаллических средах. Повышенная хрупкость при комнатной пературе желеэрхромистого сплава яется серьезным недостатком при вэ- . овлении литых деталей, особенно при менении широко распространенных в аллургии наиболее простых методов рытой нпукипоявоЛ и алектродуговой вки металлов. Наиболее близким к изобретению по технической сущности тк достигаемому результату является сплав 2 ни осййбе желейа следующего химического со тава, вес.%: 20-60 0,5-5 Алюминий 0,1-1,5 Молибден 0,1-1 0,3-2 Кремний ; О.О01-0,05 . 0,01-0,08 Кальций 0,0005-0,05 0,05-1,5 Бериллий 0,001-0,05 Магний Железо Остальное Данный сплав имеет предел прочности при комнатной температуре 45 50 кг/мм и ударную 0,75 кгм/см , а при ударная вязкость составляет 15-16 кгм/см . Недостатками известного сплава явл ется его низкая пластичность при комна ной температуре, приводящая к образова нию трещин в отливках при охлаждении в процессе механической обработки. Низ кие прочностные свойства при эксплуата ции в условиях воздействия высоких тем ператур и нагрузок приводят к изменени геометрической формы изделий и к преж девременному выходу из строя узлов Ма шин, а также низкая коррозионная стойкость в жидкой меди при высоких темпе ратурах. .Цель изобретения - повышение механ ческих свойств, коррозионной стойкости жидкой меди при высоких температурах. Указанная цепь достигается тем, ч в И1звестный сплав на основе железа, содержащего хром, алюминий, кремний титан , редкоземельные металлы, кальц и магний, вводится вольфрам при следу щем соотношении ингредиентов, вес.%: 31,6-40,5 0,24-2,34 Алюминий Кремний 0,62-1,70 0,56-1,48 Редкоземельные 0.01-0,07 .металлы Магний 0,004-0,02 t6VoOl-0,O8 Кальций 2,3-8,2 Вольфрам Остальное Железо Материалы, используемые для Детал работающих в условиях высоких темпе.р тур, обладают прежде всего, высокой . жарост,ойкость1о и необходимым уровнем прочностных характеристик. ,.4. Увеличение жаропрочности железохроистых сплавов достигается введением в их состав таких тугоплавких элеменов, как молибден и вольфрам. Как пока- зывают исследования, максимальное содержание молибдена в железохромистом сплаве при наличии кремния около 1% не превышает 2-2,5%, Увеличение содержания молибдена способствует выделению хрупкой &-фазы. Получение -фазы благоприятной формы с помощью обработки сплава РЗМ, кальцием и магниём позволяет улучшить механические свойства, главным образом, при низких :. температурах, а высокотемпературного упрочнения получить не уйается. Весьма ощутимые результаты по жаропрочности получены при легировании железохромистого сплава вольфрамом в количестве до. 8%. Однако при этом значительно затрудняется высокотемпературная обработка сплава давлением. В соответствии с этим необходимо регулировать -. : содержание вольфрама в сплаве. Детали, которые подвергаются термомеханической обработке при высоких температурах, изготавливаются из сплавов, содержащих вольфрам на нижнем уровне, а в сплавах для деталей, используемь1х в литом виде, вольфрам, содержится по верхнему пределу. . Как уже отмечалось выше, допустимые пределы вольфрама в сплаве по -фазе значительно выше, нежели молибдена, что является причиной отсутствия в литом металле б -фазы, а это приводит к заметному повышению механических свойств при комнатной температуре и некоторому снижению температуры Перехода из хрупкого состояния в вязкое. В табл. 1 приведены составы известного и предлагаемого сплавов, . В табл. 2 приведены механические свойства известного и предлагаемого сплавов. Из приведенных в таблице данных испытаний литых образцов на. растяжение и ударный изгиб установлено, что введение в состав сплава вольфрама место молибдена приводит к повышению его механичёсйих свойств при комнатной и особенно при высокой температурах, что в целом приводит к повышению качества металлоизделий. « Литые метлллопроводы из предложен- ного сплава обладают длительной стойкостью в жидкой меди при 120О С. При су(аествующей технологии получении Специальных роторов микроэлектродвига телей с медной литой беличьей клеткой применяют металлопроводы, выполненные из трубы С марки Х18Н10Т, внутрь которой запрессована графитовая, причем на стальную трубу наносится плазменным напылением слой окиси алюминия. Длительность работы таких металлопроводов составляет 4-5 ч, после чего металлопроводы растворяются в жидкой меди. Литые металлопроводы из предложенного сплава обладают более высокой стойкостью в жидкой меди, составляющей не менее 100 ч. Кроме того, расплав меди не загрязняется железом, поскольку ме таллопроводы из заявляемого сплава практически не растворяются в жидкой меди при температуре литья, составляющей 1200С, что увеличивает электросопротивление литой беличьей клетки и положительно сказывается на работе микродвигателей. Применение предложенного сплава в качестве материала металлопровода в ус- тановкак для литья под низким давлением меди и медных сплавов .позволяет увеличить производительность процесса получения отливок и улучшить их качество.

Таблица 1 276 Предложенный сплав выплавляют в открытой основной индукционной печи ЛПЗ-37 под слоем защитного шлака, содержа цего, вес.%: окись кальция 50-60, окись магния 2О-25; плавиковый шпат. 1О-15 и двуокись кремния 5-10. Вьтлавка предложенного сплава осуществляется на основе армко-железа, в расплав которого вводится хром металлический марки ХО или XI, ферровольфрам марки В1 или В2, кремний кристаллический Кр1, титановая губка. Алюминий в сплав можно вводить как с лигатурой, так и самостоятельно в виде алюминия первичного. Кроме того, металл модифицируют на выпуске присадкой на струю металла комплексного модификатора, содержащего, масс.%; кальций 10-20, редкоземельные металлы 1О-2О, магний 2,5, алюминий 5-15, железо 20-30, кремний остальное. Ориентировочная экономическая эффективность от внедрения литых металлопродуктов из предлагаемого сплава в установках для литья под низким -давлением меди и медных сплавов составляет 6О тыс. руб. в год за счет повышения коррозионной стойкости литых металло- проводов в 20 раз.

Известный

8,6

16,3

0,75

Авторы

Даты

1980-07-23—Публикация

1978-07-24—Подача