(54) МЕХАНИЗМ ПОВОРОТА

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕГУЛИРУЕМОЕ УСТРОЙСТВО ДЛЯ ПРЕОБРАЗОВАНИЯ ВРАЩАТЕЛЬНОГО ДВИЖЕНИЯ В КОЛЕБАТЕЛЬНОЕ | 2005 |

|

RU2307271C1 |

| Устройство для захвата и подачи плоских изделий | 1986 |

|

SU1375548A1 |

| Рычажно-зубчатый механизм с остановками | 1987 |

|

SU1493838A1 |

| РЫЧАЖНЫЙ ВАРИАТОР | 2011 |

|

RU2467227C1 |

| БЕЗИНЕРЦИОННЫЙ ТРАНСФОРМАТОР ВРАЩАЮЩЕГО МОМЕНТА ШАШКИНА | 1992 |

|

RU2073805C1 |

| Бесступенчатая передача | 1986 |

|

SU1364804A1 |

| Привод манипулятора | 1985 |

|

SU1293018A1 |

| ПЛАНЕТАРНЫЙ МЕХАНИЗМ ПРЕОБРАЗОВАНИЯ ДВИЖЕНИЯ | 2002 |

|

RU2219398C1 |

| Бесступенчатая передача | 1987 |

|

SU1493840A1 |

| Многопозиционный автомат для холодной объемной штамповки изделий | 1986 |

|

SU1424930A1 |

Изобретение относится к области машиностроения и может быть использовано преимущественно в станкостроении.

Р1звестны механизмы, содержащ,ие ползун с зубчатым колесом, установленный в направляющих корпуса, неподвижную зубчатую рейку, находящуюся в зацеплении с колесом, и ведомый вал с кривошипом 1.

Недостатком известных механизмов является сложность конструкции из-за большого числа кинематических звеньев.

Цель изобретения - повышение надежности и долговечности, а также обеспечение самоторможения ведомого звена в крайних положениях.

Для этого зубчатое колесо снабжено радиальной направляющей, несущей палец криБощипа ведомого вала, ось которого расположена в плоскости перемещения оси зубчатого колеса на расстоянии половины его хода и параллельно ей, а радиус кривошипа равеп половине длины хода указанного колеса.

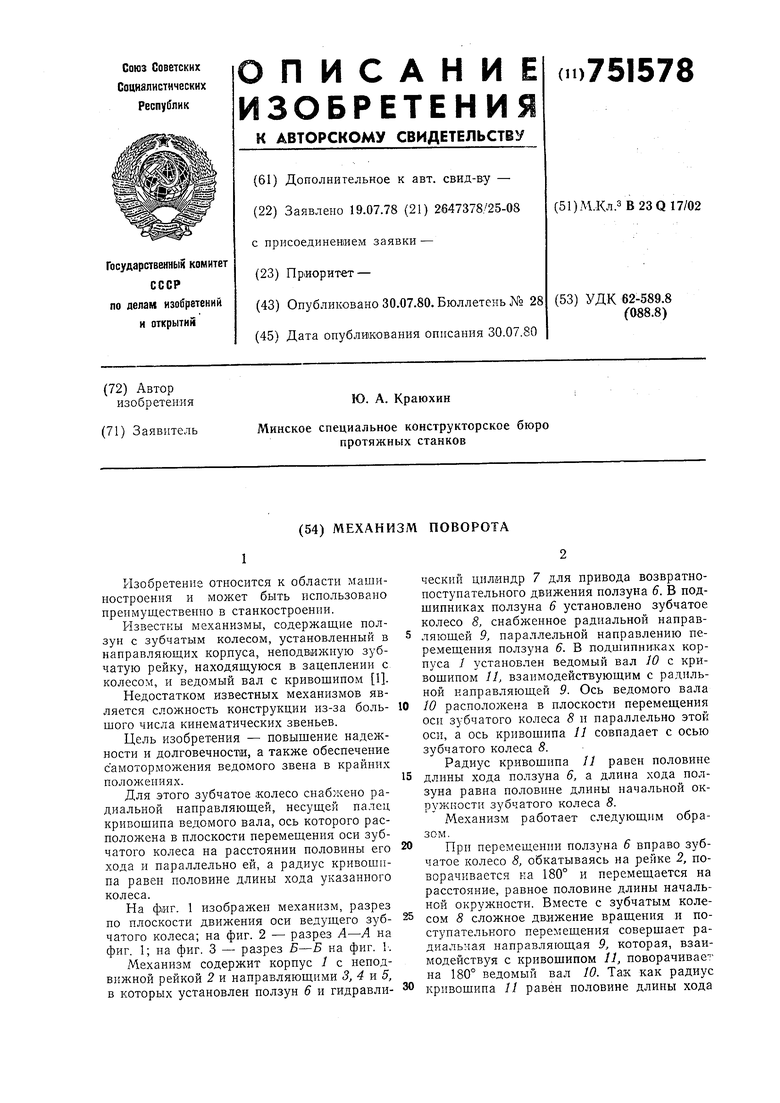

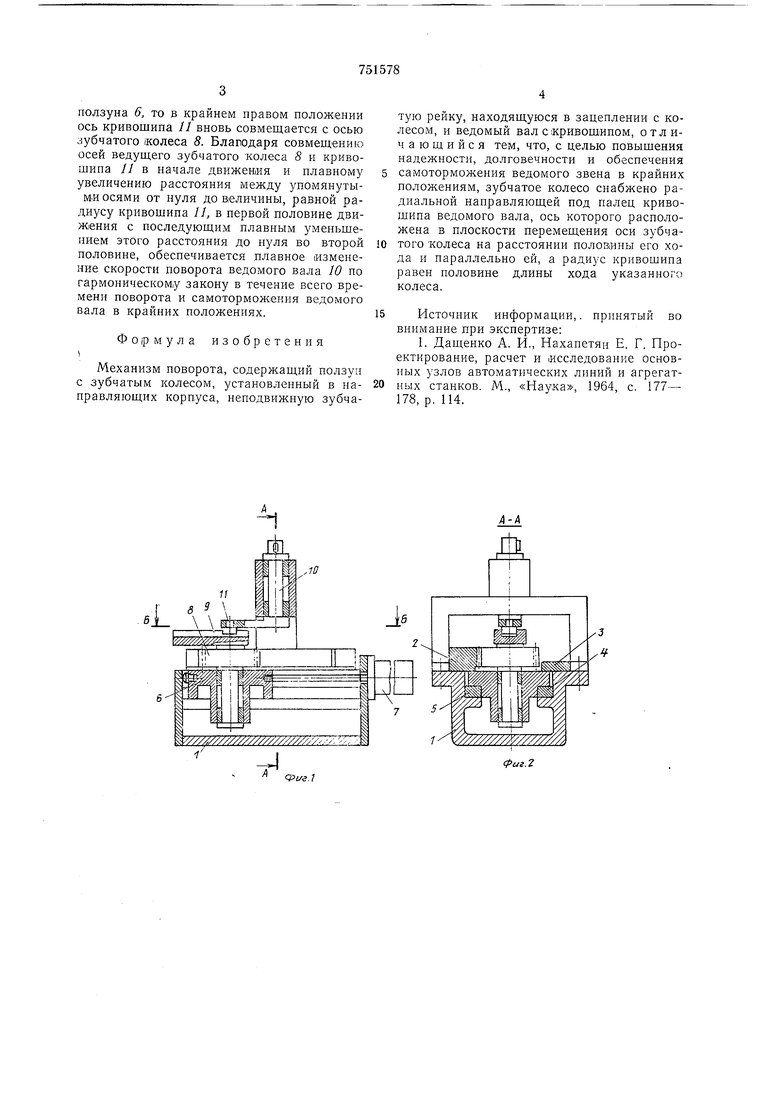

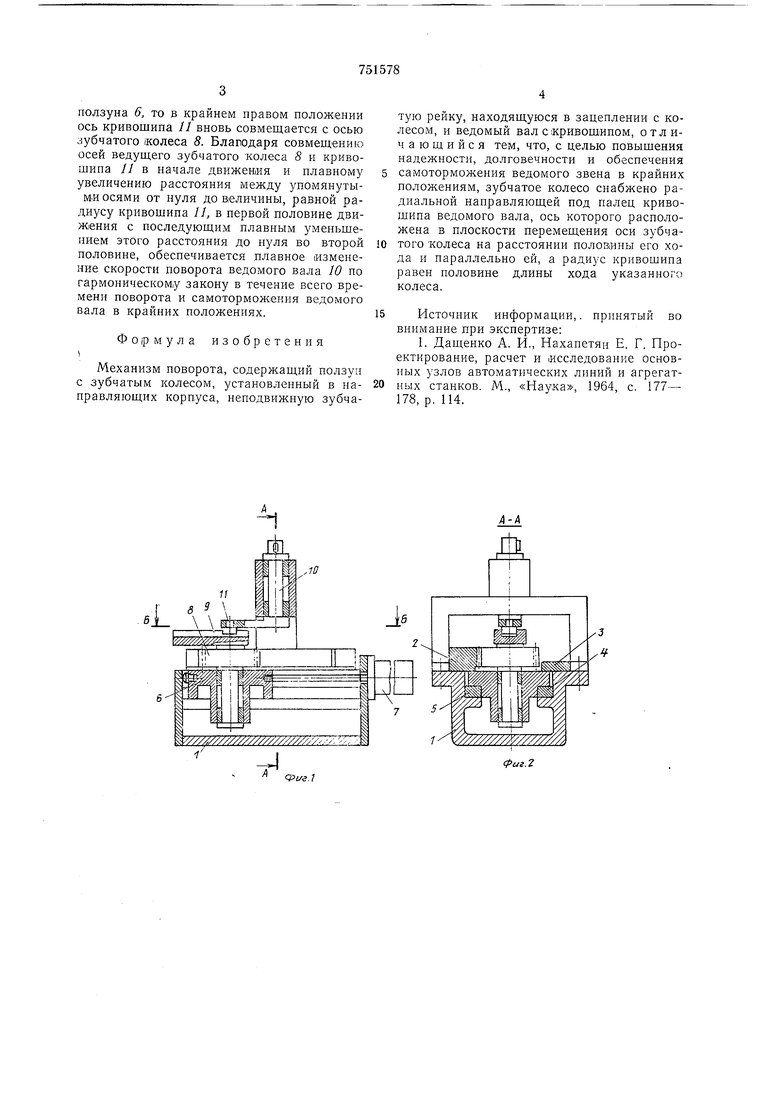

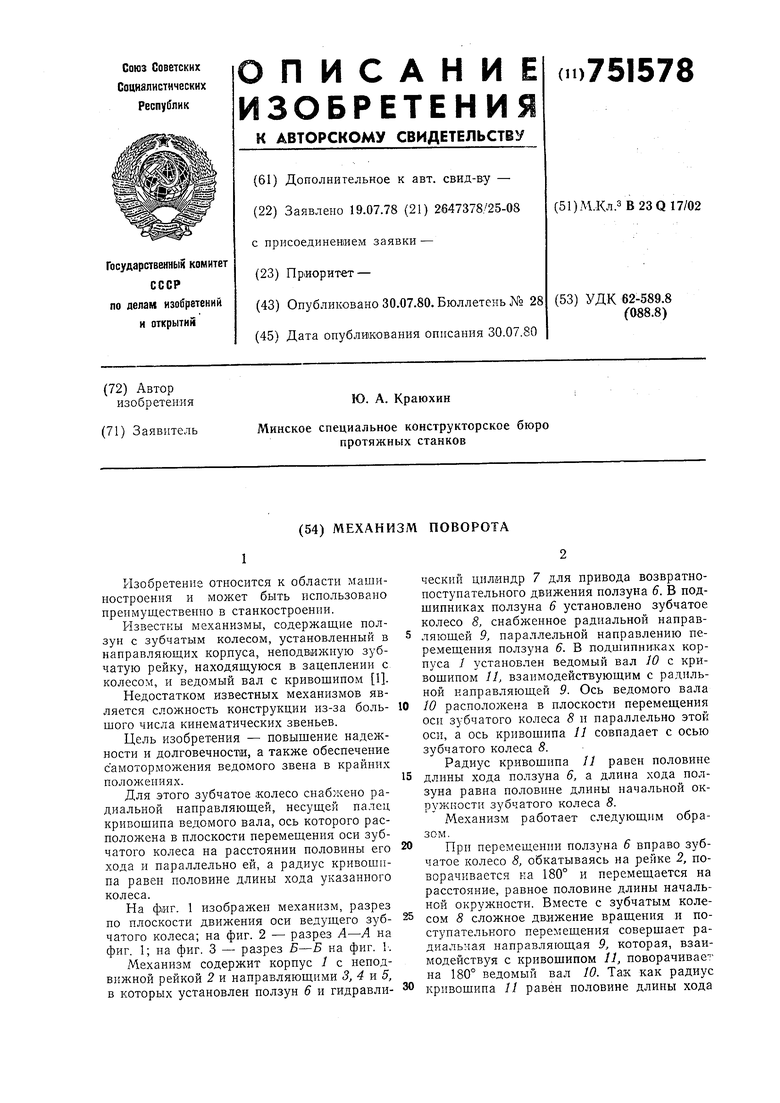

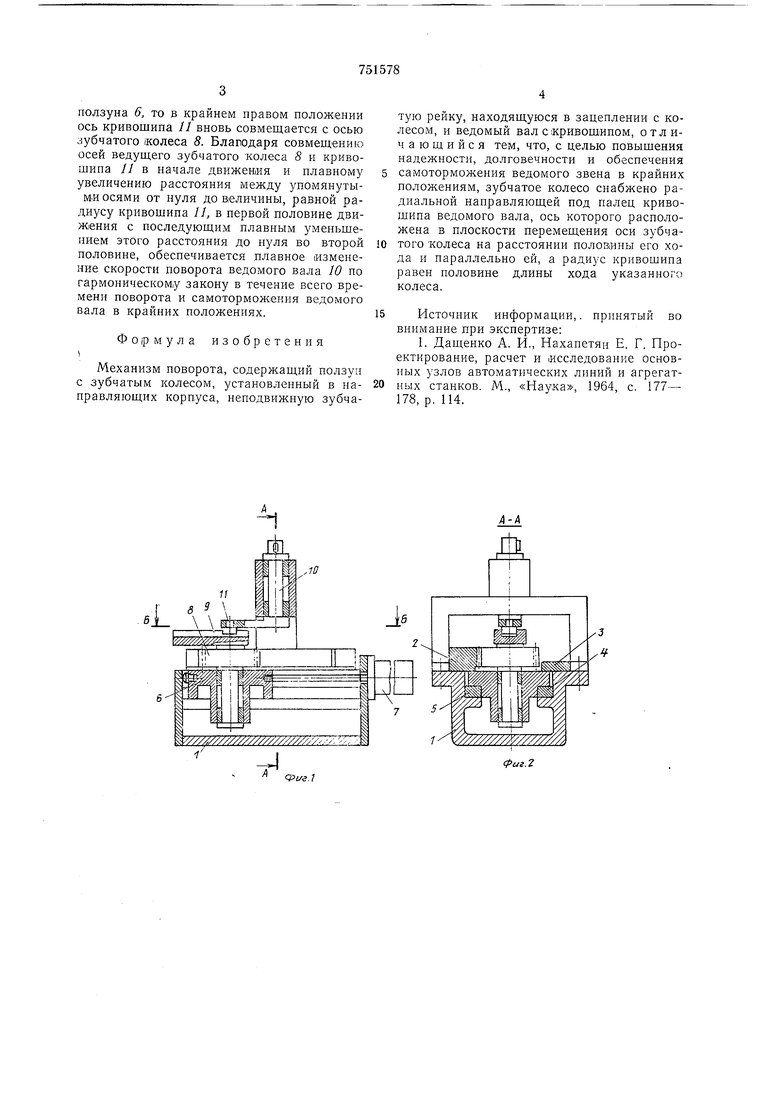

На фиг. 1 изображен механизм, разрез по плоскости движения оси ведущего зубчатого колеса; на фиг. 2 - разрез Л-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. I.

Механизм содержит корпус J с неподвижной рейкой 2 и направляющими 3, 4 }i 5, в которых установлен ползун 6 и гидравлический цилиндр 7 для привода возвратнопоступательного движения ползуна б. В подщипниках ползуна 6 установлено зубчатое колесо 8, снабженное радиальной направляющей 9, параллельной направлению перемещения ползуна 6. В подшипниках корпуса / установлен ведомый вал W с кривошипом 11, взаимодействующим с радильной направляющей 9. Ось ведомого вала 10 расположена в плоскости перемещения

10 оси зубчатого колеса 8 и параллельно этой оси, а ось кривошипа 11 совпадает с осью зубчатого колеса 8.

Радиус кривошипа 11 равен половине длины хода ползуна 6, а длина хода пол15зуна равна половине длины начальной окружности зубчатого колеса 8.

Механизм работает следующим образом.

20

При перемещении ползуна 6 вправо зубчатое колесо 8, обкатываясь на рейке 2, поворачивается ка 180° и перемещается на расстояние, равное половине длины начальной окружности. Вместе с зубчатым коле25сом 8 сложное движение вращения и поступательного перемещения совершает радиальная направляющая 9, которая, взаимодействуя с кривошипом 11, поворачивае-уна 180° ведомый вал 10. Так как радиус

30 кривощипа 11 равен половине длины хода

ползуна 6, то в крайнем правом положении ось кривошипа // вновь совмещается с осью ; убчатого колеса 8. Благодаря совмещению осей ведущего зубчатого колеса 8 и кривошипа 11 в начале движения и плавному увеличению расстояния между упомянутыми осями от нуля до величины, равной радиусу кривошипа 11, в первой половине движения с последующим плавным уменьшением этого расстояния до нуля во второй половине, обеспечивается плавное изменение скорости поворота ведомого вала 10 по гармоническому закону в течение всего времени поворота и самоторможения ведомого вала в крайних положениях.

Фо|рмула изобретения

Механизм поворота, содержащий ползун с зубчатым колесом, установленный в направляющих корпуса, неподвижную зубчасри Л

тую рейку, находящуюся в зацеплении с колесом, и ведомый вал с кривошипом, отличающийся тем, что, с целью повышения надежности, долговечности и обеспечения самоторможения ведомого звена в крайних положениям, зубчатое колесо снабжено радиальной направляющей под палец кривошипа ведомого вала, ось которого расположена в плоскости перемещения оси зубчатого колеса на расстоянии половины его хода и параллельно ей, а радиус кривошипа равен половине длины хода указанного колеса.

Источник информации,. принятый во внимание при экспертизе:

A-k

фиг.2

Авторы

Даты

1980-07-30—Публикация

1978-07-19—Подача