(54) МИКАЛЕНТНАЯ БУМАГА

| название | год | авторы | номер документа |

|---|---|---|---|

| Волокнистый материал | 1972 |

|

SU440467A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОЙ МАССЫ | 1992 |

|

RU2037002C1 |

| ВОЛОКНИСТАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ БУМАГИ И БУМАГА, ИЗГОТОВЛЕННАЯ С ПРИМЕНЕНИЕМ ЭТОЙ КОМПОЗИЦИИ | 2023 |

|

RU2809598C1 |

| Бумажная масса | 1988 |

|

SU1548303A1 |

| Огнестойкий материал | 2022 |

|

RU2810768C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ | 1972 |

|

SU359332A1 |

| МНОГОСЛОЙНАЯ БУМАГА ДЛЯ ИЗГОТОВЛЕНИЯ ЦЕННЫХ ДОКУМЕНТОВ, СОДЕРЖАЩАЯ УПРОЧНЯЮЩИЕ ПОЛОСЫ | 2010 |

|

RU2427468C1 |

| СИГАРЕТНЫЙ ФИЛЬТР И СИГАРЕТА | 1995 |

|

RU2130279C1 |

| Производство нетканого материала из полиэфирных волокон | 2024 |

|

RU2837477C1 |

| Способ изготовления декоративной бумаги | 1987 |

|

SU1454898A2 |

Изобретение относится к технологии целлюлозно-бумажного |П роязводства и может быть использовано в производстве различных технических .ВЛДОБ бумаги, налпример микалентной, относящейся к группе электроизоляционных бумаг.

Известен способ изготовления бумаги электротехнйчеокого назначения, по .которому достигается улучциение электроизоляционичых и механических свойств бумаги путел введения цианэтильных групп шропиткой бумаги 0,5-1,0% иным раствором цианэтилированного хитозана в 2%-ной уксуспой кислоте 1.

OiOHOBHbijM «едОСтатком известной бумаги является то, что для её изготовления используется ко-рютковолокнистое сьгрье (.целлюлоза), а не хлопковое натуральное волокно.

В связи с этКМ требуемые электротехнические характеристики достигаются путем введения в бумагу цианэтильных групп, которые получаются иутем дололиительного процесса Ю|б|работки щелочного хитозана акрилонитрилом, требующего времени.

Известна та;кжа 1М1Икал&нтная бумага, содержащая следующие компоненты, вес. %:

Хлопок81,0

Крахмал кукурузный19,0 2

Основные физако-.мехаш1ческие показатели бумаги этого состава следующие: разрущающее усилие в 1машинном направлении, Я (кгс), не менее 24,5 (2,); отно5 сительное удлинение в .мащинном надравлании, %, не менее 3,0; сопротивление надрыву полоски бумаги IB поперечном направлении, Н (кгс), не менее 8,8 (0,9). Приведенные значения (показателей «а10 чества известной микалентной бумаги низкие. Особенно это относится к таким важным свойствам :как разрушающее усилие И сопротивление надрыву бумаги. Тем не менее, нменно эти свойства определяют -ка15 чество микалентной бумаги. Разрущающее усилие в продольном направлении необ.чодимо ,как при переработке бумаги на миз аланту у непооредствениых пот|ребителей, так и при использовании ее в качестве

20 электроизоляЦ|Иснного материала в электромашиностроении.

Показатель сопротивления надрыву кромки бумаги важен для MexaiHw eoKou П(рочности елюдолластовой ленты (м ика25 ленты).

Низ-кая механическая Проч нОСть известной микалентной бумаги объясняется в значительной степени недостаточной склеивающей способностью обра батываю30 щего раствора, кото ,рый представляет собой крахмальный клейстер 6%-ной концвнврации.

.С друлой iCTOpOiHbi, -оо.став обрабатывающего раствора не (Обеспечив,ает -пребуем.ую степень удержания его в бумаге, за счет чего перерасходуется дефнцитное пищевое сырье - крахмал.

Целью изобретения является повыщение физико-механических свойств бумаги и увеличение степени удержания крахмала.

Для достижения указанной щели щредлагаамая микалент1Еая бумага дололиительно содержит хитозаи с оадержатием азота 6-8% я килематической вязкостью 15-45 сСт.

Соотношение компонентов следующее, вес. %:

волокно

66-77

22,94-33,84

0,06-0,16

Бумага .предлагаемого состава в отлиЧ|Ие от (известной не обладает ралее отшсченными (недостаткаМИ.

Объясняется это тем, что азотосодержащий полисахар.ид (будучи вБеданиым в состав бумаги Об|разует лрочные связи «хлолок-хитоза(Н, «крахамал-хитоза Н.

За (Счет лервых повышается прочность хлоП|Кавого волокна, что (Гюл:ожительны(м Об(разо1м (сказывается «а локазателях меха«Ической (прочлости бумаги, особенно сопротивлении её /надрьрву. За счет вторых обеспеч(И|вается ловышенмая прочлость листа бумаги в (Целом.

Процесс лроизводства 1м,И(калелтл(Ой бум.аги осуществляют следующим образо/м.

Хлолок-волокно через литатели-смеоители поступает в первый рыхлительный алрегат, где осво бождается от по(сторолл;их щримесей. Разрыхленное /волокно далее поступает в ва1рОЧ,лый (котел 1на х-имичеакую обработку. Обезж,ирен1ный хлоиок-волокло после варки промывают, затем следует кисловка с целью нейтрализации и последующая отделка раствором хлорной извести.

Отбеленное волокно снова промывают, затем после второй кисловки следует окончательная промывка.

Лромытое хлолковое .воло.кно выгружают .из чана и подвергают отжиму на центрифугах, после чего его нодают ла мокрый рыхлитель и сущллку.

Высу1Щан(ный хлолок запружают в лабазы для отлежки с щелью выра/вниван-ия влажности.

После суточной отлежки в лабазе хлолок подают в т репальную машилу для окончательного рыхлевия, выделаНИЯ coipa, тяжелых примесей и получения холстов.

Далее холсты перерабатывают (на малогабар;ИТ1ных чесальных машилах в равномерную лухлую ленту с одновременным удалением сора, коротких волокон. Полученлую ленту IB .20 сложений соединяют на лентоооедилительной 1мащи,не и ла.матывают (на (металлические гильзы, образуя холстики.

(Последующая олерация (Сводится к получелию бум-аги на бума 1поделательно(М агрегате. С этой целью ХОЛСТЛК1И залравляются на три чесальные мащины по 4 щтуки (На каждую. Прочесы с чесальных машин

поступают на наклонный транспортер, а с. него на горизонтальный и далее на сетку мокрой части мащины, представляющую собой клеильный пресс (систему валов) и ванну с проклеивающим раствором под ним.

Прочитанное и отжатое (на прессах бумаж(ное полопно далее поступает в сущильную часть, а затем, пройдя увлажнение, яа:матывается в рулоны на лакате буммаЩИЛЫ.

Добавление в клеевой раствор химического (Вспомогательного вещества хитоза1н (Способствует стабилиза(ции а рахмальиото .клейстера. В результате этого не лр(оисходит о.содалия .юрахмала в клеевой

ванне, .раствор используется пол1яо.стью, что даёт больщую зконом(ию |СЫрья ла вылуск Л родукцил.

Слособ изготовлекия .микалентной бумаги предлагаемого состава представлен в

г;(р(И Мврах.

Пример 1. Прочёсы из хлопкового волокна изготавли(вают .на Ш.игонской бумажной фабрике. В лриготовлевный рабочий раство.р 6%-но.го (крах1мального клейстера при 72-76° С при перемещивании доба.вляют5%чный раствор хитозана с содержанием азота 7% и К(И|нематической вязкостью 37 сСт из расч.ета 0,25% к весу крахмала. По истечении 3-5 мин приготовленлый (раствор лорциями то мере необходимости подают в клеевую .ванну бумагоделательного агрегата. Хлопко(вый .прочёс поступает ла клеильный пресс, где пролитывается л отжимается от избытка раствора, после чего влажное бумаж1ное .полотно поступает на .сушку -и ламотку в рулоны.

iCocTaB лолучел(ной бумаги следующий, JDP о/..

ciL.L. /о

Хл.ол.ковое волокно69,12

Крахмал30,80

Хитозан0,08

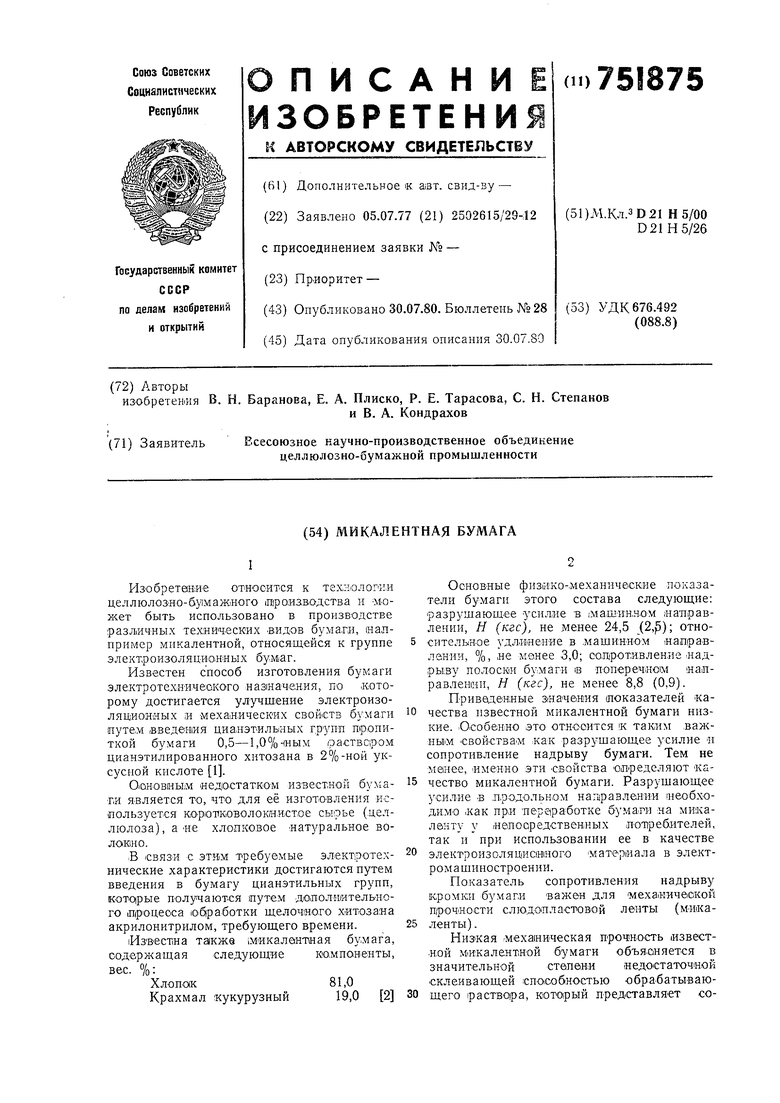

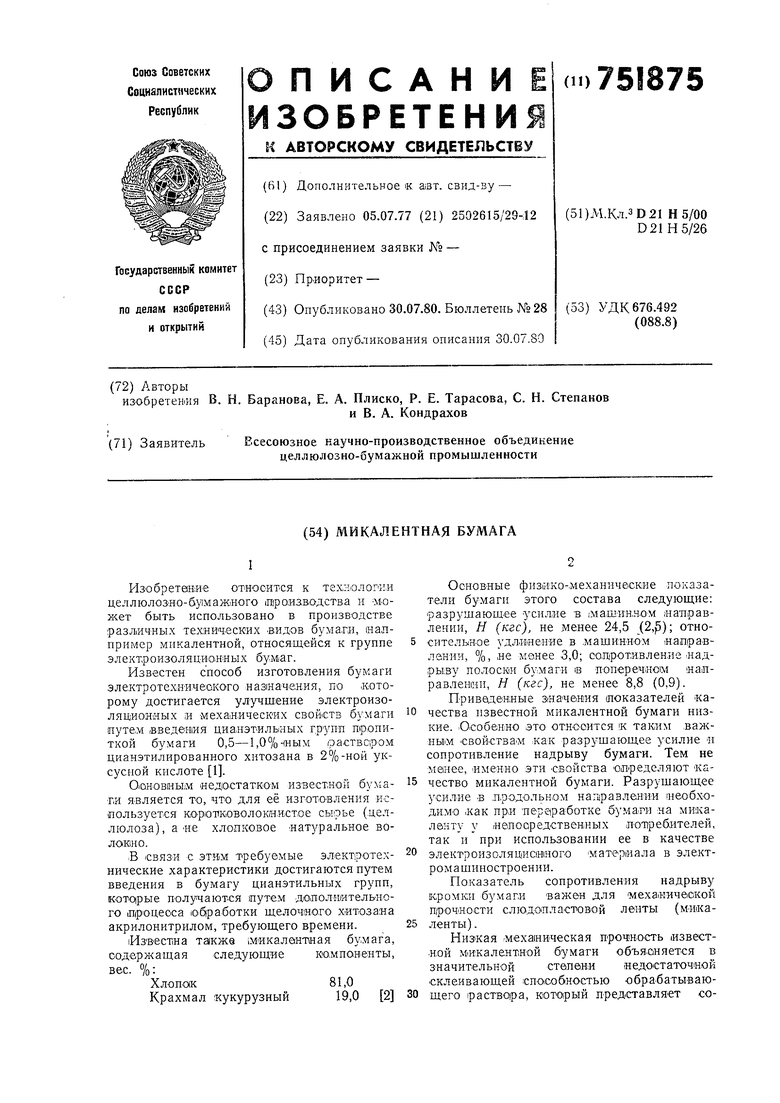

Дал(ные .по (качественным показателям бумаги, полученной по примеру 1, представлены в табл. 1.

Из данных таб.л.ицы 1 следует, что бумага предлагаем(ого состава увел ичивает удержание крахмала на 11,8% « лри ониженной массе хлопкового прочёса на 1,2 г позволяет лодуч.ить бумагу с более высокими качественными показателями. Так разрущающее усилие увеличивается на 16%, а соп|ротивление тадрьшу полоски бумаги - на 44%.

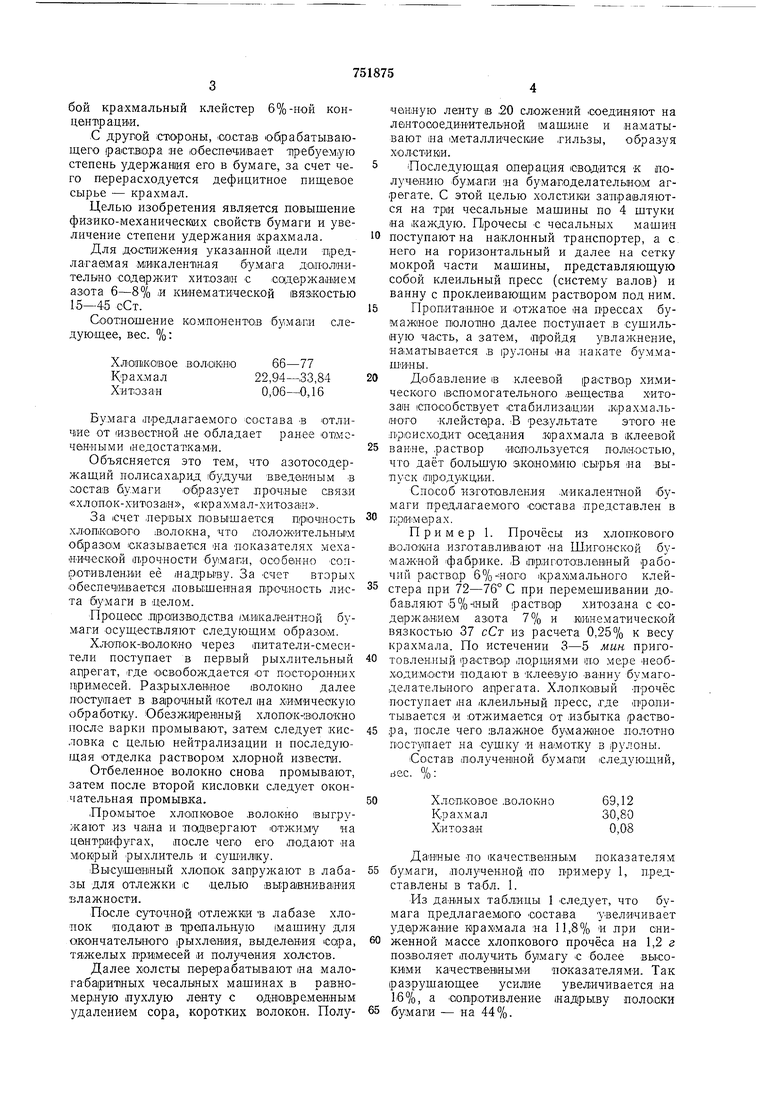

Hip И мер 2. Прочёсы из хлопкового волокна изготавливают ,на Шитонской бумажной фабр.ике. В приготовленный рабочий расивар 5%-|НОго .крахмального клейстера при 72-76° С при перемешивании добавляют 5%-ный раствор хитоза«а с Содержанием азота 7,8% и кинематической вязкостью 42 сСт яз расчета 0,25% к весу крахмала.

Из данных таблицы 2 следует, что бумага предлагаемого состава несмотря на снижение массы хлопкового прочеса на 0,9 г и использование обрабатывающего раствора крахмала с концентрацией 5% вместо 6% имела более высокие качественные показатели по сравнению с бумагой известного состава: разру щающее усилие увеличивается на 16%, относительное удлинение - на 17%, а сопротивление надрыву полоски бумаги - на .56%.

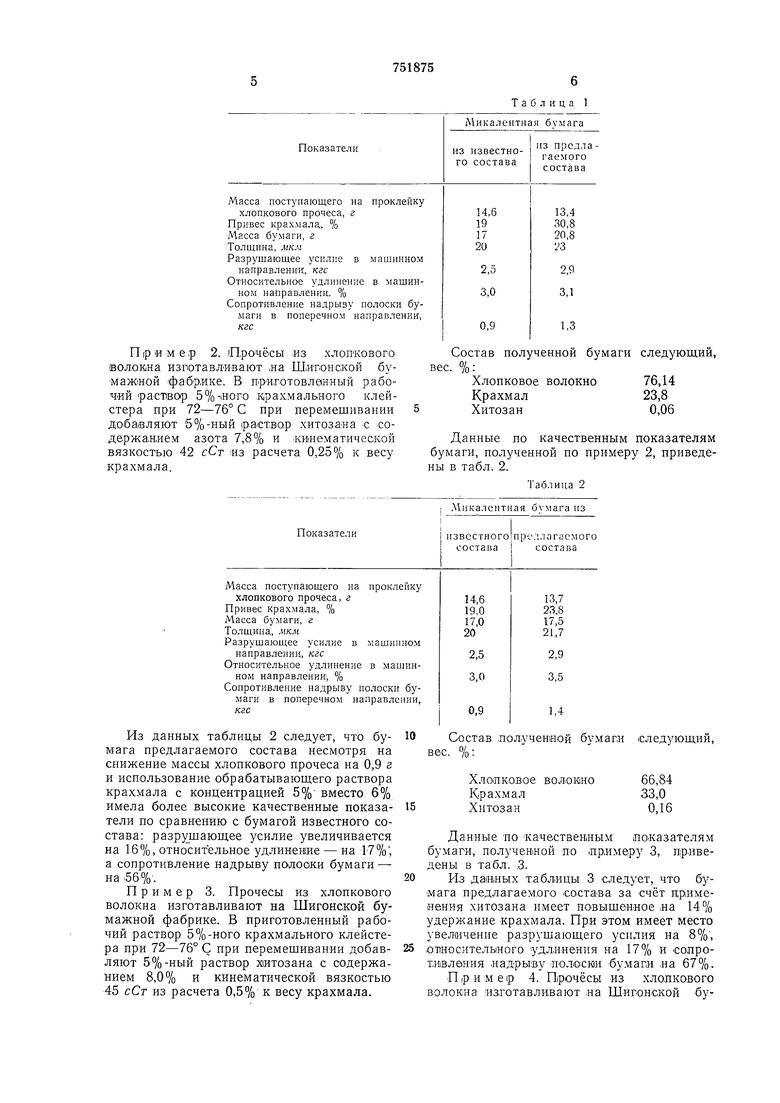

Пример 3. Прочесы из хлопкового волокна изготавливают на Шигонской бумажной фабрике. В приготовленный рабочий раствор 5%-ного крахмального клейстера при 72-76° С при перемешивании добавляют 5%-ный раствор Х1итозана с содержанием 8,0% и кинематической вязкостью 45 сСт из расчета 0,5% к весу крахмала.

Таблица 1

Состав полученной бумагиследующий, вес. %:

Хлопковое волокно76,14

Крахмал23,8 Хитозан0,06

Данные по качественным показателям бумаги, полученной по примеру 2, приведены в табл. 2.

Таблица 2

Состав .полученной бумаги вес. %:

ХлопкоВОе волокно

Крахмал

Хитозан

Данные по качественным показателям бумаги, полученной по лр.имеру 3, приведены в табл. ;3.

Из данных таблицы 3 следует, что бумага предлагаем.ого сОСтава за счёт применения хитозана имеет повыщенное на 14% удержание крахмала. При этом имеет место увеличение разрушающего усилия на 8%, относительного удлинения на 17% и сопротивления надрыву нолосми бумаги на 67%.

Пример 4. Прочёсы из хло.пкавого волокна изготавливают .на Шигонской буМасса поступающего

хлопкового прочеса, Привес крахмала, Масса бумаги, г Толщина, мкм Разрущающее усилие

направлении, кгс Относительное удлинение

ном направлении Сопротивление над

маги в поперечном

кгс

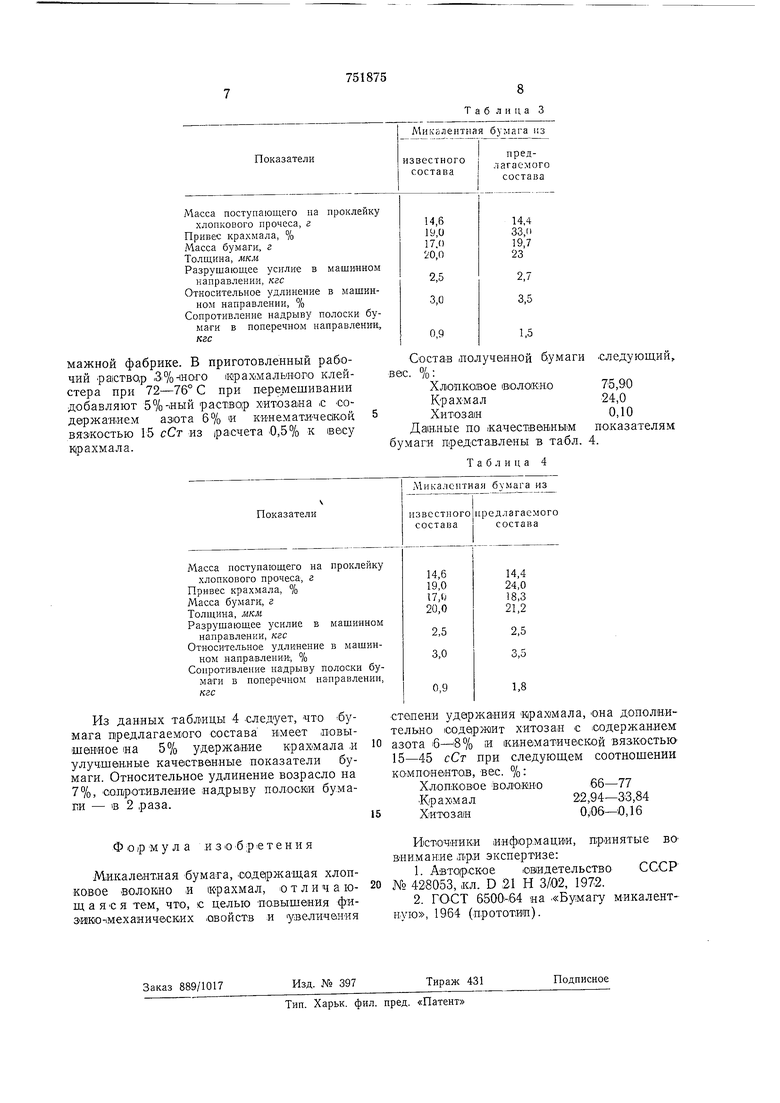

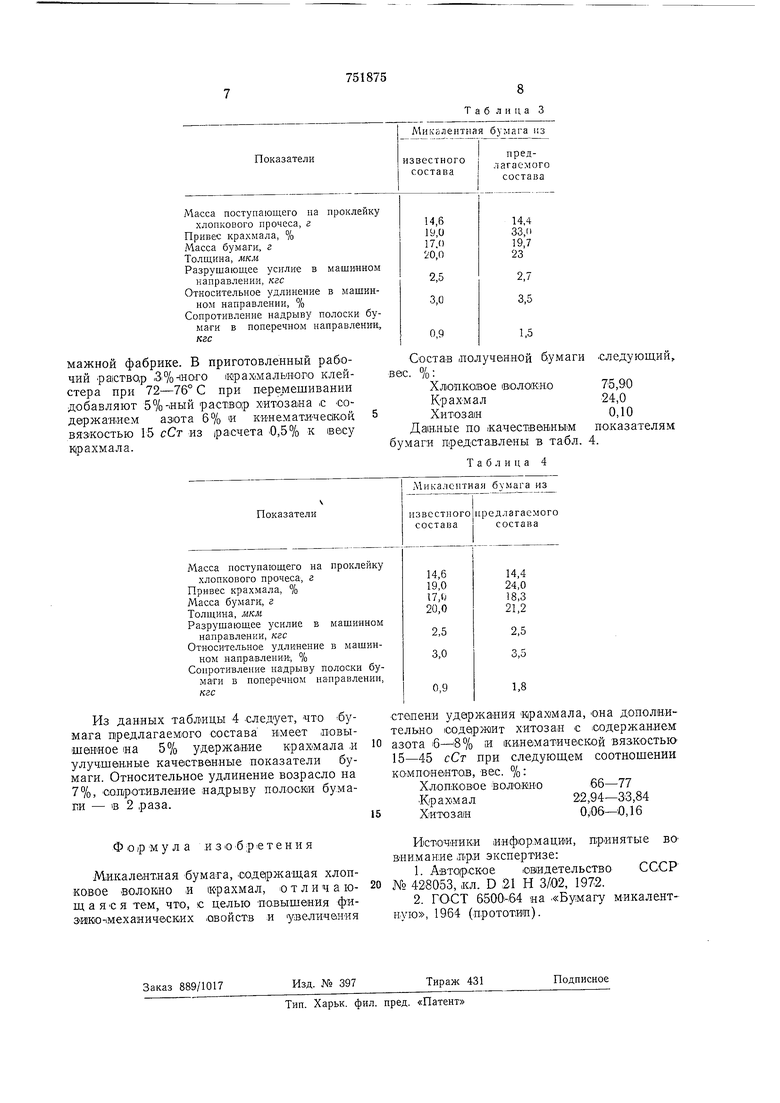

мажной фабрике. В приготовленный рабочий paiCTBO.p 3i%4HOiro «рахмальиого клейстера при 72-76° С при перемешивании добавляют 5%-1НЫЙ раст во;р хитозана .с €0держаиием азота 6% и ки«ематйчеакой вязкостью 15 сСт из расчета 0,5% к весу к рахмала.

8

Таблица 3

Состав лолученной бумаги следующий.

%:

ес.

Хлопковое 1ВОЛ0ККО

75,90 Крахмал 24,0 Хитозам 0,10 Да1н,ные по жачествеиньш показателям

бумаги представлены в табл. 4. Таблица 4

Микалентная бумага из

Авторы

Даты

1980-07-30—Публикация

1977-07-05—Подача