Изобретение относится к области горной промьашенности, в частности к машинам для бурения шпуров при проведении подготовительных выработок. Известен бурильный агрегат, у которого конец бурильной машины перемещается параллельно плоскости забоя при любых поворотах манипулятора Выход окончаний шпуров на одну плоскость при применении этого агрегата может быть обеспечен лишь при отсутствии надвигания бурильной машины на забой. Вследствие этого при забуривания из-за больших неровносте забоя буровая штанга далеко выходит из переднего люнета, изгибается и часто ломается. Известен бурильный агрегат, включающий механизм надвигания бурильной машины на забой и концевые выключате ли, установленные на его неподвижной части, которые фиксируют окончание бурения шпура 2. В зтом агрегате обеспечен выход концов шпура на одну плоскость независимо от неровности забоя при условии, что точка подвески неподвижной части механизма надвигания к манипулятору при перемещении манипулятор в пространстве всегда остается на одинаковом расстоянии от условной плоскости, параллельной плоскости забоя. Это снижает эффективность использования данного агрегата. Наиболее близким решением по технической сущности и достигаемому результату является бурильный агрегат, включающий основание, бурильную мгииину, гидроприводы подачи и надвигания ее на забой, манипулятор с устройством вывода переднего конца податчика на условную плоскость, паргшлельную плоскости забоя, концевой выключатель и сливные магистрали 3 . Недостатком устройства является то, что в нем весь гидропривод распора с установленным на нем выключателем перемещается относительно манипулятора. Это. вызывает необходимость подвода к ним гибких коммуникаций значительной длины. Такая конструкция ненадежиа в шахтных условиях, особенно для агрегатов с программным управлением, когда машинист на находится в забое, а перестановка бурильной машийы со шпура на шпур производится автоматически.

Целью изобретения является повьоше ние эксплуатационной надежности бурильного агрегата.

Поставленная цель достигается тем, что бурильный агрегат снабжен расходом :рным устройством, которов размецено с возможностью взаимодействия с концевым выключателем, установленным на основании, при этом противоположные входы расходомерного устройства сообщены через сливные магистрали соответственно с полостями гидроприво да подачи и надвигания бурильной машины на забой забоя.При этом расходоморное устройство может быть вьшолнено из гидравлического двигателя с винтовым механизмом, гайка которого установлена с возможностью взаимодействия с концевым выключателем.

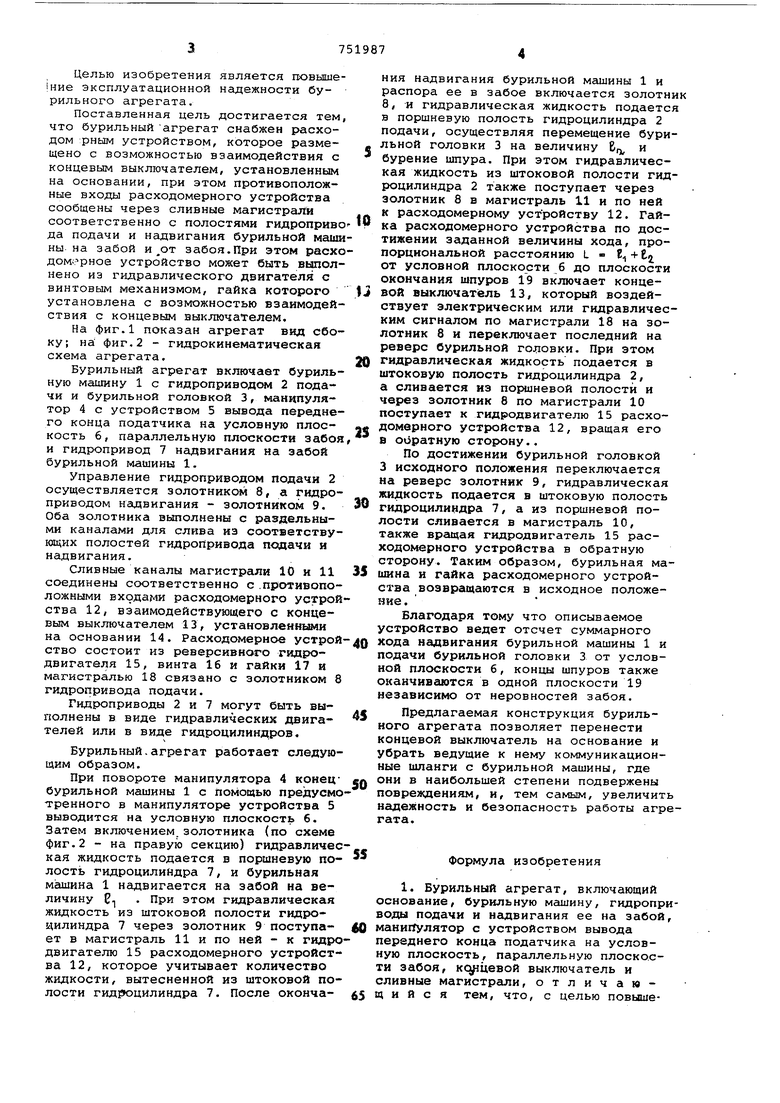

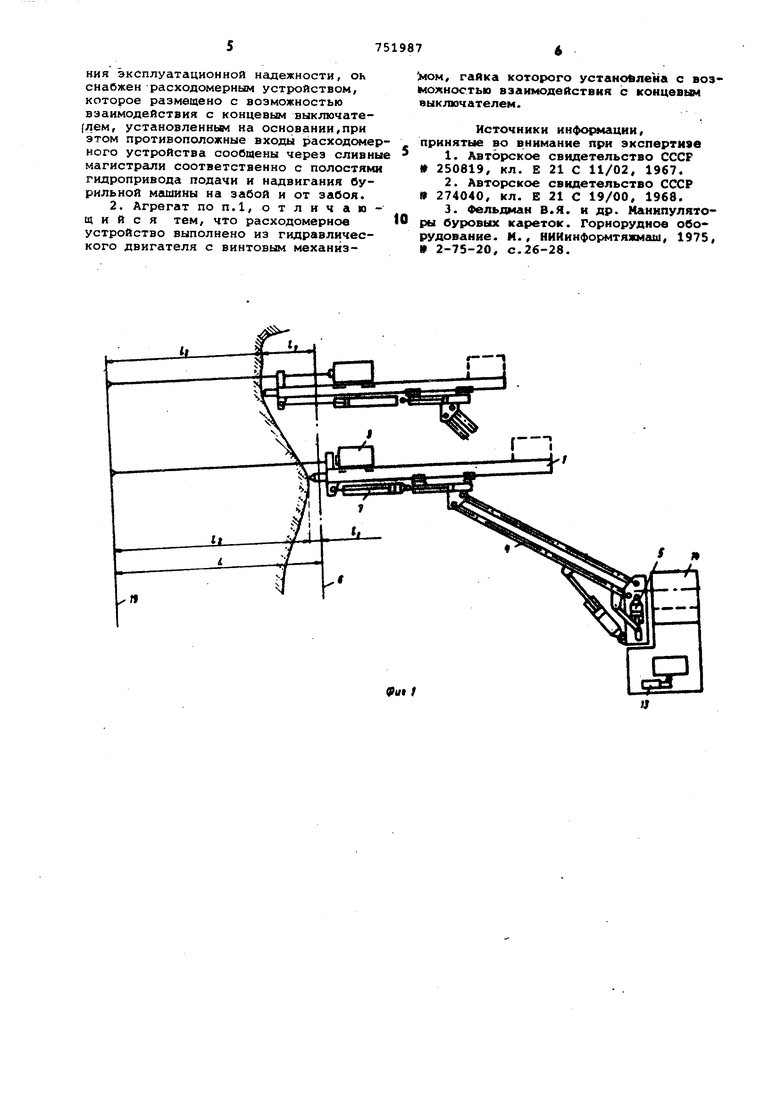

На фиг.1 показан агрегат вид сбоку; на фиг.2 - гидрокинематическая схема агрегата.

Бурильный агрегат включает бурильную машину 1 с гидроприводом 2 подачи и бурильной головкой 3, манипулятор 4 с устройством 5 вывода переднего конца податчика на условную плоскость 6, параллельную плоскости забоя и гидропривод 7 Нсщвигания на забой бурильной машины 1.

Управление гидроприводом подачи 2 осуществляется золотником 8, а гидроприводом надвигания - золотиикс5М 9. Оба золотника выполнены с раздельными каналами для слива из соответствующих полостей гидропривода подачи и надвигания.

Сливные каналы магистрали 10 и 11 соединены соответственно с.противоположными входами расходомерного устройства 12, взаимодействующего с концевым выключателем 13, установленными на основании 14. Расходомернов устройство состоит из реверсивного гидродвигателя 15, винта 16 и гайки 17 и магистралью 18 связано с золотником 8 гидропривода подачи.

Гидроприводы 2 и 7 могут быть выполнены в виде гидравлических двигателей или в виде гидроцилиндров.

Бурильный.агрегат работает следующим образом.

При повороте манипулятора 4 конец бурильной машины 1 с помощью предусмотренного в манипуляторе устройства 5 выводится на условную плоскость 6. Затем включением.золотника (по схеме фиг.2 - на правую секцию) гидравлическая жидкость подается в поршневую полость гидроцилийдра 7, и бурильная машина 1 надвигается на забой на величину EI . При этом гидравлическая жидкость из штоковой полости гидроцилиндра 7 через золотник 9 поступает в магистраль 11 и по ней - к гидродвигателю 15 расходомерного устройства 12, которое учитывает количество жидкости, вытесненной из штоковой полости гидрюцИлиндра 7. После окончания надвигания бурильной машины 1 и распора ее в забое включается золотн 8, и гидравлическая жидкость подаетс в поршневую полость гидроцилиндра 2 подачи, осуществляя перемещение бурильной головки 3 на величину В,,, и бурение шпура. При этом гидравлическая жидкость из штоковой полости гидроцилиндра 2 также поступает через золотник 8 в магистраль 11 и по ней к расходомерному устройству 12. Гайка расходомерного устройства по достижении заданной величины хода, пропорциональной расстоянию L - от условной плоскости б до плоскости окончания шпуров 19 включает концевой выключатель 13, который воздействует электрическим или гидравлическим сигналом по магистрали 18 на золотник 8 и переключает последний на реверс бурильной головки. При этом гидравлическая жидкость подается в штоковую полость гидроцилиндра 2, а сливается из поршневой полости и через золотник 8 по магистрали 10 поступает к гидродвигателю 15 расходомерного устройства 12, вращая его в ойратную сторону..

По достижении бурильной головкой 3 исходного положения переключается на реверс золотник 9, гидравлическая жидкость подается в штоковую полость гидроцилиняра 7, а из поршневой полости сливается в магистраль 10, также вргицая гидродвигатель 15 расходомерного устройства в обратную сторону. Таким образом, бурильная машина и гайка расходомерного устройства возвращаются в исходное положение.

Благодаря тому что описываемое устройство ведет отсчет суммарного хода надвигания бурильной машины 1 и подачи бурильной головки 3 от условной плоскости 6, концы шпуров также оканчиваются в одной плоскости 19 независимо от неровностей забоя.

Предлагаемая конструкция бурильного агрегата позволяет перенести концевой выключатель на основание и убрать ведущие к нему коммуникационные шланги с бурильной машины, где они в наибольшей степени подвержены повреждениям, и, тем самым, увеличит надежность и безопасность работы агргата.

формула изобретения

1. Бурильный агрегат, включающий основание, бурильную машину, гидроприводы подачи и надвигания ее на забой, манигГулятор с устройством вывода переднего конца податчика на условную плоскость, параллельную плоскости забоя, концевой выключатель и сливные магистрали,отличающий с я тем, что, с целью повышения эксплуатационной надежности, он снабжен расходомерным устройством, которое размещено с возможностью взаимодействия с концевым выключате(лем, установленным на основании,при этом противоположные входы расходомерного устройства сообщены через сливиые магистрали соответственно с полостями гидропривода подачи и надвигания бурильной машины на забой и от забоя.

2. Агрегат по п.1, о т л и ч а ю щ и и с я тем, что расходомериое устройство выполнено из гидравлического двигателя с винтовым механиз ом, гайка которого установлена с возможностью взаи юдействня с концевым выключателем.

Источники информации, принятые во внимание при экспертмае

1.Авторское свидетельство СССР 250819, кл. Е 21 С 11/02, 1967.

2.Авторское свидетельство СССР 9 274040, кл. Е 21 С 19/00, 1968.

3.Фельдман В.Я. и др. Маиипуляторы буровых кареток. Горнорудное обо рудование. И., НИИинформтяжмаш, 1975, 2-75-20, 0.26-28.

| название | год | авторы | номер документа |

|---|---|---|---|

| Буровая каретка | 1978 |

|

SU747996A1 |

| МАНИПУЛЯТОР | 1973 |

|

SU373398A1 |

| Устройство для бурения шпуров и скважин | 1980 |

|

SU939758A1 |

| Гидросистема бурильной установки | 1980 |

|

SU907234A1 |

| Буровая каретка | 1975 |

|

SU603747A1 |

| БУРИЛЬНАЯ МАШИНА | 1994 |

|

RU2084626C1 |

| Бурильная установка горной машины | 1981 |

|

SU968375A1 |

| Гидравлическая бурильная установка | 1980 |

|

SU945416A1 |

| Горная машина | 1985 |

|

SU1286765A1 |

| Гидравлическая бурильная машина | 1991 |

|

SU1803551A1 |

. г

Авторы

Даты

1980-07-30—Публикация

1977-12-30—Подача