1

Изобретение относится к технологии изготовления элементов высоковольтной изоляции из эпоксидных компаундов горячего отверждения.

Известен способ получения литой изоляции на основе эпоскидных смол горячего отверждения, по которому предварительно обезгаженный под вакуумом компаунд заливают в форму и производят ее равномерный нагрев 1.

По известному способу для изготовления ответственных элементов высоковольтной изоляции требуется достаточно сложное и громоздкое оборудование и .оснастка. Заливочные формы в этом случае должны быть снабжены литниковыми устройствами, обеспечивающими подачу компаунда в форму снизу. Только при этом условии удается вытеснить воздушные включения из формы и заливаемых деталей. При этом форма должна обладать большой теплоемкостью (быть металлоемкой). Это нужно для компенсации колебаний температуры за счет тепловой инерции формы, а также компенсации неравномерности нагрева по высоте в рабочем объеме печи за счет теплопередачи вдоль самой формы. Заливка должна

производиться в вакууме (или хуже на воздухе) с последующим помещением залитой формы в специальный обогреваемый автоклав с попеременным вакуумированием и уплотнением сжатым воздухом залитого - в форму изделия.

Рассмотренный технологический процесс является весьма трудоемким и требует для своего осуществления сложного и громоздкого оборудования и оснастки.

К недостаткам данного способа следует

10 также отнести крайнюю сложность или даже невозможность изготовления им протяженных деталей сложной конфигурации с утолщениями на концах. Обусловлено это тем, что в результате усадки компаунда при его отверждении в средней части изделия, за крепленного в форме расщиряющимися на концах частями, возникают опасные усадочные напряжения, способные вызвать разрушение изделия.

Кроме того, следует отметить, что эпоксидные компаунды даже при наличии твердых наполнителей, обладают более высокими коэффициентами теплового расширения, чем металлические заливочные формы. В связи с этим для предотвращения разрушения заливаемого изделия сложной конфигурации, при его остывании, а также для облегчения извлечения изделия из формы, разборку форм необходимо производить в горячем состоянии. Это обстоятельство также усложняет производственный процесс и повышает требования по технике безопасности (разборка горячих форм связана с выделением токсичных испарений).

Цель изобретения - предотвращение разрушения изделий под действием усадочных напряжений и удаления из них воздушных включений.

Указанная цель достигается тем, что нагревают нижнюю часть формы до температуры полного отверждения компаунда, после чего зону нагрева перемещают со скоростью 0,2-0,7 мм/мин и при этом поддерживают на границе между зоной отвержденного и жидкого компаунда перепад температур 15-25°С.

В предлагаемом способе заливочная форма заполняется пре.а,варительно обезгаженным в вакууме компаундом горячего отверждения через ее открытую верхнюю часть. При этом форма изготавливается таким образом, чтобы при отливке наиболее протяженный размер изделия располагался бы вертикально. Отверждение производится не по всему объему одновременно, а позонно снизу вверх путем постепенного расширения зоны нагрева формы. Боагодаря тому, что отверждение компаунда нечинается раньше всего в самом горячем месте, в нижней части формы компаунд, постепенно уплотняясь, вытесняет вверх воздушные включения, оставшиеся в форме или в заливаемой арматуре. В виде пузырей этот воздух поднимается через жидкую массу к наружной открытой поверхности формы и тем самым удаляется из заливаемого изделия. Постепенный подъем зоны вязкотекучего состояния компаунда, являющейся переходной между отвержденной и жидкой зонами залитого компаунда, обеспечивает полное удаление всех воздушных включений во всем объеме отливаемого изделия, благодаря чему обеспечивается его высокая электрическая прочность.

Кроме того, усадка нижней Участи литого изделия происходит тогда, когда верхняя его часть находится в жидком состоянии. Поэтому в средней части изделия не могут возникнуть опасные разрушающие напряжения. Экспериментальные исследования показали, что для обеспечения надежного вытеснения воздушных включений и предотвращения появления разрушающих усадочных напряжений в отливаемом изделии перемещение границы отвержденной зоны компаунда должно происходить снизу вверх со скоростью, лежащей в пределах 0,2- 0,7 мм/мин. При этом перепад температур на границе переходной зоны между стеклообразным ( отвержденным) и высокоэластичным (жидким) физическими состояниями компаунда должен составлять 15-25°С. Эта температура определяется, естественно, типом выбранного компаунда, а также установленной длительностью процесса отверждения.

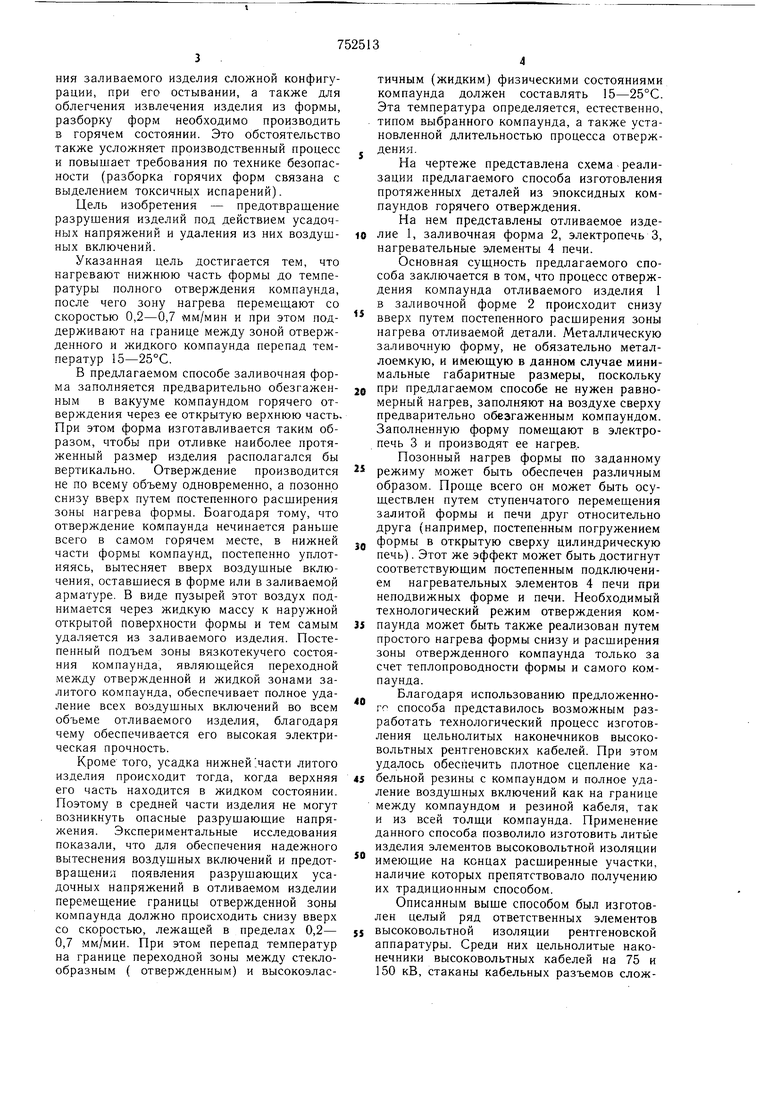

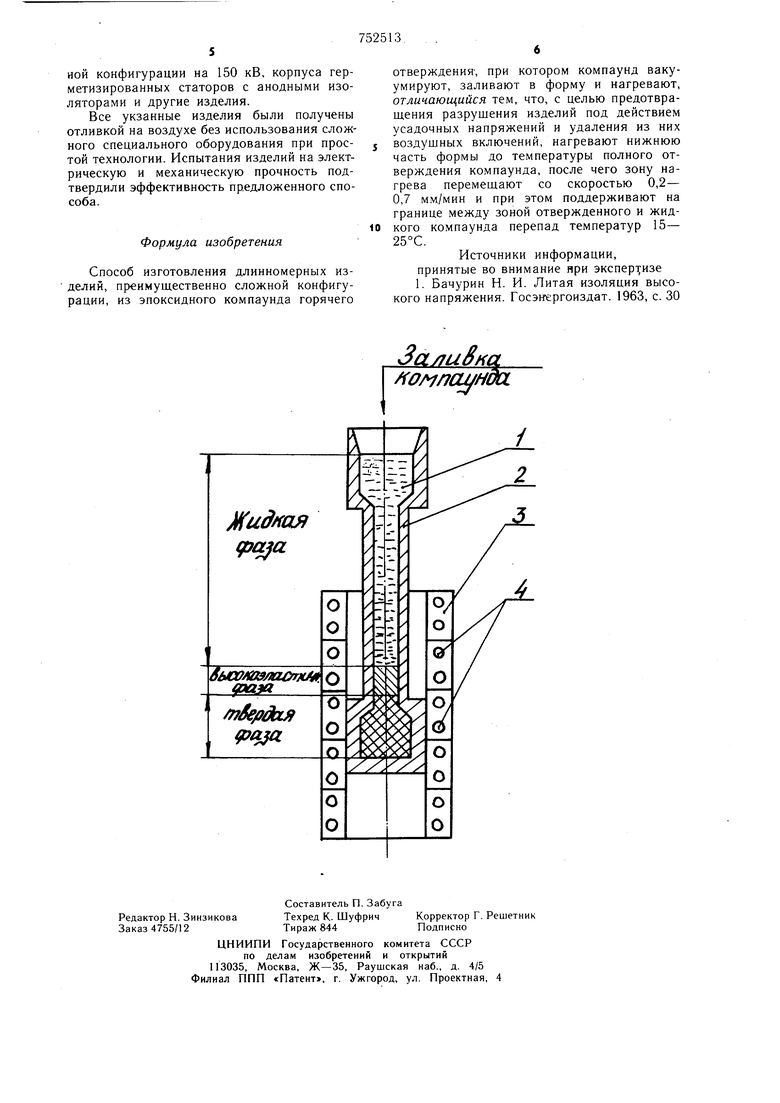

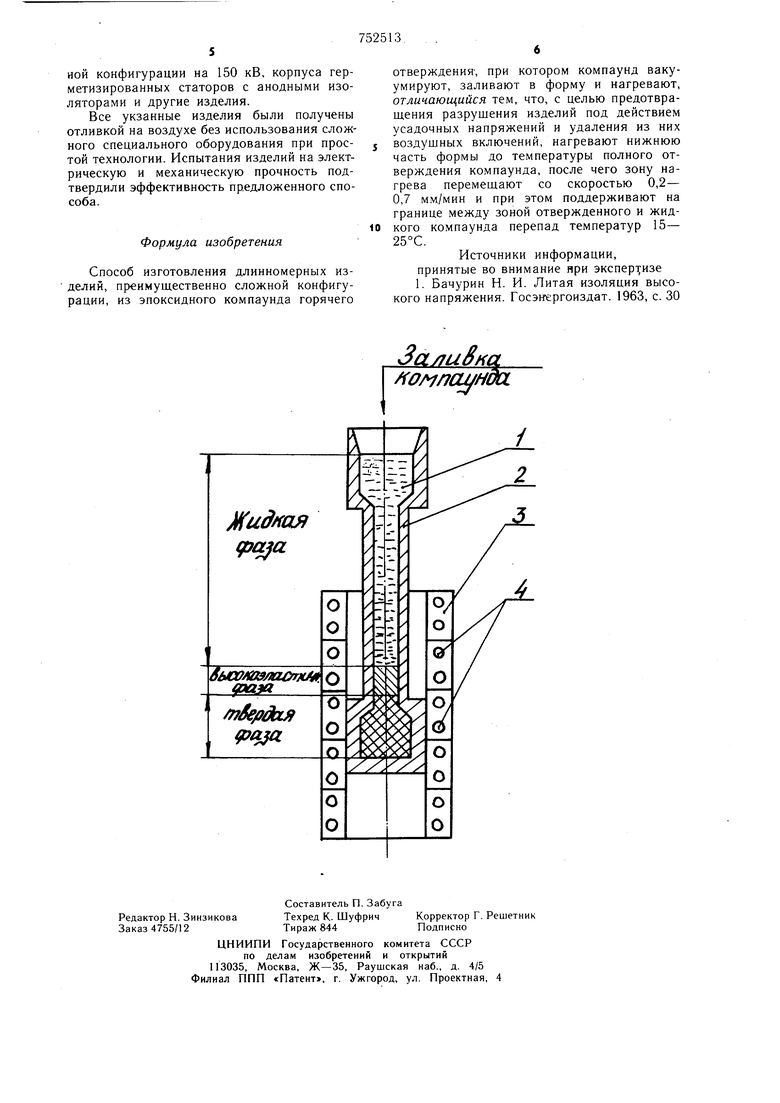

На чертеже представлена схема реализации предлагаемого способа изготовления протяженных деталей из эпоксидных компаундов горячего отверждения.

На нем представлены отливаемое изделие 1, заливочная форма 2, электропечь 3, нагревательные элементы 4 печи.

Основная сущность предлагаемого способа заключается в том, что процесс отверждения компаунда отливаемого изделия 1 в заливочной форме 2 происходит снизу вверх путем постепенного расширения зоны нагрева отливаемой детали. Металлическую заливочную форму, не обязательно металлоемкую, и имеющую в данном случае минимальные габаритные размеры, поскольку

при предлагаемом способе не нужен равномерный нагрев, заполняют на воздухе сверху предварительно обезгаженным компаундом. Заполненную форму помещают в электропечь 3 и производят ее нагрев..

Позонный нагрев формы по заданному

5 режиму может быть обеспечен различным образом. Проще всего он может быть осуществлен путем ступенчатого перемещения залитой формы и печи друг относительно друга (например, постепенным погружением

j формы в открытую сверху цилиндрическую печь). Этот же эффект может быть достигнут соответствующим постепенным подключением нагревательных элементов 4 печи при неподвижных форме и печи. Необходимый технологический режим отверждения компаунда может быть также реализован путем простого нагрева формы снизу и расширения зоны отвержденного компаунда только за счет теплопроводности формы и самого компаунда.

Благодаря использованию предложенного способа представилось возможным разработать технологический процесс изготовления цельнолитых наконечников высоковольтных рентгеновских кабелей. При этом удалось обеспечить плотное сцепление кабельной резины с компаундом и полное удаление воздушных включений как на границе между компаундом и резиной кабеля, так и из всей толщи компаунда. Применение данного способа позволило изготовить лить1е

изделия элементов высоковольтной изоляции

имеющие на концах расширенные участки, наличие которых препятствовало получению их традиционным способом.

Описанным выще способом был изготовлен целый ряд ответственных элементов высоковольтной изоляции рентгеновской аппаратуры. Среди них цельнолитые наконечники высоковольтных кабелей на 75 и 150 кВ, стаканы кабельных разъемов сложной конфигурации на 150 кВ, корпуса герметизированных статоров с анодными изоляторами и другие изделия.

Все укзанные изделия были получены отливкой на воздухе без использования сложного специального оборудования при простой технологии. Испытания изделий на электрическую и механическую прочность подтвердили эффективность предложенного способа.

Формула изобретения

Способ изготовления длинномерных изделий, преимущественно сложной конфигурации, из эпоксидного компаунда горячего

отверждения-, при котором компаунд вакуумируют, заливают в форму и нагревают, отличающийся тем, что, с целью предотвращения разрущения изделий под действием усадочных напряжений и удаления из них воздущных включений, нагревают нижнюю часть формы до температуры полного отверждения компаунда, после чего зону нагрева перемещают со скоростью 0,2- 0,7 мм/мин и при этом поддерживают на границе между зоной отвержденного и жидкого компаунда перепад температур 15- 25°С.

Источники информации, принятые во внимание ири экспер изе 1. Бачурин Н. И. Литая изоляция высокого напряжения. Госэкергоиздат. 1963, с. 30

За/гийнс

о/ лаунс

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления высоковольтного изолятора | 1984 |

|

SU1220017A1 |

| Способ изготовления литой изоляции токопроводов | 2021 |

|

RU2755923C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕРМЕТИЧНОГО ЭЛЕКТРОМЕХАНИЧЕСКОГО УСТРОЙСТВА | 2014 |

|

RU2583377C2 |

| ЭЛЕКТРОИЗОЛЯЦИОННЫЙ ЗАЛИВОЧНЫЙ КОМПАУНД | 2008 |

|

RU2356116C1 |

| Способ изготовления изолирующих устройств герметичных вводов кабелей | 1989 |

|

SU1712968A1 |

| Электроизоляционная композиция холодного отверждения | 1979 |

|

SU773740A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЛАГОЗАЩИТНОГО ЗАЛИВОЧНОГО КОМПАУНДА | 1993 |

|

RU2063412C1 |

| ТРАНСФОРМАТОР ТОКА С ЛИТОЙ ИЗОЛЯЦИЕЙ | 1992 |

|

RU2046425C1 |

| СПОСОБ ГЕРМЕТИЗАЦИИ РАДИОЭЛЕКТРОННОГО БЛОКА | 1988 |

|

SU1651767A1 |

| СПОСОБ ЗАПОЛНЕНИЯ ПОЛОСТИ ДЕТАЛИ СЛОЖНОЙ КОНФИГУРАЦИИ ВЯЗКОТЕКУЧЕЙ СРЕДОЙ | 2019 |

|

RU2700076C1 |

Авторы

Даты

1980-07-30—Публикация

1977-12-27—Подача