изводят заливку термореактивного компаунда в форму. Вакуум снимают после начала перехода компаунда в твердое состояние и производят окончательное отверждение. Величина зазора выбирается из условия растяжения оболочки на величину, превосходящую в 1,5 - 2 раза величину усадки компаунда. Прижатие оболочки к стенке формы можно

Изобретение относится к технологии изготовления элементов литой высоковольтной изоляции.

Цель изобретения - повышение качества и упрощение .технологии изготовления.

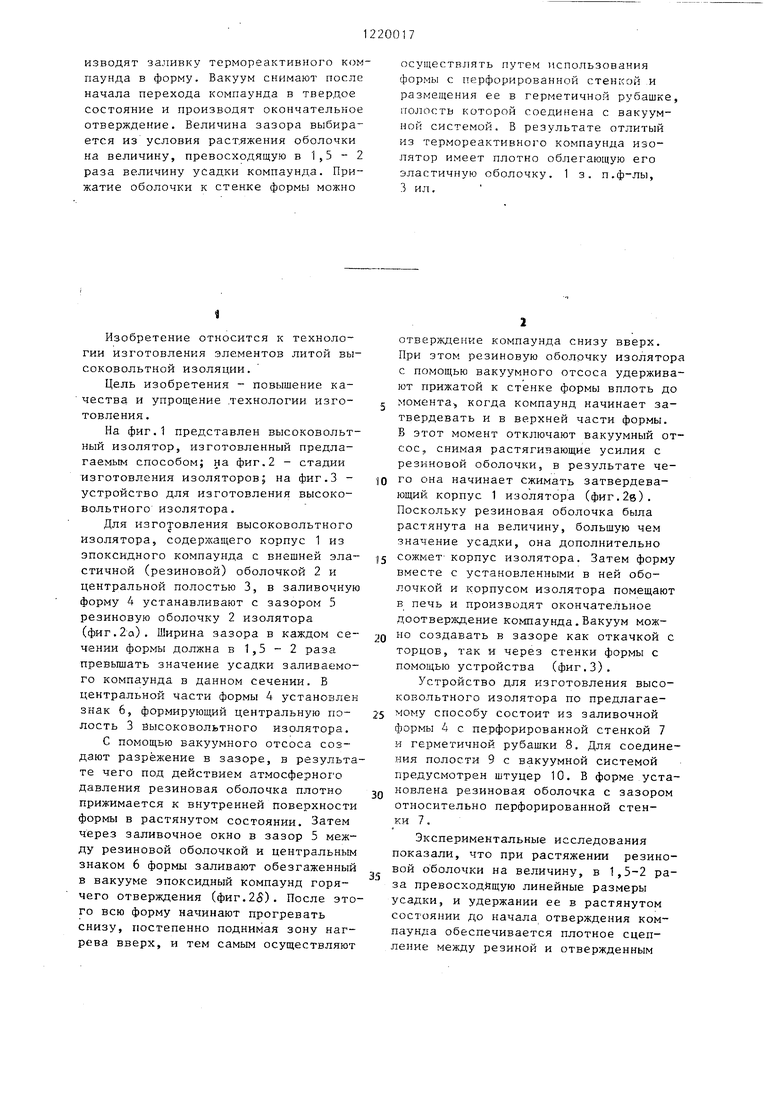

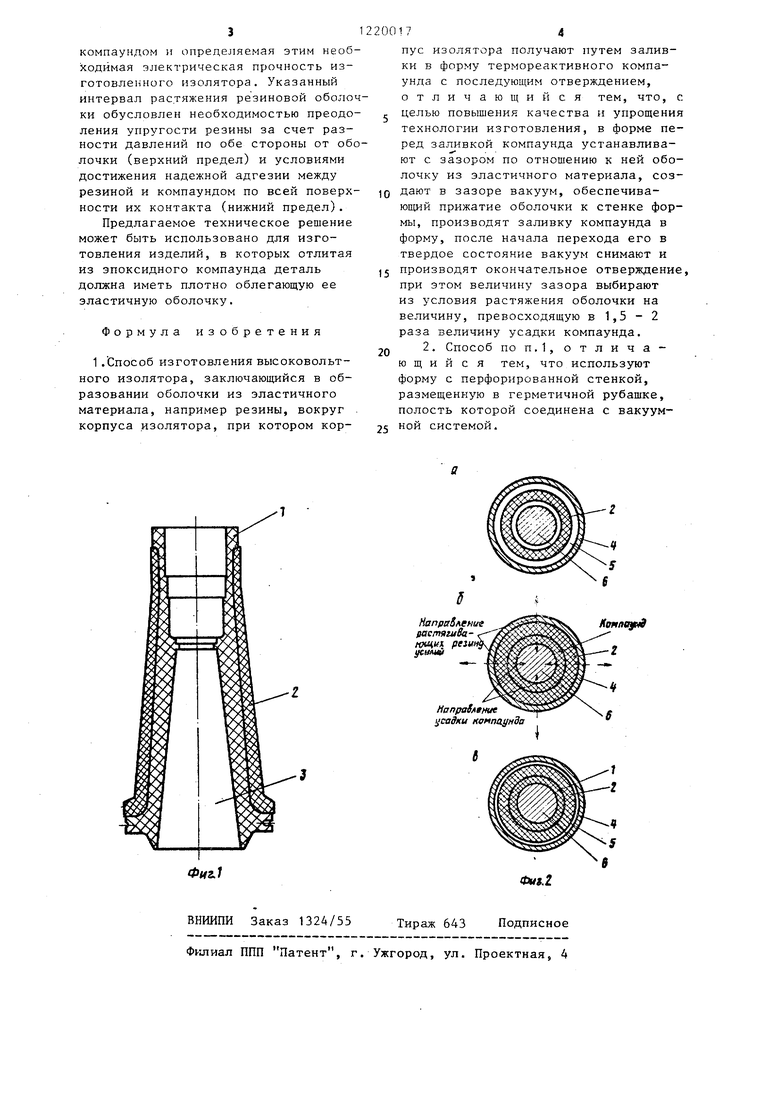

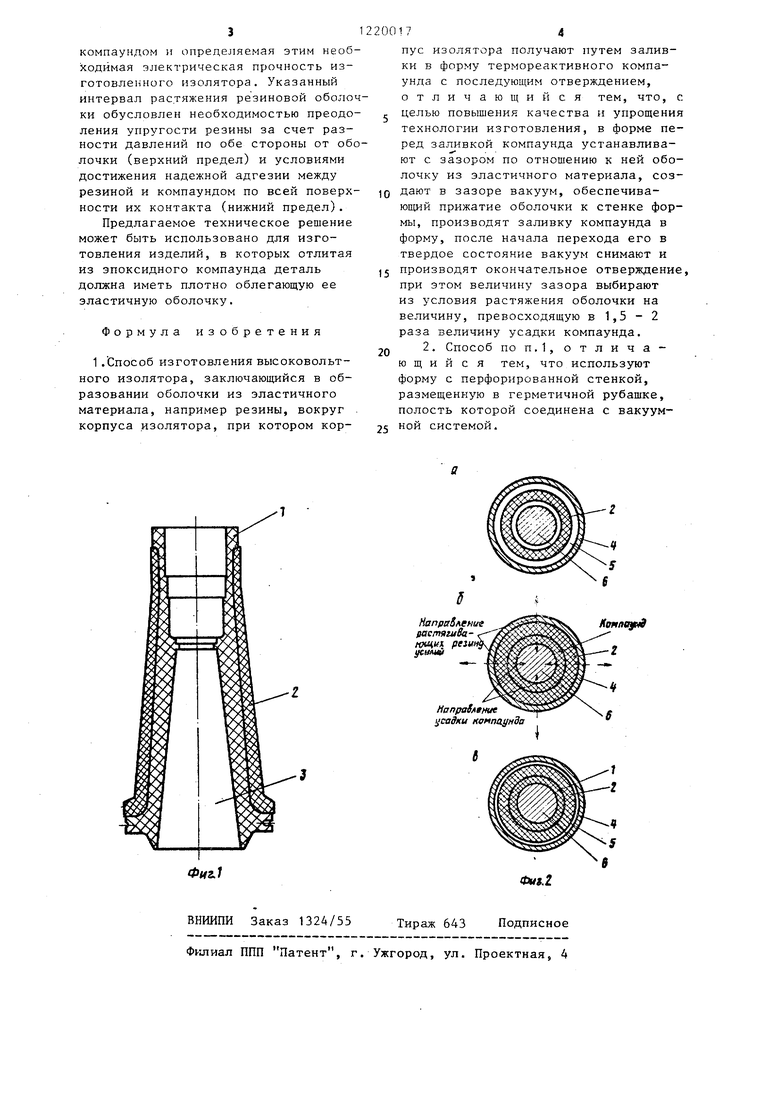

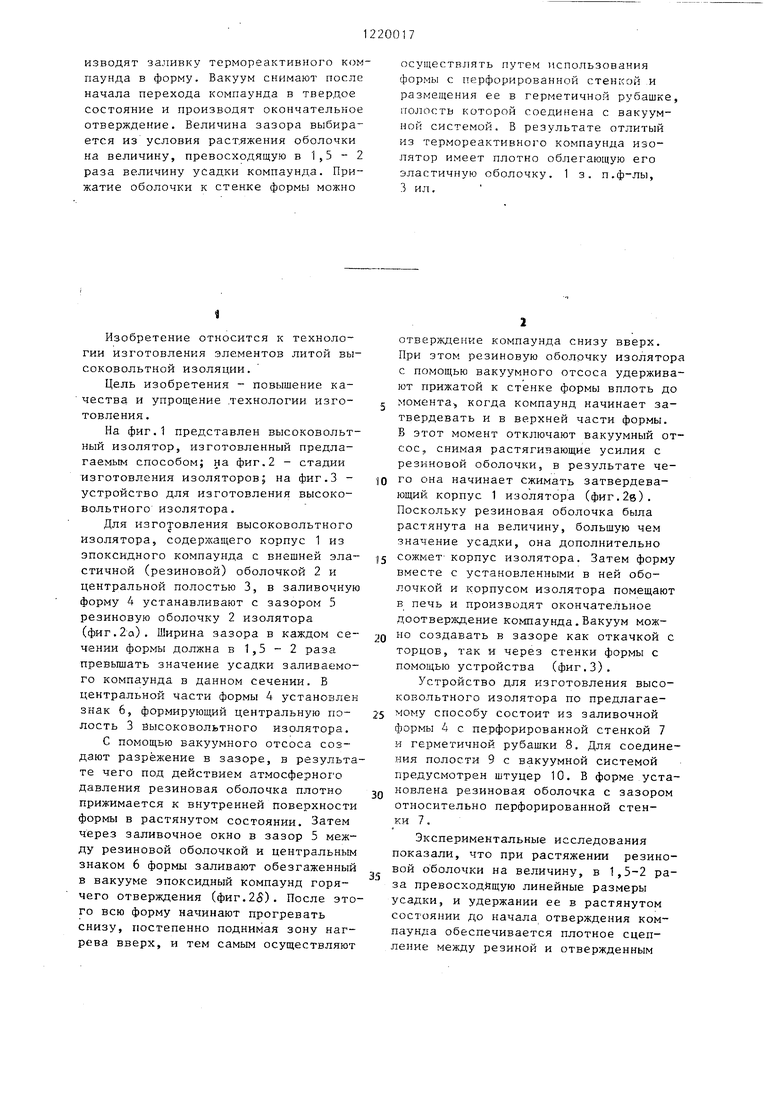

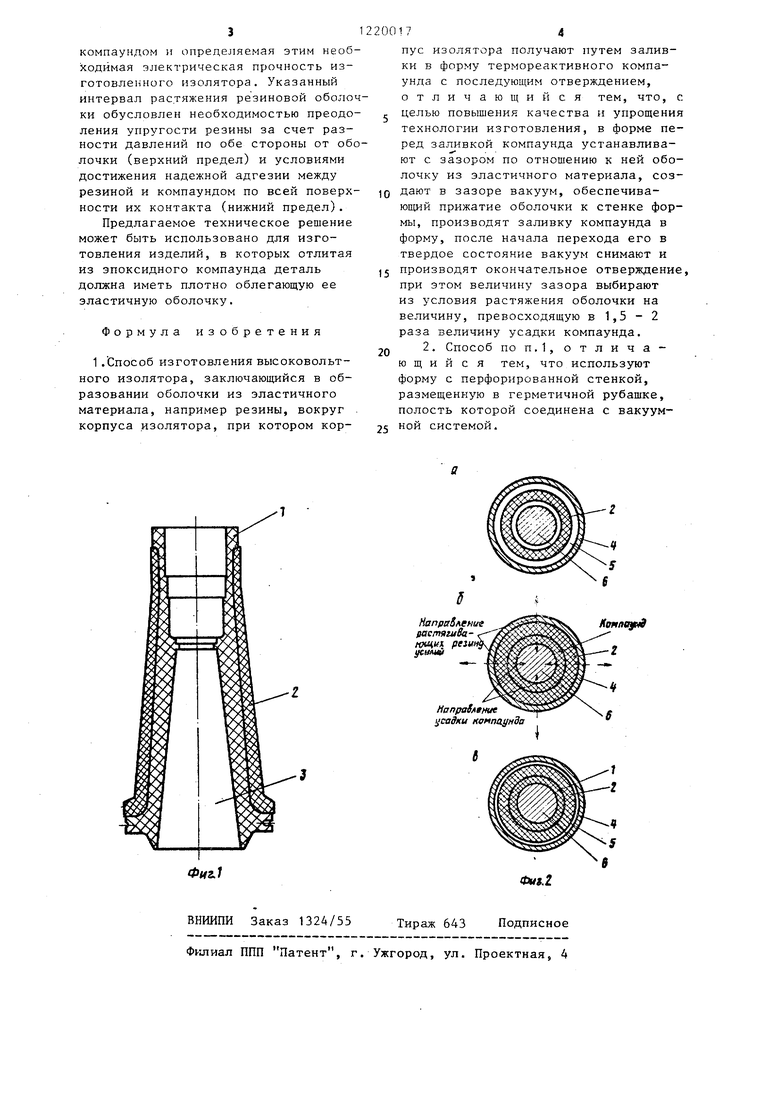

На фиг.1 представлен высоковольтный изолятор, изготовленный предлагаемым способом; на фиг.2 - стадии изготовления изоляторов; на фиг.З - устройство для изготовления высоковольтного изолятора.

Для изготовления высоковольтного изолятора, содерл ащего корпус 1 из эпоксидного компаунда с внешней эластичной (резиновой) оболочкой 2 и центральной полостью 3, в заливочную форму 4 устанавливают с зазором 5 резиновую оболочку 2 изолятора (фиг.2а). Ширина зазора в каждом сечении формы должна в 1,5-2 раза превьшать значение усадки заливаемого компаунда в данном сечении. В центральной части формы 4 установлен знак 6, формирующий центральную полость 3 Высоковольтного изолятора.

С помощью вакуумного отсоса создают разрежение в зазоре, в результате чего под действием атмосферног о давления резиновая оболочка плотно прижимается к внутренней поверхности формы в растянутом состоянии. Затем через заливочное окно в зазор 5 между резиновой оболочкой и центральным знаком 6 формы заливают обезгаженный в вакууме эпоксидный компаунд горячего отверждения (фиг.25). После этого всю форму начинают прогревать снизу, постепенно поднимая зону нагрева вверх, и тем самым осуществляют

осуществлять путем использования формы с перфорированной стенкой и размещения ее в герметичной рубашке, полость которой соединена с вакуумной системой. В результате отлитый из термореактивного компаунда изолятор имеет плотно облегающую его эластичную оболочку. 1 з. п.ф-лы, 3 ил.

отвер кдение компаунда снизу вверх. При зтом резиновую оболочку изолятора с помощью вакуумного отсоса удерживают прижатой к стенке формы вплоть до момента когда компаунд начинает затвердевать и в верхней части формы. Б этот момент отключают вакуумный отсос,, снимая растягивающие усилия с резиновой оболочки, в результате чеO го она начинает сжимать затвердевающий корпус 1 изолятора (фиг.2б). Поскольку резиновая оболочка была растянута на величину, большую чем значение усадки, она дополнительно

g сожмет корпус изолятора. Затем форму вместе с установленными в ней оболочкой и корпусом изолятора помещают в печь и производят окончательное доотверждение компаунда.Вакуум можQ но создавать в зазоре как откачкой с торцов, так и через стенки формы с помощью устройства (фиг.З).

З стройство для изготовления высоковольтного изолятора по предлагае5 мому способу состоит из заливочной формы 4 с перфорированной стенкой 7 и герметичной рубашки 8. Для соединения полости 9 с вакуумной системой предусмотрен штуцер 10. В форме устаковлена резиновая оболочка с зазором относительно перфорированной стенки 7 ,

Экспериментальные исследования показали, что при растяжении резино- . вой оболочки на величину, в 1,5-2 раза превосходйщую линейные размеры усадки, и удержании ее в растянутом состоянии до начала отверждения компаунда обеспечивается плотное сцепление между резиной и отвержденным

компаундом н определяемая этим необходимая электрическая прочность изготовленного изолятора. Указанный интервал растяжения резиновой оболочки обусловлен необходимостью преодоления упругости резины за счет разности давлений по обе стороны от оболочки (верхний предел) и условиями достижения надежной адгезии между резиной и компаундом по всей поверхности их контакта (нижний предел).

Предлагаемое техническое решение может быть использовано для изготовления изделий, в которых отлитая из эпоксидного компаунда деталь должна иметь плотно облегающую ее эластичную оболочку.

Формула изобретения

1 .Способ изготовления высоковольтного изолятора, заключающийся в образовании оболочки из эластичного материала, например резины, вокруг корпуса изолятора, при котором кор

пус изолятора получают путем заливки в форму термореактивного компаунда с последующим отверждением, отличающийся тем, что, с целью повышения качества и упрощения технологии изготовления, в форме перед заливкой компаунда устанавливают с зазором по отношению к ней оболочку из эластичного материала, создают в зазоре вакуум, обеспечива- ЮП1ИЙ прижатие оболочки к стенке формы, производят заливку компаунда в форму, после начала перехода его в твердое состояние вакуум снимают и производят окончательное отверждение, при этом величину зазора выбирают из условия растяжения оболочки на величину, превосходящую в 1,5 - 2 раза величину усадки компаунда.

2. Способ ПОП.1, отличающийся тем, что используют форму с перфорированной стенкой, размещенную в герметичной рубащке, полость которой соединена с вакуумной системой.

Изобретение относится к способу изготовления высоковольтного изолятора с оболочкой из эластичного материала и позволяет повысить качество и упростить технологию изготовления. Оболочку из эластичного материала, например резины, устанавливают в заливочной форме с зазором создают в зазоре вакуум, обеспечивающий прижатие оболочки к стенке формы, и про(Л с ю ю

Фнг.1

HanpaSMHue Itacm tu8a- fffiHtH peiui

jffUAiei

fianpaS/itHue i caffxu компаунда

6

Фи9.2

ВНИИПИ Заказ 1324/55 Тираж 643 Подписное ППП Патент, г. Ужгород, ул. Проектная, 4

| Способ изготовления длинномерных изделий | 1977 |

|

SU752513A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ИНЕРЦИОННАЯ ПЕРЕДАЧА | 1994 |

|

RU2072717C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-03-23—Публикация

1984-01-30—Подача