При этом смолу нагревают до 60-100°С и размешивают с наполнителем в количестве 100-110 г на 100 г смолы в течение 5-10 мин, при остаточном давлении не более 300 Па в полученную смесь вводят предварительно обезгаженный и нагретый до 2040°С в зависимости от массы компаунда отвердитель в количестве 30-37 г на 100 г смолы и перемешивают 4-5 мин. Приготовленный компаунд заливают в предварительно нагретые до 10-бО°С стопорные устройства при общей продолжительности разлива не более 20 мин и выдерживают 3-4 мин, сбрасывают вакуум до атмосферного давления, формы с компаундом нагревают последовательно до 80-90, 110-125С выдерживают соответственно 3,5-4 и 0,5-1 ч, охлаждают до температуры окружающей среды, а нагрев и охлаждение осуществляют со скоростью не более 2°/мин.

Использование для изготовления изолирующих узлов обезгаженных смолы и отвердителя просеянного и прокаленного наполнителя исключает наличие в компонентах газовых и жидкостных включений, что повышает качество компаунда, качество и долговечность изолирующих узлов. Нагрев смолы до 60-100°С в зависимости от массы компаунда уменьшает ее вязкость до величины, обеспечивает хорошую смешиваемость с отвердителем и наполнителе с учетом снижения температуры при прохождении смолы по трубопроводу в смеситель. Более высокая температура может привести к улетучиванию фракций из смолы и образованию пузырьков газа в.ней. Указанный температурный интервал обеспечивает также усиление дегазации, Нагрев отвердителя до 20-40°С осуществляется для тех же целей. Нагрев стопорных устройств до 4060°С обеспечивает равномерное растекание компаунда в них. Более высокая температура может создать условия преждевременной полимеризации компаунда. Вакуумирование камеры до остаточного давления не более 300 Па с дальнейшей выдержкой в течение 40-60 мин обеспечивает достаточную степень дегазации и обезвоживания компаунда, деталей стопорных устройств и внутреннего оборудования камеры.

Для приготовления определенного количества компаунда берут соответствующее количество смолы. Необходимо, чтобы после заливки не было остатка компаунда, так как остаток загустевает, забивает емкости и трубопроводы, затрудняет эксплуатацию установки. Наполнитель в количестве 100110 г на 100 г смолы обеспечивает хорошие технологичность компаунда, его физико-механические и диэлектрические характеристики. Например, при малой вязкости имеется большая усадка, что приводит к большим внутренним напряжениям, снижению электрических характеристик, к хрупкости, снижению теплопроводности. Размешивание смолы с наполнителем в течение 5-10 мин обеспечивает однородность смеси. Введение в смесь отвердителя в количестве 30-37 г на 100 г смолы определяет время отверждения компаунда. Оно обеспечивает заполнение компаундом всех точек корпуса стопорного устройства.

Количество отвердителя влияет на вязкость компаунда. Ход реакции отверждения часто имеет экзотермический характер. При сильных экзотермических свойствах и большой массе компаунда отвод тепла будет медленным, может начаться разложение

0 композиции, а продукты газового распада создадут пустоты. При охлаждении могут появиться большие механические напряжения и растрескивания. Следовательно,большее количество отвердителя может

5 привести к ухудшению физико-механических характеристик компаунда, меньшее - к уменьшению производительности. Размешивание смолы, наполнителя и отвердителя в течение 4-5 мин обеспечивает однородность смеси. Общее время заливки стопорных устройств до 20 мин связано с временем желатинизации, компаунда. .Выдержка стопорных устройств в залитом состоянии в течение 3-4 мин обеспечивает

5 заливку всех точек корпуса и полную дегазацию компаунда. Сброс вакуума до атмосферного давления производят постепенно. Он должен обеспечить подпрессовку компаунда для лучшего проникновения его в корпус и исключить выброс компаунда. Температурный интервал реакции полимеризации составляет 100-220°С. При такой температуре происходит интенсивная потеря массы компонентов компаунда, поэтому

5, начало термообработки должно быть с 8090°С и выдерживаться в течение 3,5-4 ч.

Две ступени термообработки исключают значительные внутренние напряжения. Температурные и временные интервалы

0 увязаны с габаритами стопорных устройств. Нагрев и охлаждение компаунда со скоростью не более 2/мин обеспечивают отсутствие внутренних напряжений в нем.

Пример. Способ изготовления изолирующих узлов стопорных устройств герметичных вводов кабелей на основе эпоксидных компаундов УП 6-109-1.

Обезгаженную смолу УП 666-1 помещают в вакуумную емкость 6. Обезгаженный отвердитель УП 0633 помещают в вакуумную емкость 7. Просеянный и прокаленный наполнитель-кварц (молотый) помещают в вакуумную емкость 8. В вакуумную камеру 1 помещают стопорные устройства со жгутами проводов и закрепляют их. Герметизируют камеру 1. Нагревают смолу до 60-100°С и отвердитель - до 20-40°С в зависимости от массы компаунда, а стопорные устройства - до 40-60 С.

Одновременное нагревом вакуумируют камеру 1 до остаточного давления не более 300 Па и выдерживают это давление в течение 40-60 мин. Сливают в смесительную емкость 2 смолу в количестве, необходимом для заливки определенного количества стопорных устройств. Засыпают в смесительную емкость 2 наполнитель в количестве 100-110 г на 100 г смолы. Размешивают смолу и наполнитель в течение 5-10 мин. Сливают в смесительную емкость 2 отвердитель в количестве 30-37 г в зависимости от эпоксидного числа смдлы на 100 г смолы. Размешивают смесь из смолы, наполнителя и отвердителя в течение 4-5 мин.

Компаундом из смесительной емкости 2 заполняют стопорные устройства со жгутами проводов до требуемого уровня в течение времени не более 20 мин. Выдерживают стопорные устройства в залитом состоянии в течение 3-4 мин. Сбрасывают вакуум в камере 1 до установления атмосферного давления. Нагревают компаунд в стопорных устройствах до 80-90 С и выдерживают в течение 3,5-4 ч.

Нагревают заливку до 110-125°С и выдерживают ее в течение 0.5+1ч. Охлаждают компаунд в стопорных устройствах до температуры окружающей среды. Скорость нагрева и охлаждения не более 2°/мин.

Извлекают стопорные устройства из камеры 1. Обеспечение достаточной степени дегазации и обезвоживания компаунда и

оборудования, равномерного растекания компаунда в стопорных устройствах, однородной массы компаунда, недопущения преждевременной полимеризации, отсутстВИЯ внутренних напряжений и в целом улучшения физико-механических свойств компаунда позволяет повысить качество и долговечность изолирующих узлов стопорных устройств герметичных вводов кабелей.

Форм у,л а изобретения Способ изготовления изолирующих устройств герметичных вводов кабелей, при котором предварительно обезгаженный,

подсуженный и нагретый наполнитель вводят в аналогично обработанную смолу при непрерывном перемешивании, после чего под вакуумом при постоянном перемешивании вводят отвердитель, полученный компаунд перемешивают, под вакуумом разливают в формы и охлаждают до температуры окружающей среды, отличающийся тем, что, с целью повышения надежности и срока службы изолирующих

узлов, смолу нагревают до 60-100°С, наполнитель вводят в смолу в количестве г на 100 г смолы в течение 5-10 мин при остаточном давлении не более 300 Па, перед перемешиванием отвердитель обезгаживают и нагревают до 20-40°С, вводят в

количестве 30-37 г на 100 г смолы, перемешивают в течение 4-5 мин, в качестве форм

используют нагретые до 40-60°С стопорные

устройства, разлив производят не более 20

мин, заливки выдерживают 3-4 мин, сбрасывают вакуум до атмосферного давления, заливки последовательно нагревают до 8090°С и 110-125°С, выдерживают соответственно 3,5-4 ч и 0,5-1 ч, при этом нагрев и

последующее за ним охлаждение до температуры окружающей среды производят со скоростью не более 2°/мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления изолирующих узлов стопорных устройств | 1989 |

|

SU1803932A1 |

| СПОСОБ ИЗОЛЯЦИИ МАГНИТОЭЛЕКТРИЧЕСКИХ КАТУШЕК | 1991 |

|

RU2016428C1 |

| Устройство для вакуумной пропитки и заливки электротехнических изделий | 1983 |

|

SU1310912A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТУШКИ ГРУЗОПОДЪЁМНОГО ЭЛЕКТРОМАГНИТА | 2019 |

|

RU2712712C1 |

| СПОСОБ ФОРМИРОВАНИЯ ПОЛИМЕРНОГО КОРПУСА ВАКУУМНОГО ВЫКЛЮЧАТЕЛЯ | 2004 |

|

RU2279150C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТУШКИ ГРУЗОПОДЪЕМОГО ЭЛЕКТРОМАГНИТА | 2013 |

|

RU2534860C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕСС-ФОРМЫ ИЗ МАТЕРИАЛА С ТЕРМОСТОЙКОЙ ПОЛИМЕРНОЙ МАТРИЦЕЙ | 2015 |

|

RU2604285C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕРМЕТИЧНОГО ЭЛЕКТРОМЕХАНИЧЕСКОГО УСТРОЙСТВА | 2014 |

|

RU2583377C2 |

| Способ спаивания деталей из ковара с изделиями из оптического кварцевого стекла | 2024 |

|

RU2837758C1 |

| ПРЯМАЯ ЗАЛИВКА | 2010 |

|

RU2528845C2 |

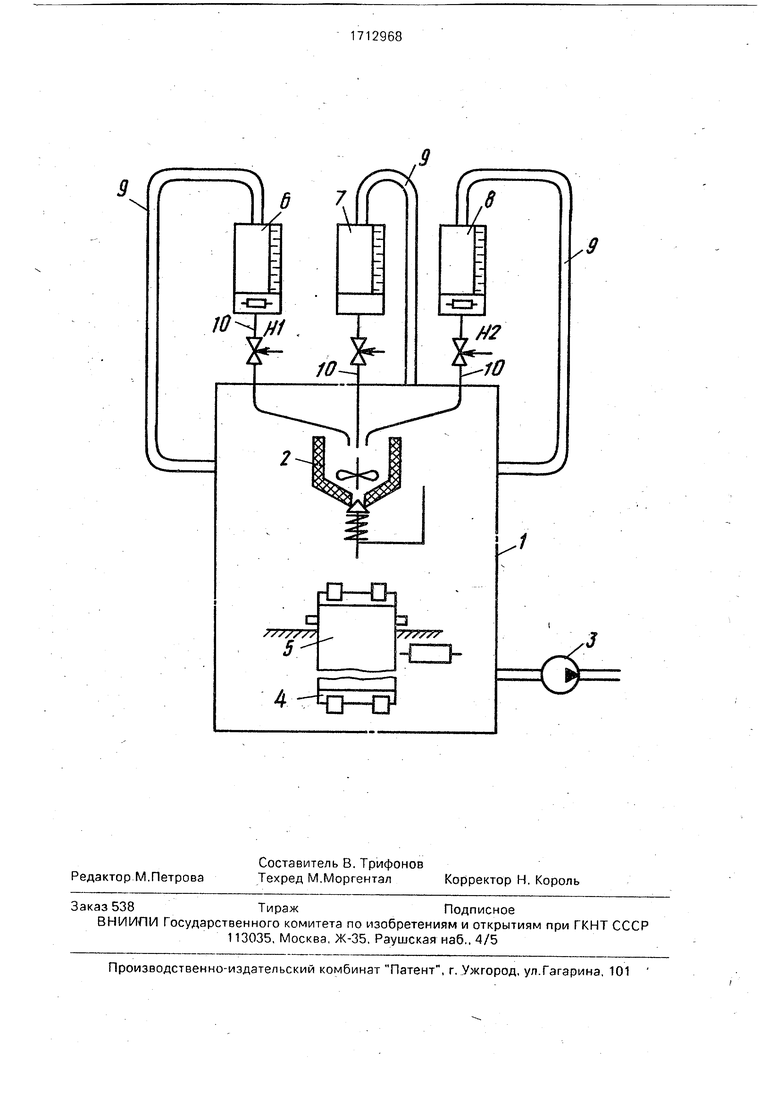

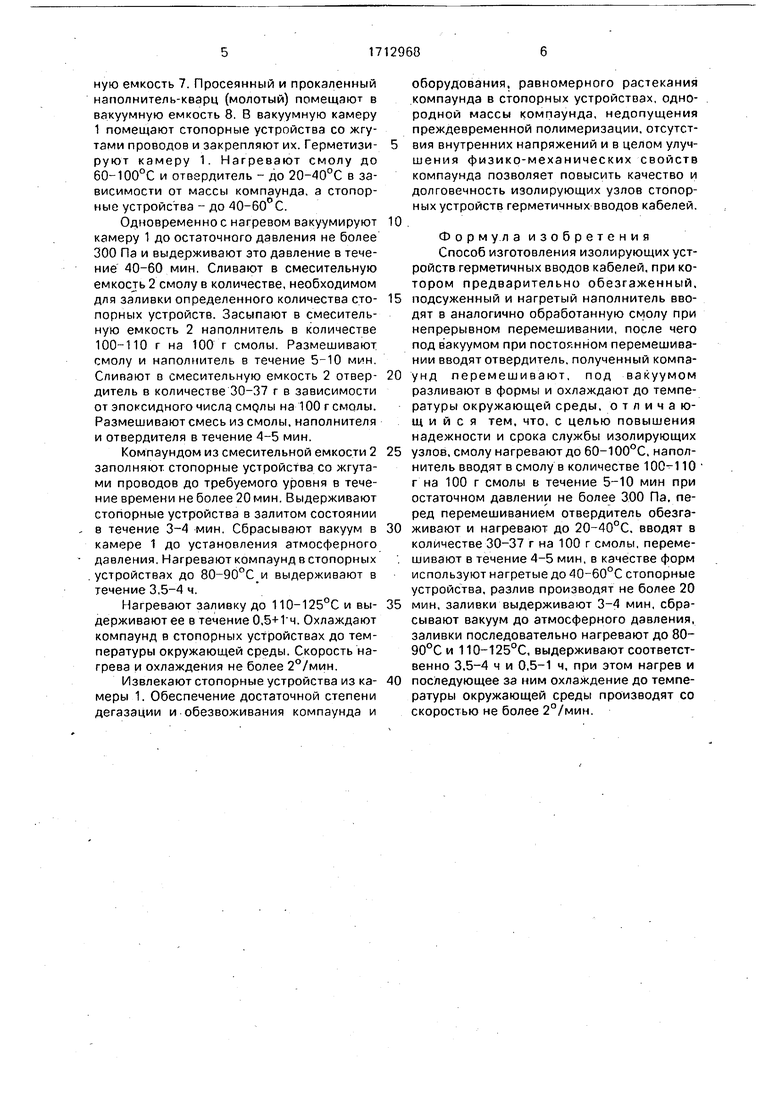

Изобретение относится к электротехнике, в частности к электроизоляционной тех-нике', и может быть использовано при изготовлении изоляционных конструкций из эпоксидного компаунда. Цель изобретения - повышение надежности и срока службы изолирующих устройств. Это достигается путем обезгаживания и нагревания отвердителя, а также подбором количественного состава компаунда, режимов его приготовления и изготовления на его основе изолирующих устройств, .^Дегазация и обезвоживание компаунда, создание условий для лучщего его растекания в стопорных устройствах и режим термообработки позволяют повысить качество изделий. 1 ил.Изобретение относится к электротехнике, в частности к электроизоляционной технике, и может быть использовано при изготовлении герметичных вводов.Цель изобретения - повышение надежности и срока службы изолирующих устройств герметичньГх вводов.На'чертеже показана установка для реализации предлагаемого способа изготовления изолирующих стопорных устройств герметичных вводов кабелей.Установка для приготовления компаунда и его заливки содержит вакуумную камеру 1 со смесительной емкостью 2, вакуум-насосом 3. нагревателем 4 и приспособлением 5 для установки стопорных устройств, вакуумные емкости 6-8 соответственно для смолы, отвердителя и наполнителя. Вакуумные емкости 6-8 установлены на вак-уумной камере 1 и связаны с нею вакуум-проводами 9, а со смесительной емкостью 2 - трубопроводами 10 смолы, от-вердителя и наполнителя с регулируемыми вентилями. Вакуумные емкости 6-8 имеют нагреватели и шкалы для отсчета доз. Смесительная емкость 2 имеет сливной кран.Таким образом, установка имеет общую вакуумную систему, обеспечивающую проведение операций дозирования компонентов, их смешивания для приготовления компаунда, заливки в стопорные устройства и термообработки в условиях вакуума. Выделяющиеся из компонентов компаунда и оборудования, находящегося в установке, водяные пары и газ выводятся из внутреннего объема установки вакуум-насосом 3.Установка позволяет приготовить заливочный компаунд путем введения под вакуумом при непрерывном перемешивании в предварительно обезгаженную и нагретую смолу наполнителя и отвердителя и полученную массу разлить в формы для получения изоляционных узлов стопорных устройств герметичных вводов кабелей. ••^ЁГОю о00>&

| Черняк К.И | |||

| Эпоксидные компаунды и их применение | |||

| Л.: Судостроение, 1967, с | |||

| ПРИСПОСОБЛЕНИЕ ДЛЯ ПОДАЧИ УГЛЯ В ТЕНДЕР ПАРОВОЗА | 1920 |

|

SU293A1 |

Авторы

Даты

1992-02-15—Публикация

1989-01-09—Подача