шение качества подготовки газа имеет для газовых промыслов, расположенных в северных районах в зимний период времени. Чем меньше влажности газа, тем выше надежность газоснабжения и меньше затраты на транспорт газа. Поэтому в зимний период времени на газовых месторождениях Севера стремятся извлечь из газа максимальноё количество влаги. Описанная система в силу отмеченного недостатка не выполняет этого требования.

Наиболее близкой по технической сущности к изобретению является система автоматического управления абсорбционной установкой подготовки газа, содержаш,ей (по числу абсорберов) п-регуляторов расхода газа, к первому входу каждого из которых подключен датчик расхода газа, установленный на линии осушенного газа, а выход регулятора соединен с исполнительным механизмом, установленным на той же линии, регулятор давления газа, установленный на газосборном коллекторе, выход которого подключен ко второму входу каждого регулятора расхода газа, п-дозирующих устройств, установленных на линиях подачи абсорбента в абсорбер, регулятор температуры регенерированного абсорбента, вход которого соединен с датчиком температуры, установленным на линии выхода регенерированного абсорбента из регенератора, а выход - -с исполнительным механизмом, установленным на линии подачи теплоносителя в регенератор, регулятор вакуума, вход которого соединен с датчиком вакуума,установленным на линии паров, а выход - с исполнительным механизмом, установленным на выкидной линии вакуум-насоса, регулятор температуры верха регенератора, вход которого соединен с датчиком температуры, установленным на линии паров, а выход - с исполнительным механизмом, установленным на линии подачи флегмы в регенератор 2.

Данная система обеспечивает наилучшую степень осушки газа (наименьшую влажность) при равномерной распределении производительности УКПГ между параллельно работаюшими абсорберами.

Однако в силу неизбежных отличий характеристик параллельно работающих абС01 беров, равномерное распределение нагрузки не обеспечивает достижение минимально возможной влажности газа.

Целью изобретения является улучшение степени осушки за счет повышения точности поддержания минимально возможной влажности газа.

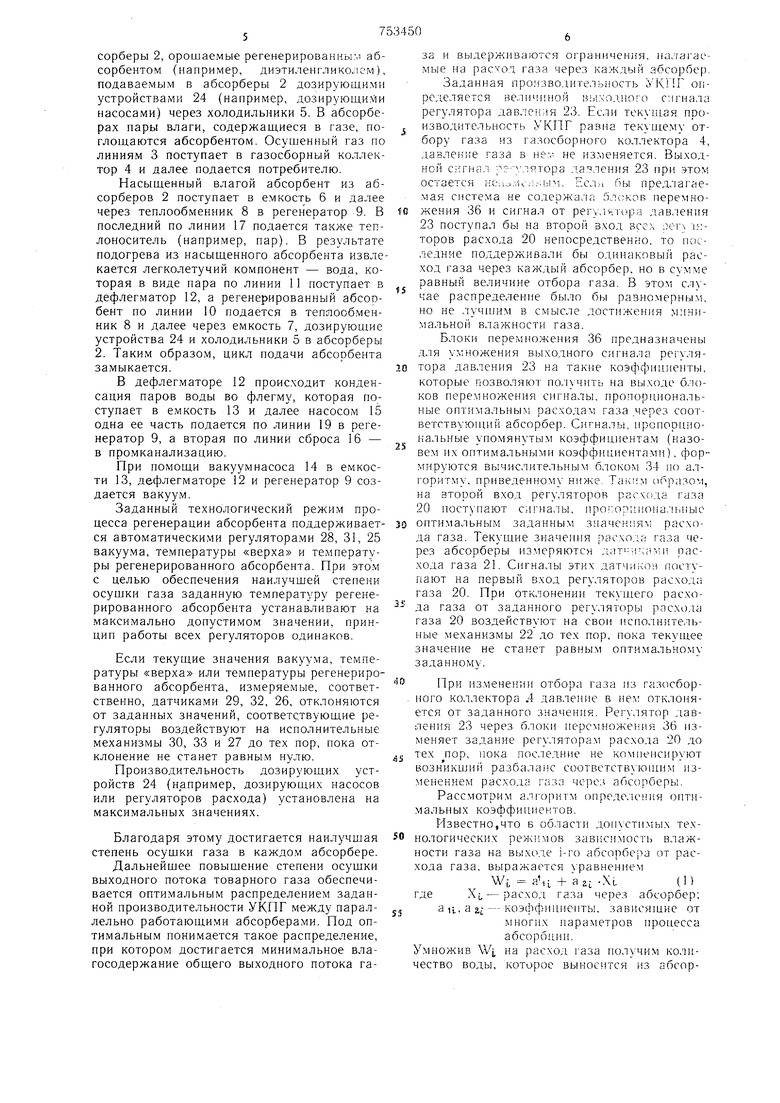

Эта цель достигается тем, что система содержит вычислительный блок, датчик расхода флегмы, установленный на линии сброса, и блок перемножения двух сигналов, при этом вход вычислительного блока соединен с п-датчиками расхода газа, датчиком расхода флегмы и регулятором давления, а

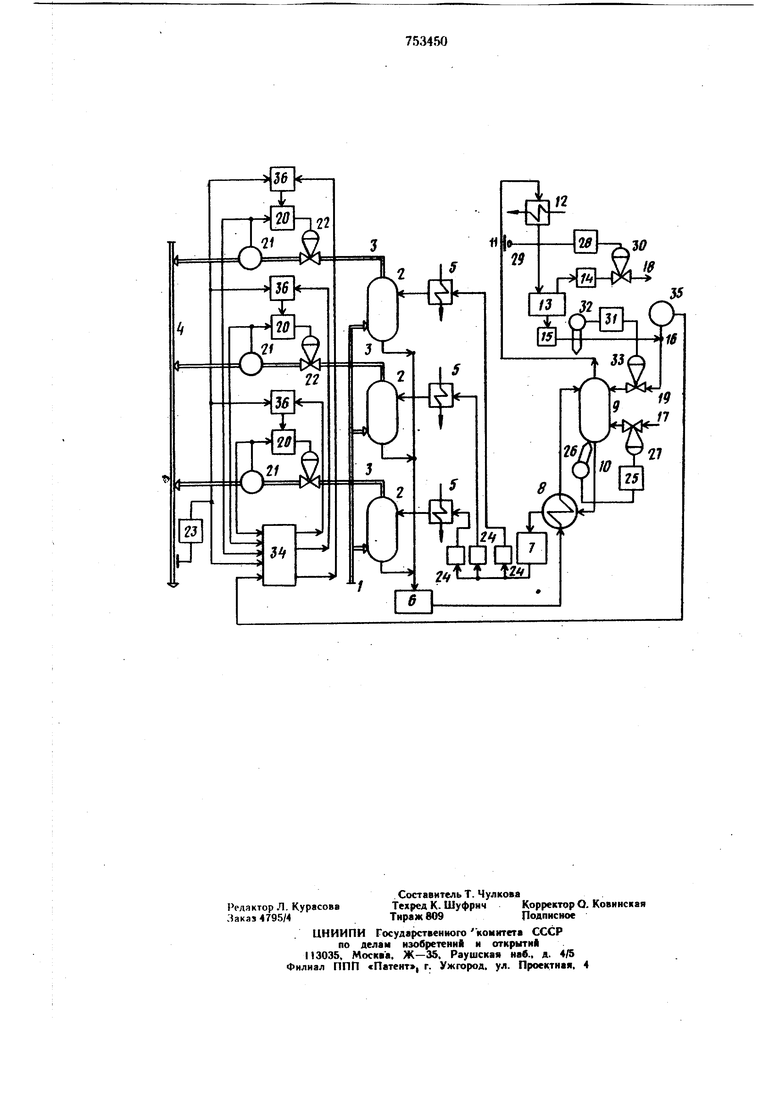

ВЫХОД - с первым входом п-блоков перемножения сигналов, ко второму входу которых подключен выход регулятора давления, а выход которых связан со вторым входом соответствующего регулятора расхода газа. На чертеже дана принципиальная схема системы автоматического управления абсорбционной установкой подготовки газа.

Система включает абсорбционную установку подготовки газа, содержащую входной коллектор 1, параллельно работающие абсорберы 2, линии 3 выхода газа, газосборный коллектор 4, холодильники 5, емкости насыщенного 6 и регенерированного 7 абсорбента, теплообменник 8, регенератора 9, линию 10 выхода регенерированного абсорбента, линию 11 паров, дефлегматор 12, емкость 13 флегмы, вакуум-насос 14, насос 15 флегмы, линию 16 сброса флегмы, лини-ю 17 подачи теплоносителя, выкидную линию 18 вакуум-насоса 18, линию 19 подачи флегмы, а также п-регуляторов 20 расхода газа, первый вход которых соединен с соответствующим датчиком 21 расхода газа, установленным на линии 3 выхода газа из абсорбера 2, а выход с исполнительным механизмом 22, регулятор 23 давления газа, установленный на газосборном коллекторе 4, п-устройств 24 дозирования абсорбента, регулятор 25 температуры регенерированного абсорбента, вход которого соединен с датчиком 26 температуры, установленным на линии 10 выхода регенерированного абсорбента из peo генератора 9, -а выход - с исполнительным механизмом 27, установленным на линии 17 подачи теплоносителя в регенератор 9, регулятор 28 вакуума, вход которого соединен с датчиком 29 вакуума, установленным на линии 11 паров, а выход - с исполнительным механизмом 30, установленным на выкидной линии 18 вакуум-насоса 14, регулятор 3 температуры верха регенератора 9, выход которого соединен с датчиком 32 температуры, установленным на линии 11 паров, а выход - с исполнительным механизмом 33, установленным на линии 19 подачи флегмы в регенератор 9.

Устройство содержит также вычислительный блок 34, датчик 35 расхода флегмы, установленный на линии 16 сброса флегмы и блок 36 перемножения двух сигналов, при этом к входу вычислительного блока 34 подсоединены п-датчиков 21 расхода газа, датчик 35 расхода флегмы и выход регулятора 23 давления газа, приче.м выход вычислительного блока 34 связан с первым входом п-блоков 36 перемножения сигналов, ко второму входу которых подключен выход регулятора давления газа 23, а выход блоков перемножения сигналов 36 подсоединен ко второму входу соответствующего регулятора расхода газа 20.

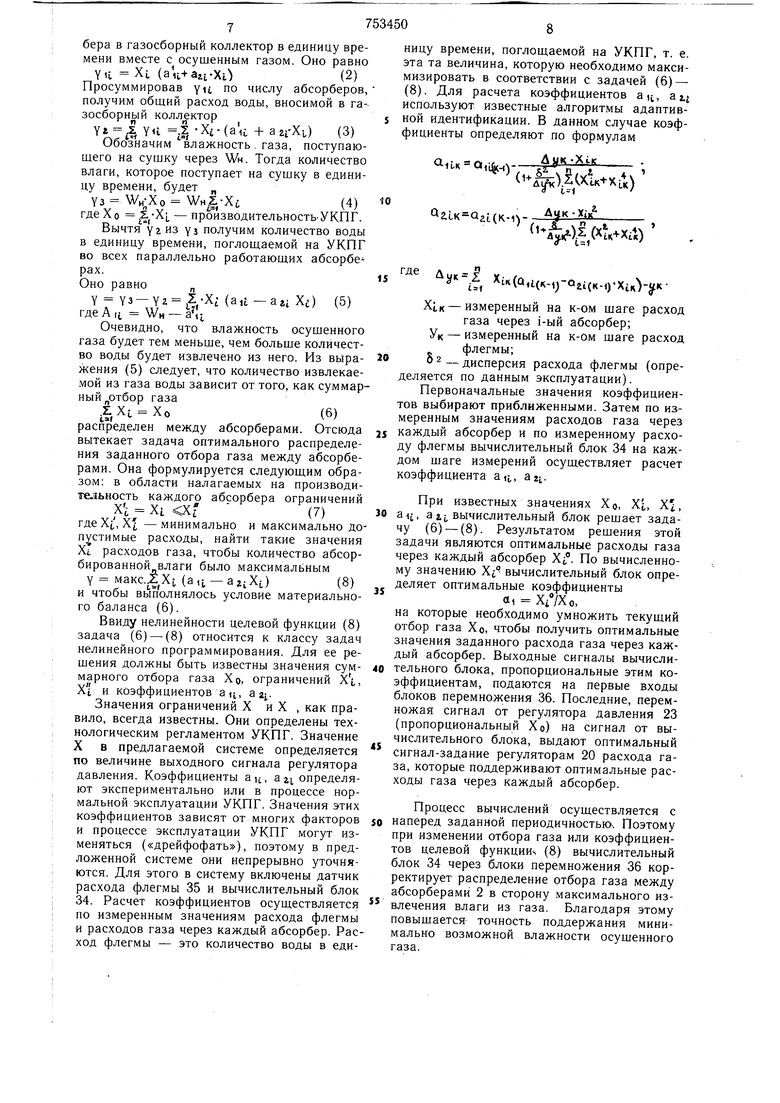

Система работает следующим образом. Влажный газ из входного коллектора 1 поступает в параллельно работающие абсорберы 2, орошаемые регенерированным абсорбентом (например, диэтиленгликОо1СЛ1), подаваемым в абсорберы 2 дозирующими устройствами 24 (например, дозирующими насосами) через холодильники 5. В абсорберах пары влаги, содержащиеся в газе, поглощаются абсорбентом. Осущенный газ по линиям 3 поступает в газосборный коллектор 4 и далее подается потребителю. Насыщенный влагой абсорбент из абсорберов 2 поступает в емкость 6 и далее через теплообменник 8 в регенератор 9. В последний по линии 17 подается также теплоноситель (например, пар). В результате подогрева из насыщенного абсорбента извле кается легколетучий компонент - вода, которая в виде пара по линии 11 поступает в дефлегматор 12, а регенерированный абсообент по линии 10 подается в теплообменник 8 и далее через емкость 7, дозирующие устройства 24 и холодильники 5 в абсорберы 2. Таким образо.м, цикл подачи абсорбента замыкается. В дефлегматоре 12 проис.ходит конденсация паров воды во флегму, которая поступает в емкость 13 и далее насосом 15 одна ее часть подается по линии 19 в регенератор 9, а вторая по линии сброса 16 - в промканализацию. При помощи вакуумнасоса 14 в емкости 13, дефлегматоре 12 и регенератор 9 создается вакуум. Заданный технологический режим процесса регенерации абсорбента поддерживается автоматическими регуляторами 28, 31, 25 вакуума, температуры «верха и температуры регенерированного абсорбента. При этом с целью обеспечения наилучщей степени осущки газа заданную температуру регенерированного абсорбента устанавливают на максимально допустимом значении, принцип работы всех регуляторов одинаков. Если текущие значения вакуума, температуры «верха или температуры регенерированного абсорбента, измеряемые, соответственно, датчиками 29, 32, 26, отклоняются от заданных значений, соответствующие регуляторы воздействуют на исполнительные механизмы 30, 33 и 27 до тех пор, пока отклонение не станет равным нулю. Производительность дозирующих устройств 24 (например, дозирующих насосов или регуляторов расхода) установлена на максимальных значениях. Благодаря этому достигается наилучшая степень осущки газа в каждо.м абсорбере. Дальнейщее повышение степени осущки выходного потока товарного газа обеспечивается оптимальным распределением заданной производительности УКПГ между параллельно работающими абсорберами. Под оптимальным понимается такое распределение, при котором достигается минимальное влагосодержание общего выходного потока газа и выдерживаются ограничен;, naj/aiaeмые на расхо.ч газа через каждый абсорбер. Заданная произво.аительность УКМГ onределяется велич1 ной вь.ходного сигнала регулятора давле -:и.я 23. Если текущая производительность УКПГ равна текущему отбору газа из газосборного коллектора 4, давление газа в не:,- не изменяется. Выходной С;-:гна.1 ,лятора .тазления 23 при этом остается i-;o:io:vu-;i;:j;i. Есля пы предлагаемая система не содержала блоков перемножения 36 и сигнал от регум -.тора давления 23 поступал бы на второй вход всех :)ei i :торов расхода 20 непосредственно, то последние поддерживали бы одинаковый расход газа через каждый абсорбер, но в сумме равный величине отбора газа. В этом случае распределение было бы равномерным, но не луч1пим в достижения минимальной влажности газа. Блоки перемножения 36 предназначены для улгножения выходного сигнала регулятора давления 23 на такие коэффициенты, которые позволяют получить на выходе блоков перемножения сигналы, пропорциональные оптимальны расходам газа через соответствующий абсорбер. Сигналы, пропорциональные упомянутым коэффициентам (назовем их оптимальными коэффициентам), формируются вычислительным блоком 34 по алгоритму, приведенному ниже. образом, на второй вход регуляторов расхода газа 20 поступают сигналы, прогорииональиыс оптимальным заданным значсимяч; расхода газа. Текущие значения расхода газа через абсорберы измеряются .ями расхода газа 21. Сигналы этих датчиков поступают на первый вход регу,1яторов расхода газа 20. При отклонении текущего расхода газа от заданного регуляторы расхода газа 20 воздействуют на свои исполнительные механизмы 22 до тех пор, пока текущее значение не станет равным оптимальному заданному. При изменении отбора газа из газосборного коллектора .4 давление в нем отклоняется от заданного значения. Регулятор давления 23 через блоки перемножения 36 изменяет задание рег ляторам расхода 20 до тех пор, пока последние не компенсируют возникщий разбаланс соответствующим изменением расхода газа через абсорберы. Рассмотрим алгоритм определен1;я оптимальных коэффициентов. Известно,что в области допустимых технологических .юв зависимость влажности газа на выхо.те i-ro абсорбе|:а от расхода газа, выражается уравнением WL ац + aai -XL(П гдеXi, - расход газа через абсорбер; aii.,a2i - коэффициепты, зависящие от многих параметров процесса абсорбции. Умножив Wj, на расход 1аза получим ко,1ичество воды, которое выносится из абсорбера в газосборный коллектор в единицу времени вместе с осушенным газом. Оно равно YIL Хс (.-,)(2) Просуммировав ун по числу абсорберов, получим общий расход воды, вносимой в га-зосборный коллектор Уг Д YH J Xi (аic + а afXi) (3) Обозначим влажность. газа, поступающего на сущку через WH. Тогда количество влаги, которое поступает на сущку в единицу времени, будет УЗ WH-XO WH.Z.-Xi fl1,1 гдеХо Xj, - производительность-УКПГ. Вычтя у г из УЗ получим количество воды в единицу времени, поглощаемой на УКПГ во всех параллельно работающих абсорберах. Оно равно„ Y Y3 -У2 2-Хг (ait - azi Хе) (5) где Aij, Очевидно, что влажность осущенного газа будет тем меньще, чем больще количество воды будет извлечено из него. Из выражения (5) следует, что количество извлекаемой из газа воды зависит от того, как суммарный отбор газа .EXL XO(6) распределен между абсорберами. Отсюда вытекает задача оптимального распределения заданного отбора газа между абсорберами. Она формулируется следующим образом: в области налагаемых на производите тьность каждого абсорбера ограничений xi XL х- (7) где Xt,, Xi -минимально и максимально допустимые расходы, найти такие значения Xt расходов газа, чтобы количество абсорбированной влаги было максимальным Y MaKC.ZXt (а,;. -aziXO(8) и чтобы выполнялось условие материального баланса (6). Ввиду нелинейности целевой функции (8) задача (6)-(8) относится к классу задач нелинейного программирования. Для ее рещения должны быть известны значения суммарного отбора газа Хо, ограничений Х;, и коэффициентов а н, аг. Значения ограничений X и X , как правило, всегда известны. Они определены технологическим регламентом УКПГ. Значение X в предлагаемой системе определяется по величине выходного сигнала регулятора давления. Коэффициенты а ц, а г определяют экспериментально или в процессе нормальной эксплуатации УКПГ. Значения этих коэффициентов зависят от многих факторов и процессе эксплуатации УКПГ могут изменяться («дрейфофать), поэтому в предложенной системе они непрерывно уточняются. Для этого в систему включены датчик расхода флегмы 35 и вычислительный блок 34. Расчет коэффициентов осуществляется по измеренным значениям расхода флегмы и расходов газа через каждый абсорбер. Рас ход флегмы - это количество воды в единицу времени, поглощаемой на УКПГ, т. е. эта та величина, которую необходимо максимизировать в соответствии с задачей (6)- (8). Для расчета коэффициентов ai, aij используют известные алгоритмы адаптивной идентификации. В данном случае коэффициенты определяют по формулам А УК .K . () iU Q (K-,)-- U4f4: CH,)(xt,Xit) л ы (((к-)XiRVy XtK - измеренный на к-ом щаге расход газа через i-ый абсорбер; УК - измеренный на к-ом щаге расход флегмы; - дисперсия расхода флегмы (определяется по данным эксплуатации). Первоначальные значения коэффициентов выбирают приближенными. Затем по измеренным значениям расходов газа через каждый абсорбер и по измеренному расходу флегмы вычислительный блок 34 на каждом таге измерений осуществляет расчет коэффициента ait, 21. При известных значениях Хо, XL X, а, а г;, вычислительный блок рещает задачу (6) - (8). Результатом решения этой задачи являются оптимальные расходы газа через каждый абсорбер Xi. По вычисленному значению Х вычислительный блок определяет оптимальные коэффициенты 1 Xi/Xo, на которые необходимо умножить текущий отбор газа Хо, чтобы получить оптимальные значения заданного расхода газа через каждый абсорбер. Выходные сигналы вычислительного блока, пропорциональные этим коэффициентам, подаются на первые входы блоков перемножения 36. Последние, перемножая сигнал от регулятора давления 23 (пропорциональный Хо) на сигнал от вычислительного блока, выдают оптимальный сигнал-задание регуляторам 20 расхода газа, которые поддерживают .оптимальные расходы газа через каждый абсорбер. Процесс вычислений осуществляется с наперед заданной периодичностью-. Поэтому при изменении отбора газа или коэффициентов целевой функциич (8) вычислительный блок 34 через блоки перемножения 36 корректирует распределение отбора газа между абсорберами 2 в сторону максимального извлечения влаги из газа. Благодаря этому повышается точность поддержания минимально возможной влажности осущенного газа. Технико-экономическое преимущество предложенной системы состоит в том, что она обеспечивает наилучшее качество подготовки газа в пределах допустимых режи МОЕ УКПГ. Благодаря этому повышается на двжность работы магистральных газопроводов (особенно в зимний период времени) « уменьшаются затраты на его эксплуатацию. Экономический эффект от использования данной системы может быть получен газодобывающим н газотранспортным предприя тиями. На газодобывающем предприятии основным источником эффективности является повышение объема добычи газа ориентировочно на 1% в связи с увеличением пропускной способности магистрального газопро вода, достигаемой за счет улучшения качества подготовки газа. На газотранспортном предприятии основным источником эффективности является снижениезатрат энергии на компримирование газа и расхода ингибитора гидратообразования на предотвращение гидратообразовання и разрушение образовавшихся в газопроводах кристаллогидратов. Снижение энергозатрат на компримнроеанне достигается благодаря уменьшению гидравлического сопротивления газопровода при улучшении качества подготовки газа. По этой же причине уменьшаются затраты на ингибитор гидратообразования. Ориен тнровочио экономия обоих видов затрат может составить от I до 5%Формула изобретения Система автоматического управления аб сорбцнонной установкой подготовки газа, содержащая по числу абсорберов п-регулятороб расхода газа, первый вход которых соединен с соответствующим датчиком расхо да газа, установленным на линии выхода га ;за из абсорбера, а выход-- с исполнитель ным механизмом, установленным на той же линии, регулятор давления газа, установленный на газосборном коллекторе, п-устройств дозирования абсорбента, регулятор температуры регенерированного абсорбента, вхол которого соединен с датчиком температуры, установленным на линии выхода регенерированного абсорбента из регенератора, а выход - с исполнительным механизмом, установленным на линии подачи теплоносителя в регенератс|р, регулятор вакуума, вход которого соединен с датчиком вакуума, установленным на линии паров, а выход - с исполнительным механизмом, установленным на выходной линии вакуум-иасоса, регулятор температуры верха регенератора. ход которого соединен с датчиком температуры, установленным на линии паров, а выtoji - с исполнительным механизмом, установленным на линии подачи флегмы в регенератор, отличающаяся тем, что, с целью улучшения степени осушки газа за счет повышеиия точности поддержания минимально возможной влажности газа, она снабже-. на вычислительным блоком, датчиком расхода, установленным на линии сброса флегмы, н п-блоками перемножения двух снгна вычислительного блока соединен с п-датчикамн расхода газа, датчиком расхода флегмы и регулятором давления газа, а его выход связан с первым входом п-блоков перемножения сигналов, ко второму входу которых подключен выход регулятора давления газа, а выход блоков перемножения сигналов подсоединен ко второму входу соответствующих регуляторов расхода газа. Источники информации, принятые йо внимание при экспертизе . Истомин В. И. Исследование процесса регулирования сушки природного газа. Дис(сертация, М., с. . 2. Тараненко Б. Ф. и др. Автоматичес кое управление газопромысловыми объек тами. М., «Недра Г 1976, с. .133, 135.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического управленияуСТАНОВКОй КОМплЕКСНОй пОдгОТОВКигАзА | 1979 |

|

SU850182A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ОСУШКИ ГАЗА НА УСТАНОВКАХ КОМПЛЕКСНОЙ ПОДГОТОВКИ ГАЗА В УСЛОВИЯХ СЕВЕРА | 2019 |

|

RU2712665C1 |

| Устройство для автоматического регулирования процессом осушки газа | 1978 |

|

SU747507A1 |

| Способ автоматического управления процессом осушки газа на установках комплексной подготовки газа в условиях Севера РФ | 2023 |

|

RU2811554C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПОДАЧЕЙ ИНГИБИТОРА ДЛЯ ПРЕДУПРЕЖДЕНИЯ ГИДРАТООБРАЗОВАНИЯ В СИСТЕМАХ СБОРА УСТАНОВОК КОМПЛЕКСНОЙ/ПРЕДВАРИТЕЛЬНОЙ ПОДГОТОВКИ ГАЗА, РАСПОЛОЖЕННЫХ В РАЙОНАХ КРАЙНЕГО СЕВЕРА | 2018 |

|

RU2687519C1 |

| Способ автоматического распределения нагрузки между технологическими линиями осушки газа на установках комплексной подготовки газа | 2023 |

|

RU2805067C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО РАСПРЕДЕЛЕНИЯ НАГРУЗКИ МЕЖДУ ТЕХНОЛОГИЧЕСКИМИ ЛИНИЯМИ ОСУШКИ ГАЗА НА УСТАНОВКАХ КОМПЛЕКСНОЙ ПОДГОТОВКИ ГАЗА, РАСПОЛОЖЕННЫХ НА СЕВЕРЕ РФ | 2019 |

|

RU2724756C1 |

| Способ автоматического управления процессом осушки газа на установках комплексной подготовки газа, расположенных в районах Крайнего Севера РФ | 2023 |

|

RU2809096C1 |

| Способ автоматического управления процессом осушки газа на установках комплексной подготовки газа в условиях Крайнего Севера РФ | 2023 |

|

RU2803996C1 |

| Способ автоматического распределения нагрузки между технологическими линиями осушки газа на установках комплексной подготовки газа | 2023 |

|

RU2804000C1 |

Авторы

Даты

1980-08-07—Публикация

1978-09-27—Подача