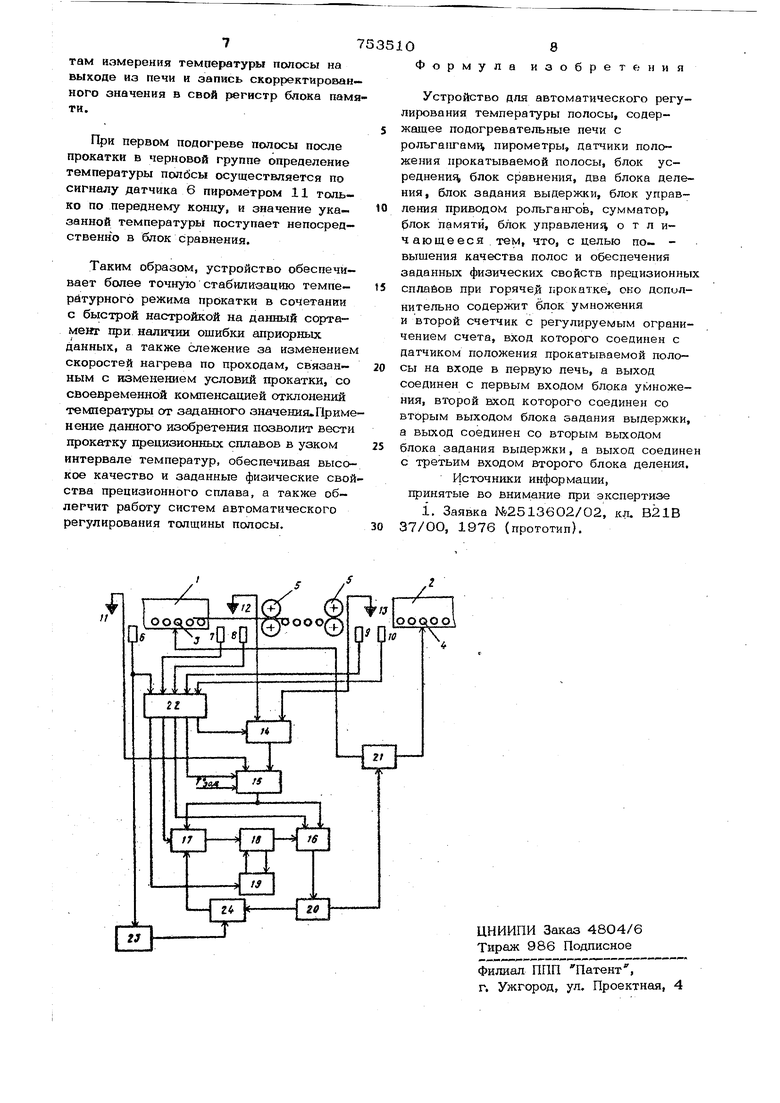

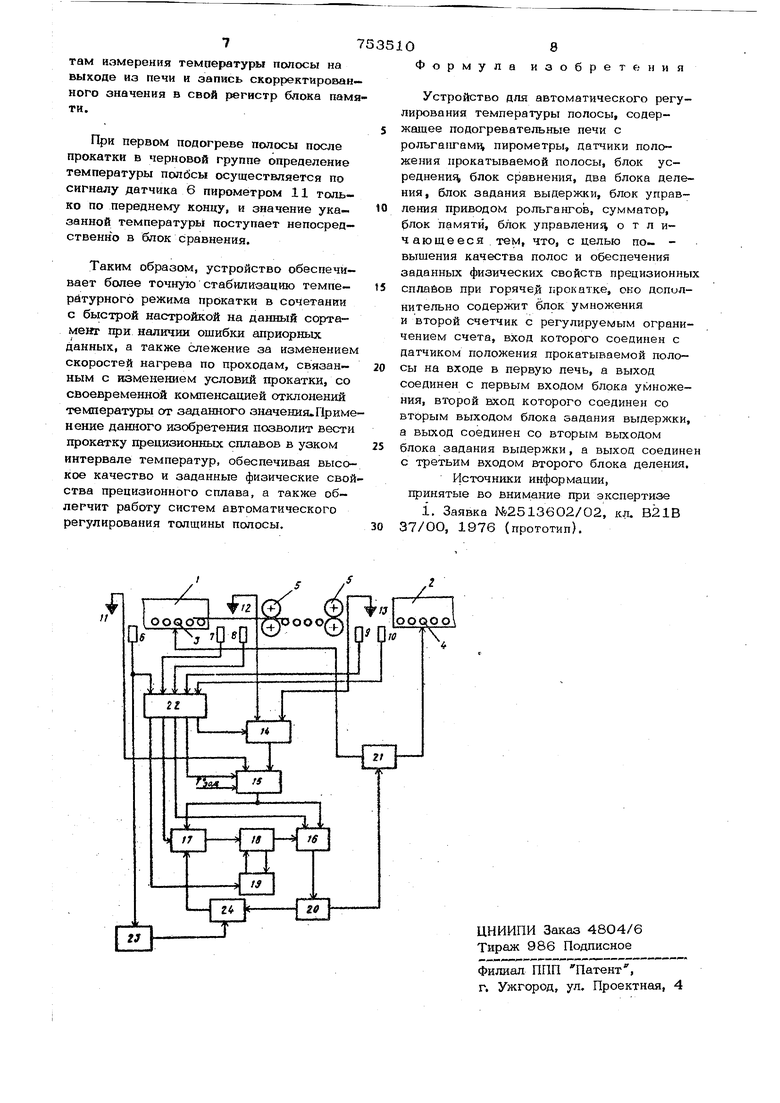

37 Недостатком известного устройства является снижение точности определения истинных скоростей нагрева полосы по проходам вследствие наличия существенной случайной составляющей в величине ошибки скорости нагрева, поступающей из второго блока деления в сумматор. Эта случайная составляющая обусловлена значительной дисперсией намерений температуры полосы пирометром, связанной с попаданием в поле визировавши пиромет ра пятен окалины на полосе, водяных паров, брызг воды, возникающих при работ систем гидросбива и охлаждения валков, а также паров масла и дыма. Указанный недостаток приводит к наличию случайной ошибки при определении истинных скоростей нагрева и, вследствие этого, к снинсению точности поддержа-. ния заданной температуры прокатки. Целыо изобретения является повышени качества полос из прецизионных сплавов и обеспечение физических свойс сплавов при горячей прокатке путем повышения точности стабилизации заданного т©ипе{затурного режима прокатки. Поставленная цель достигается тем, что в предлагаемое устройство дополнительно вводится счетчик с регулируемым ограничением счета, вход которого подключен к датчику положения. прокатываемой полосы на входе в первую печь, и блок умножения, первый вход которОТО связан с выходом счетчика полос, второй подключен к выходу блока задания выдержки, а выход связан со вторым входом блока деления. Таким образом, после очередного подогрева полосы в печи и измерения ошиб ки температуры полосы на выходе .в сум матор поступает не полное значение оши ки QKOpocTH нагрева, содержащее случайную составляющую, а лишь его часть, величина которой определяется коэффициентом JT - h где п - содержимое счетчика полос. При насыщшши счетчика, когда Jf не изменяется, можно записать следующее реккурентное соотношение для ошибки скорости нагрева в данном проходе: AC- rt uCiln-lV)j AC- tn-lUil 1, дС|1Ы- ошибка определения скорости нагрева tt - ой полосы в i - ом орохЬае; 04 дС|(п-1)- ошибка определения скорости нагрева ( И - 1) - ой полосы в - ом проходе; ()) - величина, поступающая в сумматор из второго блока деления при поокатке п - ой полосы в - ом проходе; Д (п) - случайная величина с нулевым математич;еским ожиданием и дисперсией Разрешая это разностное уравнение относительно при начальных условиях: с-До).р-с, где С io - исходное значение скорости нагрева, введенное в блок памяти до прокатки; -ошибка исходного значения скорости нагрева; -истинное значение скорости нагрева, получим лС(.(п1Ц1-)дС}.1((11 Теперь дисперсию значений скорости нагрева полос для i -го прохода можно выразить как: D Cilnl3.(n)f. 11-у1 лс.„..1 . Таким образом, для уменьшения составляющей дисперсии, связанной с ошибкой измерительных приборов, необходимо выбирать близким к нулю, для быстрой компенсации исходной ошибки необходимо выбирать близким к единице. Поэтому оказывается целесообразным изменять от единицы в сторону уменьшения в функции числа прокатанных полос с тем, чтобы обеспечить быструю настройку на прокатываемый сортамент на первых полосах и .сглаживание случайной ошибки измерений на последующих полосах. Однако слишком малые значения недопустимы вследствие необходимости отслеживания дрейфа скоростей нагрева в процессе прокатки. В связи с этим используется счетчик полос с регулируемым ограничением счета, и оптимальное значение минимального коэффициента передачи подбирается по результатам прокатки данного сортамента. На чертеже изображена схема предлагаемого устройства. Устройство содержит проходные подрг.ревательные печи 1 и 2 с печными рольгангами 3 и 4, реверсивную чистовую группу 5, датчики 6-10 положения

прокатываемой полосы,пирометры 11 13, блок 14 усреднения, блок 15 сравнения, первый блок 16 деления, второй блок 17 деления, сумматор 18, блок 19 памяти, блок- 2О задания выдержки, блок 21 управления приводом печных рольгангов, блок 22 управления, счетчик 23 полос и 6j-ioK 24 умножения.

Цикл работы устройства по управлению процессом очередного промежуточного подогрева полосы в прокодной печи содержит два этапа. Первый этап включает измерение температурыполосы на входе в печь и задание необкодимого времени выдержки в печи. Второй этап включает измерение температуры полосы на выкоде из печи и коррекцию в блоке памяти значения скорости нагрева для данного прохода. Например, при поступлении полосы на вход печи 2 после очередного прохода в чистовой группе последовательно срабатывают датчики 9 и 10, фиксируя прохождение переднего конца полосы. В момент срабатывания датчика 1О при наличии на входе блока управления сигнала уже сработавшего датчика 9, блок управления формирует сигнал, по которому в блоке усреднения происходит запоминание значения температуры переднего конца полосы, измеряемой пирометром 13. При прохождении заднего конца полосы в момент обратного срабатывания датчика 9 при наличии на входе блока управления сигнала от датчика 10, блок управления-формирует команду, по которой в блок усреднения поступает сигнал, соответствующий температуре заднего конца полосы, измеряемой пирометром 13 и на выходе блока усреднени появляется сигнал, соответствующий среднему двух измеренных значений температуры. Одновременно, из блока памяти в сумматор вводится значение скорости нарева полосы, соответствующее данному проходу. В момент обратного срабатывания датчика 1О при отсутствии на входе блока управления сигнала от датчика 9 блок управления формирует сигналы, по которым в блоке сравнения осущестЕля- ется сравнение средней температуры полосы с заданной температурой прокатки, затем в первом блоке деления происходит деление величины отклонения средней температуры от заданной на скорост нагрева полосы, записанную в сумматоре, величина расчетного времени подогрева в цифровом коде запоминается в йл.оке задания выдержки, где осуществл

ется преобразование указанной величины во временной интервал. После окончания заданной паузы, в течение которой полоса подогревается в печи 2, блок задания выдержки формирует команду в систему управления приводом печного рольганга 4, по которой полоса выдается в чистовую группу. При поступлении полосы на вход чистовой группы снова происходит срабатывание датчиков 9 и Ю, и описанным выше порядком происходит определение средней температуры полосы на выходе из печи 2 .

При прохождении заднего конца полосы в момент обратного срабатывания датчика 9 при отсутствии на входе блока управления сигнала датчика 1О, блок управления выдает сигналы, по которым осуществляется сравнение средней температуры полосы на выходе печи с заданной температурой прокатки. Затем срабатывает второй блок деления, на один вход которого поступает величина ошибки вщходной температуры полосы, а на другой вход с выхода блока 24 умножения поступает значение времени произведенной выдержки в печи, умноженное на содержимое счетчика 23, непрерывно поступающее на второй вход блока умножения. Перед началом прокатки данного сортамента счетчик обнуляется и задается цифра ограничения счета, а в момент поступления на вход печи 1 первой полосы импульс с выхода датчика 6 пере-

водит счетчик в единичное состояние. Также каждая последующая полоса увеличивает содержимое счетчика на единицу до тех пор, пока счетчик не дойдет до ограничения. Последующие импульсы

датчика 6 не могут- изменить содержимого счетчика и с выхода его на блок умножения будет поступать постоянный, цифровой код, соответствующий заданному минимальному коэффициенту переда-

чи. Полученная величина суммируется в сумматоре с исходным значением скорости нагрева с учетом знака оШибкн. После этого осуществляется запись скорректированного значения скорости нагрева

в соответствующую ячейку блока памяти. Аналогичным образом происходит управление промежуточным подогревом полосы после каждого прохода. Для каждого промежуточного подогрева полосы осуществи

ляется ввод соответствующего значения скорости нагрева из определенного регистра блока памяти, коррекция исходного значения скорости нагрева по результа-

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического регулирования температуры прокатки полосы | 1977 |

|

SU728955A1 |

| Регулятор температуры полосы на выходе стана горячей прокатки | 1977 |

|

SU716659A1 |

| Устройство для управления межклетьевым охлаждением полосы на широкополосном стане горячей прокатки | 1980 |

|

SU876231A1 |

| СПОСОБ ОПТИМИЗАЦИИ ТЕХНОЛОГИИ ПРОИЗВОДСТВА ПРОКАТА | 2012 |

|

RU2519712C1 |

| Способ регулирования ширины проката и устройство для его осуществления | 1979 |

|

SU884765A1 |

| Устройство управления температурой смотки горячекатаной полосы | 1985 |

|

SU1308414A1 |

| Устройство для регулирования толщины полосы | 1979 |

|

SU876228A2 |

| Система регулирования температуры полосы на выходе стана горячей прокатки | 1981 |

|

SU971543A1 |

| Устройство для управления температурным режимом индукционной печи | 1983 |

|

SU1095150A1 |

| Устройство регулирования ширины полосы на станах горячей прокатки | 1981 |

|

SU982833A1 |

Авторы

Даты

1980-08-07—Публикация

1978-07-19—Подача