1

Изобретение относится к области автоматизации прокатного производства и может быть исполь зэвано для автоматизации широкополосных непрерывных станов горячей прокатки.

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является устройство, содеркашее установку межклетевого охлаждения полосы, состоящую из общего трубопровода, в который включен регулирующий и отсечной клапаны, трубопроводы, подающие охлаждающую воду в межклетевые промежутки, коллекторы, распределяющие воду по щнрине полосы, блок задания прокатываемого сортамента, датчики давления металла на валки, положения нажимных винтов и скорости прокатки, вычислительную систему, датчик и задатчик температуры полосы на выходе чистовой группы и блок срлвненияЩ.

Известное устройство обладает тем недостатком, что изменение расхода воды он осуществляет регулирующим клапаном.

установленным в.общем трубопроводе, что исключает перераспределение расходов воды по межклетевым промежуткам.

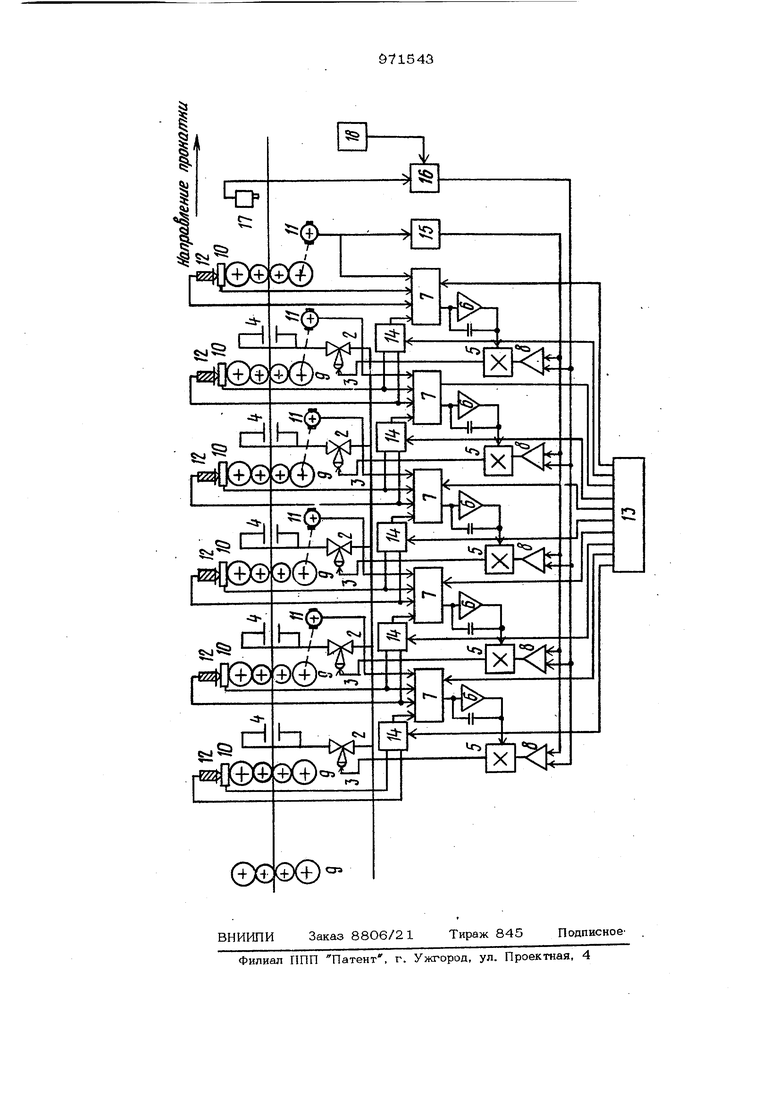

Известно, что колебание температуры полосы в чистовой группе клетей зависит от распределения обжатий, скорости прокатки, сортамента и других факторов. Поэтому дополнительное увеличение температуры полосы в клетях чистовой группы, вызванное повышенным темпом ускорения при прокатке различных типорасзмеров полос, получается различным. Извест ное устройство в силу указанного недостатка не может полностью компевсирх - вать увеличение температура полосы в каждом межклетевом промежутке, в результате чего происходит произвольное неконтролируемое перераспределение темjg пературы полосы внутри чистовой группы, что приводит к нарушению устойчивости прокатки, ухудшению точности поддержания температуры и толщины полосы на выходе из чистовой группы. Целью изобретения является повышение точности поддержания температуры полосы на выходе чистовой группы в стабилизации процесса прокатки Это достигается тем, что расход воды автоматически перераспределяется по межклетевым промежуткам таким обра зом, чтобы температура полос1д в каждом промежутке не увеличивалась в процессе ускорения чистовой группы. Цель достигается тем, что система регулирования температуры полосы на выходе стана горя.чей прокатки, оснащен- ного установкой межклетевого охлаждения полосы, содержащая датчики давления металла на валки, положения нажимных винтов и скорости прокатки каждой клети, измеритель и задатчкк температуры полосы на выходе чистовой группы, блок сравнения и блок задания соргамента, дополнена функциональным преобразователем, в каждый трубопровод, подающий воду в межклетевой промежуток, дополнительно установлен регулирующий клапан со схемой управления, состоящей из блока умножения, сумматоре, интегратора, блока формирования толщины и блока выделения температуры, входы которо го соединены с выходами датчиков скорости прокатки, положения нажимных вйн тов и давления металла на валки, а такж выходами блоков формирования толщины предыдущей клети и задания сортамента, а выход через интегратор соединен с одним из входов блока умножения, выход которого соединен с входом регулирующего клапана, другой вход блок:а умкожения соединен с выходом сумматора, первые входы сумматоров всех схем управления соединены между собой и через функциональный преобразователь подключены к выходу датчика скорости последней клети, вторые входы сумматоров всех схем управления соединены между собой и подключены к выходу блока сравнения, входы которого соединены с выходами измерителя и задатчика температуры полосы на выходе чистовой группы, входы блока формирования толш:ины полосы, соединены с выходами датчиков положения нажимных винтов и да итения на валки предыдущей клети и с выходом бло ка задания сортамента. На чертеже приведена блок- 2хема пре поженного устройства. К общему трубопроводу 1 подключены трубопрюводы 2 с регулирующими клапанами 3 и коллекторами 4. Вход каждого регулирующего клапана соединен с выходом j2ooTBeTCTByTomero блока 5 умножения, первый вход которого через интегратор 6 соединен с выходами блока 7 выделения температуры, а второй вход - с выходом сумматора 8, входы блоки 7 выделения температуры соединены с выходами датчиков последующей клети 9 - датчика 10давления металла на валки, датчика 11скорости прокатки и датчика 12 яо- ложания нажимных винтов, а также с выходами блоков 13 и 14 соответственно задания сортамента и , формирования толщины этого промежутка, входы блока 14 формирования толцины соединены, с выходами датчика 12 положения нажимных винтов и датчика 10 давления металла на валки предьщущей клети 9 и блока 13.задатия сортамента. , Первыевкоды всех сумматоров 8 соединены между собой и выходом функционального преобразователя 15, вход которого соединен с выходом датчика 11 скорости последней клети, вторые входы сумматоров 8 соединены между собой и с выходом блока 16 сравнения, один вход которого соединен с выходом измерителя 17 температуры полосы, а другой - с выходом блока 18 задания температуры полосы на выходе чистовой группы. Система регулирования работает следующим образом. Заправочная скорость прокатки выбирается оператором стана или УВМ из условия получения требуемой температуры полось на выходе чистовой группы. При этом установится соответствующая тем- ператупа полосы в межклетевых промежутках. С началом разгона стана температура полосы в межклетевых промежутках и, следовательно, на выходе стана начнет увеличиваться. В зависимости от распределения обжатий по клетям, скорости прокатки и других условий это увеличение температуры полосы будет различным в различных межклетевых промежутках. Предлагаемая система обеспечивает Са1ятие с помощью охлаждающей воды, прирост температуры полосы в каждом межклетевом промежутке до температуры, которая была в этом промежутке до начала ускорения. С этой целью в момент начала ускорения полосы в каждый блок 7 выделения те.лпературы вводятся и запоминаются следующие параметры прокатки: положение нажимных винтов, давление металла на валки, скорость прокатки в последующей клети. На основании текущих значаНИИ перечисленных величин и отклонения толщины полосы на выходе из предыдущей для этого промежутка, сформированного блоком 14, а также по введенным с блока 13 задания сортамента коэффициентам по прокатываемому сортаменту блок 7 выделения температуры определяет в данном промежутке текущее отклонение температуры полосы от той, которая была до начала ускорения. В качестве управляюшего сигнала принято превышение те- кущей скорости прокатки над заправочной. Этот сигнал формируется функциональным Преобразователем 15 по величине текущей скорости последней клети. Сформированный преобразователем 15 сигнал подается на сумматор 8 кчждого промежутка. Сигнал с сумматора 8 через умножитель 5 подается на управление регулирующим клапаном 3. Величина уп- равляющего сигнала зависит также от величины напряжения на выходе блока 7 выделения температуры, подаваемого через интегратор 6 на второй вход блока 5 умножения. Величина этого. напряжеНИН пропорциональна увеличению температуры полосы в процессе ускорения. Таким

Лв,., . - . V,. где Р| - давление металла на валки; - скорость прокатки; iti.,u5;, - изменения соответственно толщины полосы, меж валкового зазора, скорости прокатки;т - жесткость полосы: . nip - численный коэффициент, зави сящий от марки стали (0,098-0,143); /Ь , oL jC - эмпирические коэффициенты. Необходимые для определения температуры полосы величины вводятся в блок 7 вьщелен1ия температуры соответствующих промежутку датчиков 10, 11 и 12 и блока 14 формирования толщины в виде текущих значений и с блока 13 задания сортамента в виде постоянных для каждого сортамента коэффициентов. В качестве блока выделения температуры 7 могут быть применены, например, минн УВМ типа Электроника УМ-1НХ и другие. Определение толщины в блоке 14 формирования толщины производится косвен-

образом, чем больше прирашенне температуры в данном промежутке, тем больше расход подаваемой в этот промежуток воды. Наличие интегратора 6 позволяет полностью компенсировать увеличение температуры полосы в данном промежутке.

В случае, если возникает отклонение температуры на выходе сгана в процессе ускорения, в работу вступает канал регулирования по отклонению. Измеренная датчиком 17 температура полосы в блоке 16 сравнивается с требуемой, величина которой поступает с задатчика 18. Отклонение температуры с выхода блока 16 сравнения поступает на вторые входые сумматоров 8, где алгебраически суммируется с сигналом по скорости. Распределение воздействия по промежуткам происходит в соответствии с коэффициентами умножения блока 5- умножения.

Так как практически невозможно измерить температуру полосы в межклетевых промежутках из-за наличия на полосе слоя воды, паровой пленки, то в данном уст- ройстве применен косвенный метод определения температуры полосы по ным методом по известной зависимости Симса- оловина. лР. связывающей изменение иолщины с изменением межвалкового задора и изменением давления металла на валки. Функциональный преобразователь 1Э формирует управляющий сигнал, равны величине превышения скорости прокатки над заправочнсА, содержит запоминающее устройство, в котором происходит запомвнание величины заправочной скорости в момент начала ускорения. Разность между величиной текущей скорости и выходом запоминающего устройства, .которая формируется на выходе функционального преобразователя 15, представляет собой искомый управляющий сигнал. Предлагаемая система регулирования температуры полосы может работать гак совместно с системой автоматического регулирования толщины полосы (САРТ), так и без нее. Современные САРТ пост-797роены по принципу поддержания постоянства толщины в каждой клети по методу Симса-Головина;, В этом случае блок 14 формирования толщины не участвует в работе, так как л О. Если САРТ не работает, то необходимо определять изменения толщины полосы внутри чиоговой группы. Это выполняет блок 14 формирования толщины. Применение предложенной системы позволяет поддерживать постоянной температуру полосы в каждом межклетевом пром жутке, что создает одинаковые условия прокатки по всей длине полосы в каждой клети и на выходе чистовой группы. Экс перименты, проведенные на стане 2ООО НЛ/АЗ показали, что при неизменном сорт ношении расходов воды по п;ромежуткам и темпах ускорения более О,3 м/с невозможно обеспечить поддержание задан- ной температуры на выходе чистовой групы точнее 1 20С. Применение предложенного устройства, позволит уменьшить эту величину до 112°С. Кроме того, стабилизация температуры по длине полосы во всех клетях чистовой группы практически полностью компенсирует температурный клин толщины, доходящей до 0,15 мм. Повышение точности поддержания температурыполосы на выходе чистовой группы при прокатке по данному способу позволяет увеличить на 20,8% выход качественной полосы по ср 1внению с про каткой на наиболее мощном отечественом стане 2000 НЛМЗ, оснащенном установкой межклетевого охлаждения и дает народнохозяйственный эффект пор5шка 312 тыс. руб. в год. Формула изобретения Система регулирования температуры полосы на выходе стана горячей прокатки, оснащенного установкой межклетево3го охлаждения полосы, содержащая датчики давления металла на валки, положения нажимных винтов и скорости прокатки каждой клети, измеритель и задатчик температуры полосы на выходе чистовой группы, блок срйвнения и блок задания сортамента, отлкч. аюшаяся тем, что, с целью повыщения точности ноадержания температуры полосы на вы- ходе чистовой группы и стабилизации процесса прокатки, дополнительно содер жит функциональный преобразователь, в каждый трубопровод, подающий воду в мпжклетввой промежуток, установлен регулирующий клапан со схемой управления, состоящей из блока умножения, сумматора, интегратора, блока формирования толщины и блока выделения температуры, входы которого соединены с выходами датчиков скорости прокатки, положения гажимных винтов и давления металла на валки, а также выходами блоков фор лирования толщины предьщущей клети и задаHK-I сортамента, а выход через интегратор соединен с одним из входов блока умноже ия, выход которого соединен с входом регулирующего клапана, другой вход блока умножения соединен с выходом сумматора, первые входы сумматорюв через функциональный преобразователь соединены с выходом датчика скорости йрслёднёй тслети, вторые входы сумматоров соединены с выходом блока-сравнения, входы которого соединены с выходами измерителя и задатчика температуры полосы на выходе чистовой группы, входы блока формирования толщины соединены с выходами датчиков положения нажимных винтов и давления металла на валки предыдущей клети и с выходом блока задания сортамента. Источник информации, принятые во внимание при экспертизе 1. Патент США № 3514984, кл. 72-7i 1970.

| название | год | авторы | номер документа |

|---|---|---|---|

| Регулятор температуры полосы на выходе стана горячей прокатки | 1977 |

|

SU716659A1 |

| Устройство для стабилизации температуры полосы в чистовой группе стана горячей прокатки | 1979 |

|

SU869892A1 |

| Способ управления установкой межклетевого охлаждения полосы в процессе непрерывной горячей прокатки и устройство для его реализации | 1980 |

|

SU1011289A1 |

| Устройство для управления межклетьевым охлаждением полосы на широкополосном стане горячей прокатки | 1980 |

|

SU876231A1 |

| Способ регулирования ширины проката и устройство для его осуществления | 1979 |

|

SU884765A1 |

| Устройство регулирования ширины горячекатаных полос | 1980 |

|

SU908445A1 |

| Регулятор температуры полосы на выходе стана горячей прокатки | 1976 |

|

SU656682A1 |

| Устройство адаптивного управления температурной полосы при прокатке | 1986 |

|

SU1344442A1 |

| Устройство для управления температурой полосы при прокатке | 1984 |

|

SU1227279A1 |

| Устройство для автоматического регулирования охлаждения полосы в чистовой группе стана горячей прокатки | 1983 |

|

SU1158268A1 |

Авторы

Даты

1982-11-07—Публикация

1981-02-09—Подача