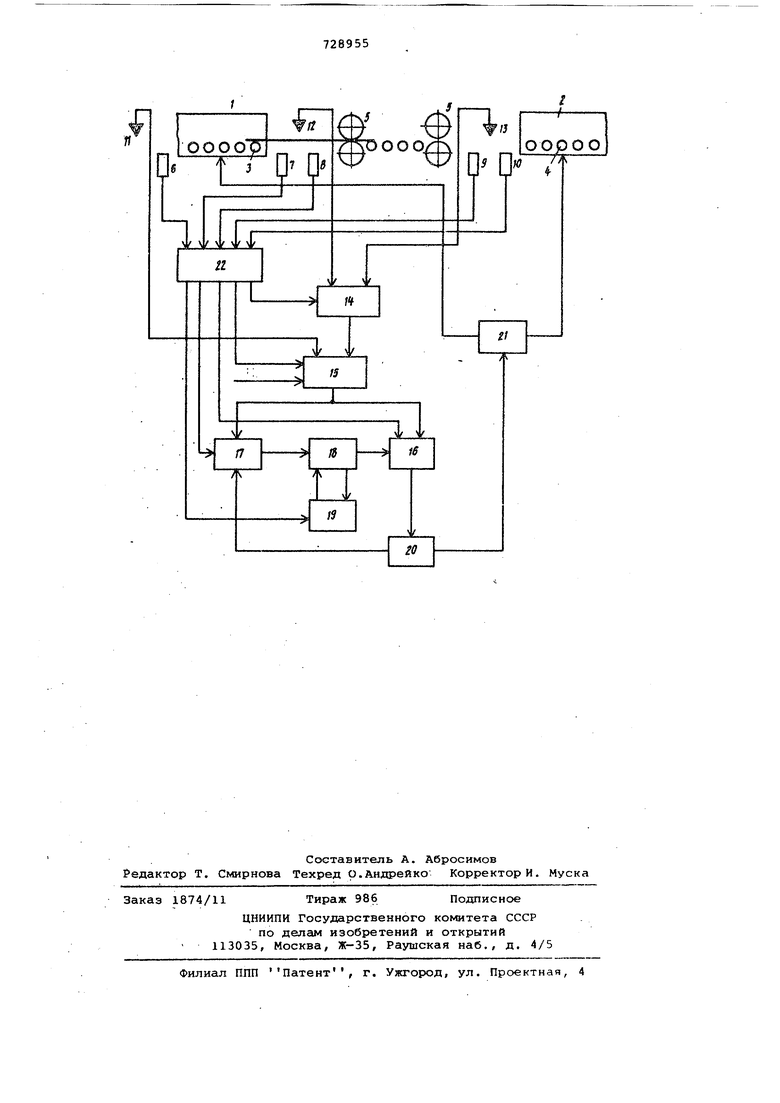

чееких свойств прецизионных сплавов, при горячей прокатке. Это достигается тем, что в устройство, содержащее подогревательные печи, пирометры, датчики положения прокатываемой полосы, дополнительно введаны блок усреднения, входы которого соединены с выходами пирометров, расдоложенных на входе и выходе реверсивной группы,.блок сравнения, на оди вход которого подан постоянный цифровой код, соответствующий заданной тем пературе прокатки, а два других входа соединены с выходом блока усреднения и с выходом пирометра на входе в первую печь, первый блок деления, один вход которого соединен с выходом блока сравнения, а другой - с выхо,дом сумматора, блок задания выдержки, вход которого соединен с выходом первого блока деления, а выход - со входом системы управления рольгангами первой и второй печи, второй блок де ления, один вход которого соединен с выходом блока задания выдержки, а другой - с выходом блока сравнения, сумматор, соединенный с выходом второго блока деления, блок памяти, выход которого соединен со входом запис.и сумматора, блок управления, вхо ды которого соединены с выходами дат чиков положения прокатываемой полосы, а выходы - с управляющими входами блоков усреднения, сравнения, деления, памяти. На чертеже изображена структурная схема предлагаемого устройства. Устройство содержит проходные подогревательные печи 1 и 2 с печными рольгангами з и 4,реверсивную чистовую группу 5, датчики б-10 положения прокатываемой полосы; пирометры 11- 13, блок 14 усреднения, блок 15 срав нения, первый блок 16 деления, второй блок 17 деления, сумматор 18, блок 19 памяти, блок 20 задания выдержки, систему 21 управления приводом печных рольгангов, блок 22 управления. Цикл работы устройства по управле нию процессом .очередного промежуточного подогрева полосы в проходной пе чи делится на два этапа. Первый этап включает измерение температуры полосы на входе в печь и задание необходимого времени выдержки в печи, второй - измерение температуры полосы на выходе из печи и коррекцию в бло.ке памяти значения скорости нагрева ддя данного прохода. В связи с тем, что температура в данном технологическом процессе под держйвается в узком диапазоне, окорость нагрева для каждой промежуточной толщины полосы принимается постоянной и значения всех скоростей нагрева, рассчитанные для данной про граммы обжатий, вводятся в блок па мяти перед прокаткой. Входная и выходная температуры полосы определяются как среднее между измеренными температурами концов полосы. Заданная температура прокатки Т° устанавливается на входе блока сравнения перед прокаткой. В процессе прокатки сигналы от датчиков положения прокатываемой полосы поступают на входы блока управления, представляющего собой логическую схему, формирующую в необходимой последовательности сигналы, синхронизирующие работу блоков устройства с технологическим процессом. При поступлении, например, полосы на вход печи 2 после очередного прохода в чистовой группе последовательно срабатывают датчики 9 и 10, фиксируя прохождение переднего конца полосы. В момент срабатывания датчика 10 при наличии на входе блока управления сигнала уже сработавшего датчика 9 блок управления формирует сигнал, по которому в блоке усреднения происходит запоминание значения температуры переднего конца полосы, измеряемой пирометром 13. При прохождении заднего конца полосы в момент обратного срабатывания датчика 9 при наличии на входе блока управления сигнала от датчика 10 блок управления формирует команду, по которой, в блок усреднения поступает сигнал, соответствующий температуре заднего конца полосы, измеряемой пирометром 13, и на выходе блока усреднения появляется .сигнал, соответствующий среднему двух измеренных значений температуры. Одновременно из блока памяти в сумматор вводится значение скорости нагрева полосы, соответствующее данному проходу. В момент обратного срабатывания датчика 10 при отсутствии на входе блока управления сигнала от датчика 9 блок управления формирует сигналы, по которым в блоке сравнения осуществляется сравнение средней температуры полосы с заданной температурой прокатки. Затем в первом блоке деления происходит деление величины отклонения средней температуры от задан ой на скорость нагрева полосы, записанную в сумматоре. Величина расчетного времени подогрева в цифровом коде запоминается в блоке задания выдержки. Где осуществляется преобразование указанной величины во временной интервал. После окончания заданной паузы, в течение которой полоса подогревается в печи 2, блок задания выдержки формирует команду в систему управления приводом печного рольганга 4, по которой полоса выдается в чистовую группу. При поступлении полосы на вход чистовой группы снова происходит срабатывание датчиков 9 и 10 определение средней температуры полосы на выходе из печи 2, При прохождении заднего конца полосы в момент обратного срабатывания датчика 9 при отсутствии на входе блока управления сигнала датчика 10 блок управления выдает сигналы, по ко торым осуществляется сравнение средней температуры полосы на выходе печи с заданной температурой прокатки. Затем срабатывает второй блок деления, на один вход которого поступает величина ошибки выходной температуры полосы, а на другой блок - время произведенной выдержки в печи, запомненное в блоке задания выдержки. Полученная величина ошибки скорости нагрева суммируется в сумматоре с исходным значением скорости нагрева с учетом знака ошибки. После этого осуществляется запись скорректированного значения скорости нагрева в соответствующую ячейку блока памяти. Аналогичным образом происходит управление промежуточным подогревом полосы после каждого прохода. Для каждого промежуточного подогрева полосы осуществляется ввод соответствукацего значения скорости нагрева из определенного регистра блока памяти, коррек ция исходного значения скорости нагре ва по результатам измерения температу ры полосы на выходе из печи и запись скорректированного значения в свой регистр блока памяти. При Первом подогреве полосы после прокатки в черновой группе определение температуры полосы осуществляется по сигналу датчика б пирометром 1 только по переднему концу и значение указанной температуры поступает непосредственно в блок сравнения. Таким образотл, устройство стремитс к поддержанию заданного температурног режима прокатки для конкретной полосы приходящей из черновой группы со своей температурой, обеспечивая в то же время непрерывную адаптацию к заданному сортаменту и к изменяющимся условиям прокатки. Применение изобретения позволит вести прЪкатку прецизионных сплавов в узком интервале температур, обеспечивая высокое качество и заданные физические свойства прецизионного сплава, а также облегчит работу систем автоматического регулирования толщины полосы. Формула изобретения Устройство для автоматического регулирования температуры прокатки полосы, содержащее подогревательные печи с рольгангами, имеющими электрический привод и систем управления приводом печных рольгангов, группу клетей, пирометры, датчики положения прокатываемой полосы, отличающееся тем, что, с целью повышения качества полос и обеспечения заданных физических свойств прецизионных сплавов при горячей прокатке, в него дополнительно введены блок усреднения, блок сравнения, блоки деления, блок задания вьиержки, сумматор, блок памяти, блок управления, причем выходы датчиков положения прокатываемой полосы соединены со входами блока управления, первый выход которого соединен с первым входом блока усреднения, второй выход - с первым входом блока сравнения, третий выход - с первым входом первого блока деления, четвертый выход - с первым входо второго блока деления, пятый выход - с первым входом блока памяти, второй вход которого соединен с первым выходом сумматора, а выход - с первым входом сумматора, второй вход которого соединен с выходом второго блока деления, а второй выход со вторым входом первого блока деления, третий вход- которого соединен с выходом блока сравнения, а выход - со входом блока задания задержки, первый выход которого соединен со входом системы управления приводом печных рольгангов, а второй выход - со вторым входом второго блока деления, третий вход которого соединен с выходом блока сравнения, второй вход которого соединен с шиной заданного значения температуры, третий вход - с выходом первого пирометра, четвертый вход - с выходом блока усреднения, второй вход которого соединен с выходом второго пирометра, а третий вход - с выходом третьего пирометра Источники информации, принятые во внимание при экспертизе 1. Патент США 3544004, кл. 236-15, 1970,

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического регулирования температуры полосы | 1978 |

|

SU753510A1 |

| Устройство для регулирования температуры полосы на выходном рольганге непрерывного стана горячей прокатки | 1978 |

|

SU759165A1 |

| СПОСОБ ОПТИМИЗАЦИИ ТЕХНОЛОГИИ ПРОИЗВОДСТВА ПРОКАТА | 2012 |

|

RU2519712C1 |

| Устройство для регулирования температуры полосы на выходном рольганге непрерывного стана горячей прокатки | 1977 |

|

SU753512A1 |

| Устройство для регулирования температуры прокатываемого металла на реверсивном стане | 1976 |

|

SU598671A1 |

| Устройство измерения технологического параметра процесса охлаждения горячекатанных полос | 1981 |

|

SU995949A1 |

| Устройство для контроля температуры заготовок перед прокаткой | 1990 |

|

SU1763062A1 |

| Способ регулирования толщины полосы при непрерывной горячей прокатке и устройство для его осуществления | 1979 |

|

SU780917A1 |

| Устройство для управления температурным режимом индукционной печи | 1983 |

|

SU1095150A1 |

| Устройство управления температурой смотки горячекатаной полосы | 1985 |

|

SU1308414A1 |

Авторы

Даты

1980-04-25—Публикация

1977-06-06—Подача