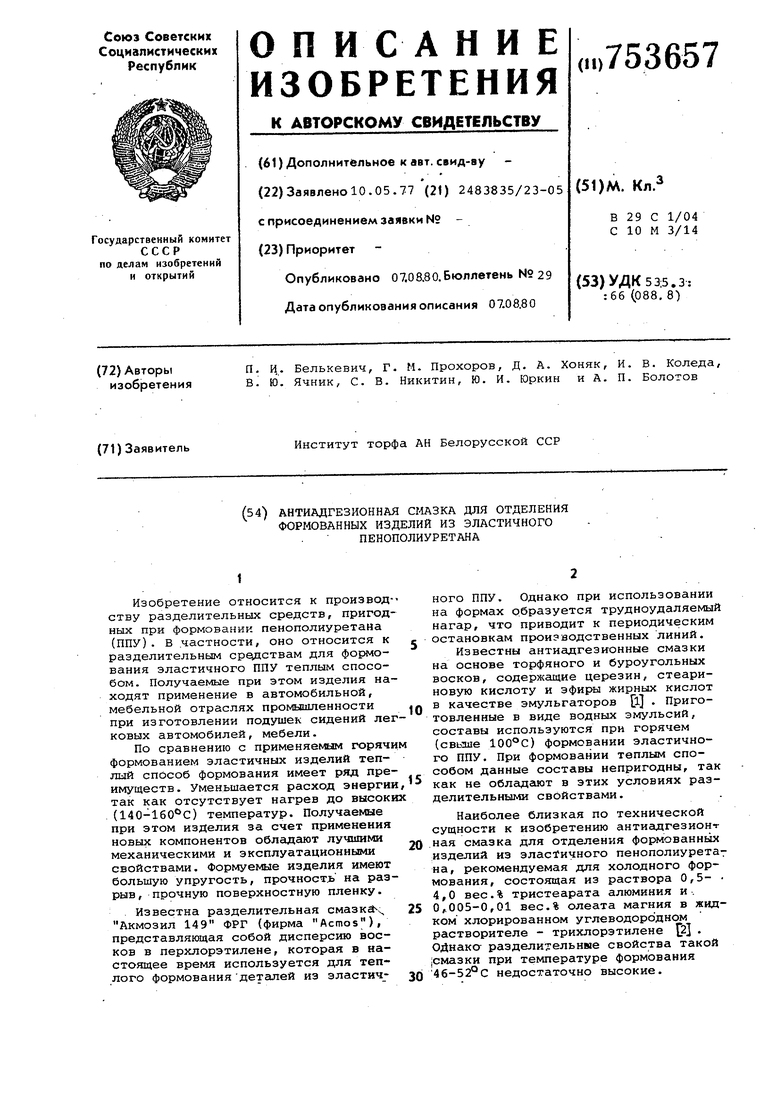

Цель изобретения - улучшение разделительных свойств и адгезии к материалу формы при 46-52С. Поставленная цель достигается тем, что антиадгезионная смазка для отделения формованных изделий из рластичного пенополиуретана, включающая тристеарат алюминия и хлорированный углеводородный растворит-ель, дополнительно содержит полиэтиленовый воск с.молекулярным весом 4000-6000 и температурой плавления 98-102°С и церезин, а в качестве хлорированного растворителя - тетрахлорэтилен при Следующем соотношении компонентов, вес.%: Тристеарат алюмин-ия 0,5-1 Полиэтиленовый воск 1 -2 Церезин1 -2 :. Тетрахлорэтилен Остальное Получаемая смазка содержит 2,5-5% сухого остатка. Полиэтиленовый воск представляет собой твердый углеводородный продукт белого цвета с серым оттенком с температурой плавления 98-102С, Смазка для теплого формования (46-52°С) эластичного пенополиуретана представляет собой дисперсную систему восков в. растворе тристеарата алюминия и тетрахлорэтилена. Раствор- тристеарата алюми«ия обладает значительной удерживающей способностью растворителей к испарешию и это не позволяет получать после 7кратного и более напыления слоев, смаз ки ровной и плотной пленки: образуется неров рая с подтеками -и рыхлая плен ка, имеющая большую адгезию к изделию чем к форме. Главным технологическим требованием к смазкам, применяемым при формова нии эластичного пенополиуретана, явля ется образование гладкой механической прочной пленки на поверхности форм пр нанесении смазки с испарением за 3 4 мин ДО 55-60% количества раствори теля. За это время формы конвейера ПОДХС5ДЯТ под заливку компонентов пены после напьшения«смазки. Испаряемость .- .растворителя смазки приготовленной по прототипу, намного ниже, чем предлагаемой. Пленка не ус певает высохнуть к моменту заливки и поступаетпод заливку компонентов ПП жидкой, поэтому легко смывается с фо мы. . На производственных линиях время от нанесения смазки на форму до заливки компонентов составляет не редко 2 мин. Это зависит от усилий в емки изделий, зачистки ф.орм от остат ков пены и от работающих. Если смазк для отделения формованных изделий из эластичного ППУ к моменту заливки ко понентов .остается жидкой или мазепо,oбнoй, произойдет ее смывание. Удерживающая способность раствори теля и пленкообразование из таких см ок являются определяющими характерисиками при их оценке. Тристеарат алюиния хорошо растворим в хлорированых углеводородах, отлично удерживает астворитель, при новом напылении растора проникающая способность хлориованных растворителей в пленку смази высокая. В результате многократного нанесения смазки и после каждого отделения ормованных изделий образуется рыхлая и непрочная пленка на поверхности форм, Чистка форм конвейера проводится раз в месяц. Испытание раствора тристеарата алюминия в более низкокипящих хлорированных растворителях дает еще более рыхлую пленку при полном испарении растворителя. После 6-7 циклов конвейера от такой пленки отделяются части ее и образуются раковины, которые копируются поверхностью изделий, и возникает подлип к формам. Эластичная пена в горячем состоянии обладает малой механической прочностью и сильно рвется при отделении изделия. Восковые дисперсии, содержащие 2 ч. ПВ-300 (полиэтиленовый воск) и 5 ч. церезина -в тетрахлорэтилене без тристеарата алюминия, через сутк-и расслаиваются на 30%, а через 3 суток - на 40-50%. При других соотношениях воска и церезина в смазке расслоение составляет 20-30%, однако увеличение содержания церезина понижает температуру каплепадения восковой основы .пленки. При увеличении в смазке количества полиэтиленовых восков расслоение дисперсии увеличивается, а пленка начинает трескаться. Соотношение воск:церезин, равное 4-5:3-2, является оптимальным. - Изменение его существенно влияет и на удерживающую способность напыляемой смазки на формах и на а,цгезию образующейся пленки. Это оценивалось по принятому методу оползания консистентных смазок с металл.ических пластинок (гост 6037-51) -и зарубежному стандарту В31133, метод 5,0510. Пример 1. Для получения смазки полиэтиленовый воск и церезин последовательно расплавляют, растворяют в части тетрахлорэтилена и затем смешивают с раствором тристеарата алюминия в оставшемся количестве тетрахлорэтилена. Раствор перемешивают до полного охлаждения. Смазка представляет собой устойчивую дисперсию, которую с помощью форсунки-пистолета наносят на форму. В табл. 1 приведены примеры рецептур смазок.

5753657

Т а б л и ц а 1

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Антиадгезионная смазка для отделе-Ния издЕлий из пЕНОпОлиуРЕТАНА пРифОРМОВАНии | 1979 |

|

SU833455A1 |

| АНТИАДГЕЗИОННАЯ КОМПОЗИЦИЯ | 2009 |

|

RU2400501C1 |

| Антиадгезионная смазка | 1988 |

|

SU1622143A1 |

| ПЛАСТИЧНАЯ СМАЗКА | 1972 |

|

SU336997A1 |

| ЗАЩИТНЫЙ СМАЗОЧНЫЙ МАТЕРИАЛ | 1998 |

|

RU2129144C1 |

| Водноэмульсионный крем для обуви | 1983 |

|

SU1121278A1 |

| Способ получения модифицированного воска для антиадгезионных составов | 1977 |

|

SU739086A1 |

| АНТИФРИКЦИОННАЯ СМАЗКА | 1972 |

|

SU336996A1 |

| Антиадгезионная смазка для отделения изделий из пенополиуретана при формовании | 1975 |

|

SU525550A1 |

| Смазка для пресс-форм | 1977 |

|

SU730448A1 |

Тристеарат миния Полиэтилен воск Церезин ТетрахлорэтиленВведение в известную смазк ука- занных компонентов позволяет получить однородную нерасслаивающуюся дисперсию, образующую при высыхании на форме пленку без- трещин и кристаллов, обеспечивающую отделение изделий от 20 формы и хорошее качество поверхности. Физико-химические свойства смазок приведены в табл. 2.

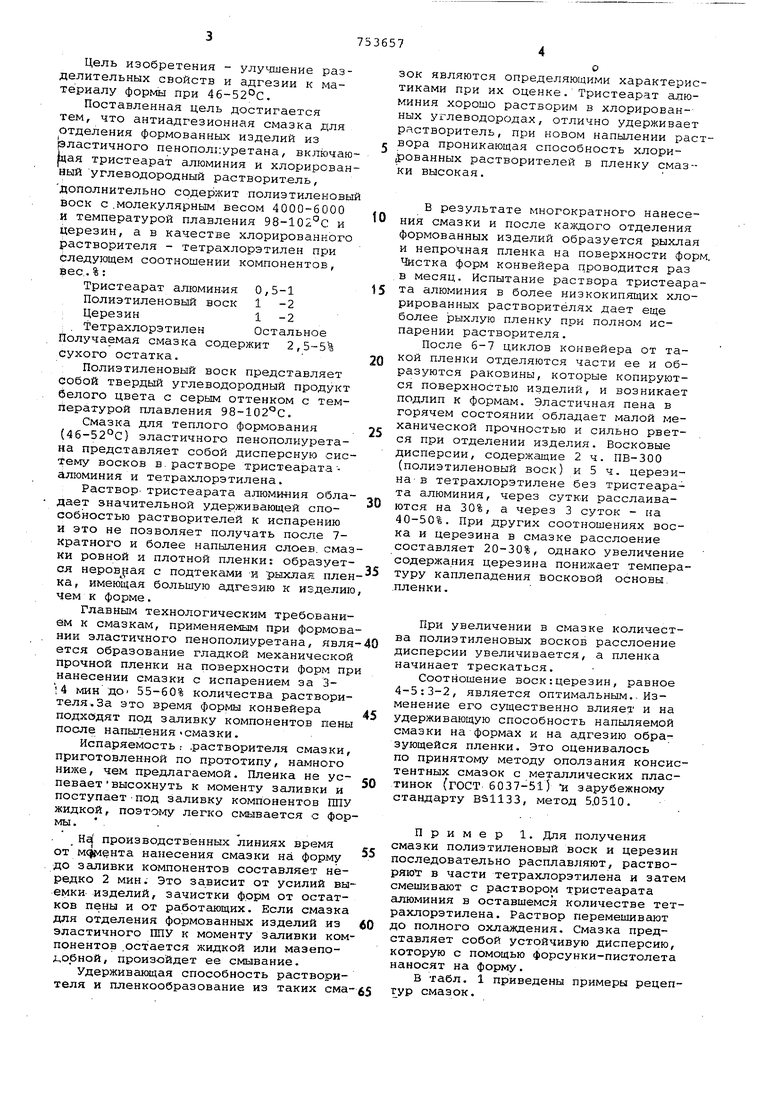

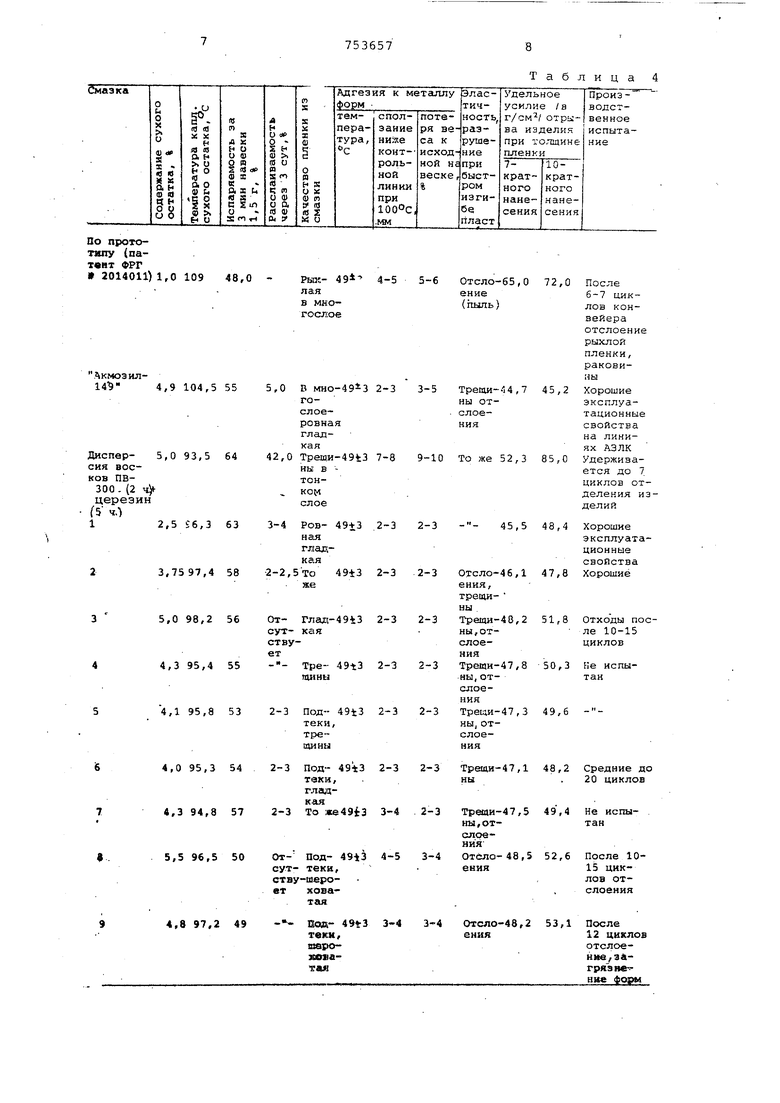

Наибольшую испаряемость растворителя имеют смазки 4 и 5, но образуежся плохого качества пленка. При интенсивном испарении растворителя (фреоны) происходит растрескивание пленки. При повышенных концейтрация с твердой фазы и стеарата алюминия (рецептура 8) скорость испарения растворителя ниже, ибо смазка наносится более толстым слоем. Из смазки по рецептурам .6 и 7 так же, как и по рецептурам 1-3, получают пленку с мияимальным растрескиванием. В случае эыхлой пленки стеарата алюминия (7сратное напыление) наблюдается в 2-3

25

Таблица

раза большее взаимодействие с пеной изделия. Остальные образцы в сопост лении с импортной смазкой Акмозил-149 имеют незначительное взаимодействие с пеной. Усилие отрыва

на малых лабораторных образцах для всех смазок почти, одинаково, кроме рыхлой и непрочной пленки прототипа; после 7-10 напьшений и отделений изДелий. Более точными были заводские испытания на производственных линиях при формовании изделий с большой по-, верхностью.

Антиадгезионныё свойства смазок

по рецептурам 1-7 приведены в таСл.4. Вязкость при , сСт 70,3 90,5 125,2 Поверхностное натяжение сухого остатка, дин/см Д;24,75 27,24 29,37 смазка обладает хорошими разделительными свойствами при формовании эластичного ППУ при температуре 4652 С, при этом на формах не образует ся нагара. П р и м а р 2. Были исследованы свойства образцов, приготовленных по рецептурам, приведенным в табл. 3..

По прототипу (паТвйТ ФРГ

2014011) 1,0 109 48,0

Акмоэил14 4,9 104,5 55

5,0 93,5 64

н

3-4 РОВ- 49±3 2-3 2-3 2,5 6,3 63 нал гладкая

2-2,5то 49±3 2-3 2-3

3,7597,4 58 же

От- Глал-4943 2-3 2-3

56

СУТ- KclS

ствует

н ,jpg.. 49t3 2-3 2-3

55 тины

2-3 Пол- 49t3 2-3 2-3

53 теки, Т1 е-щктл

2-3 Под- 49t3 2-3 2-3

54

теки,

гладкля2-3 То ;«e49i3 3-4 2-3

57

От- Под- 49i3 4-5 3-4

6,5 50 сут- теки, ству-швровт ховатал

Под- 3-4 3-4

97,2 49 текм, в роleonaтая

Таблица

5,5

48,4 Хорошие

эксплуатационныесвойства

47,8 Хорошие

6,1

51,8 Отходы пос8,2 ле 10-15 циклов

50,3 Ке испы7,8 тан

49,6

47,3

Трещи-47,1 48,2 Средние до ны.20 циклов

49,4 Не испытан

52,6 После 1015 циклов отслоения

53,1 После 12 циклов отслоение,загряэивние фсфм

Из приведенных примеров и таблиц .можно сделать вывод, что антиадгеэионная смазка может быть применена в процессах формования изделий из эл-астичного пенополиуретана при 46-52 с.

Формула изобретения

Антиадгезионная смазка для отделения формованных изделий из эластичного пенополиуретана, содержащая тристеарат алюминия и хлорированный углеводородный растворитель, отличающаяся тем, что, с целью улучшение разделительных свойств и адгезии к материалу формы

при 46-52 0, она дополнительно содержит полиэтиленовый воск с молекулярным весом 4000-6000 и температурой плавления 98-102°С и церезин, а в качестве растворителя - тетрахлорэтилен при следукяцем соотношении компонентов, вес.%:

Тристеарат алюминия 0,5-1 Полиэтиленовый воск 1 -2 Церезин.i -2

Тетрахлорэтилен Остальное

0

Источники информации, принятые во внимание при экспертизе

S ;кл..С 10 М 3/18, опублик. 1975 (про.тотип) .

Авторы

Даты

1980-08-07—Публикация

1977-05-10—Подача