(54) УСТРОЙСТВО УПРАВЛЕНИЯ ГЛАВНЫМ ГИДРОЦИЛИНДРОМ СТАНКА С НОЖОВОЧНОЙ РАМОЙ

1

Изобретение относится к устройству управления главным цилиндром станка с ножовочной рамой и может быть использовано в станках, предназначенных для резки материала.

Известно устройство управления главным гидроцилиндром станка с ножовочной рамой, содержащее насос с нагрузочным подпружиненным поршнем и приводом от кулачка, закрепленного на валу станка, нагрузочную полость, соединенную с одной стороны с маслобаком через обратный клапан, а с другой - через напорный клапан с главным гидроцилиндром, связанным с размещенным в корпусе подпружиненным плунжером, контактирующим торцом с концевым выключателем и имеющим цилиндрическую напорную канавку и радиальное отверстие, сообщенные между собой с пружинной полостью плунжера и с маслобаком .1.

Известное устройство является наиболее близким к описываемому изобретению.

Недостатком известного устройства является то, что в нем применяется рычажная система и щаблоны, соответствующие различным размерам обрабатываемых деталей. Это вызывает потребность в специальной переналадке станка при изменении характеристик обрабатываемого материала, что связано со значительной потерей времени.

Целью изобретения является уменьшение затрат времени на переналадку станка J при различных размерах обрабатываемых деталей.

Указанная цель достигается тем, что подпружиненный плунжер выполнен ступенчатым и имеет расположенную со стороны пружины ступень больотего диаметра, и цилиндрическая напорная канавка выполнена на ней, причем ступени большего и меньшего диаметров снабжены, соответственно, промежуточной и дополнительной цилиндрическими канавками, первая из которых соединена радиальным отверстием плунжера с его пружинной полостью, а вторая - с нагрузочной полостью насоса, на поршне закреплен ограничительный болт, а в последней соосно ему свободно установлена втулка, охватывающая головку болта и пружина поршня, размещена между торцами втулки и поршня.

Кроме того, плунжер снабжен двумя поясками, один из которых отделяет дополнительную цилиндрическую канавку при

подпружиненном до упора плунжере от промежуточной цилиндрической канавки,и имеет ширину, меньшую ширины другого пояска, отделяющего цилиндрическую напорную канавку от торца корпуса плунжера. Наконец, напорный клапан размеш.ен в пружинной полости плунжера.

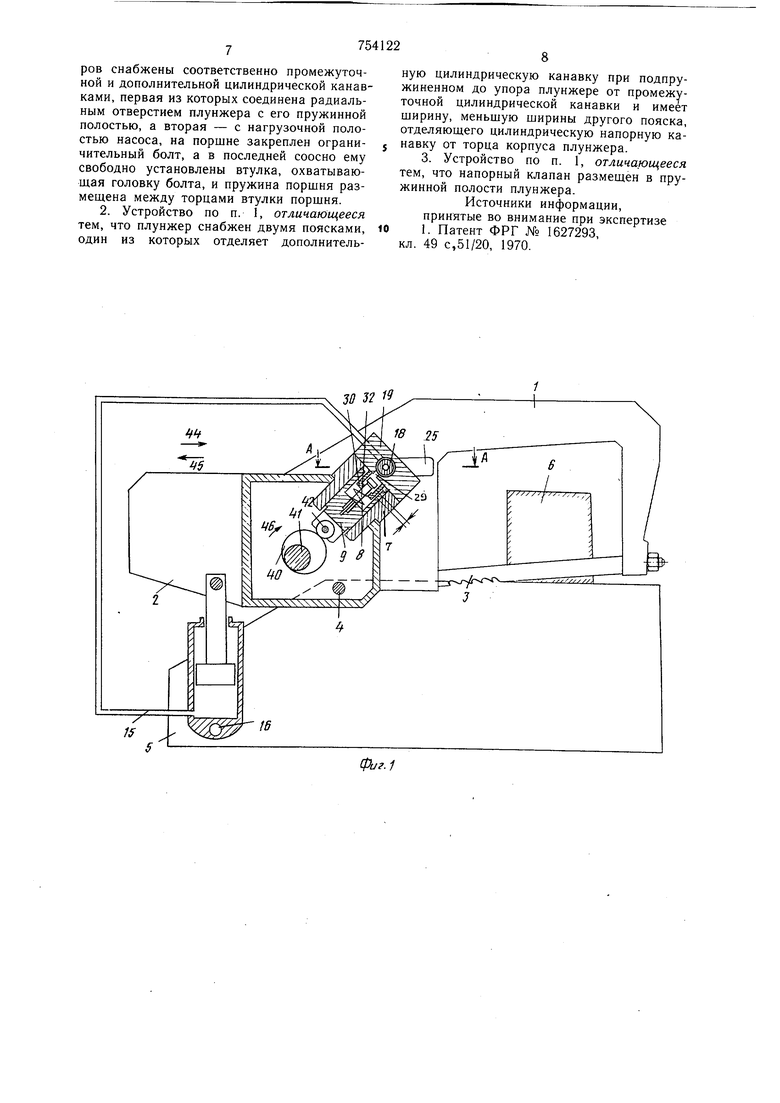

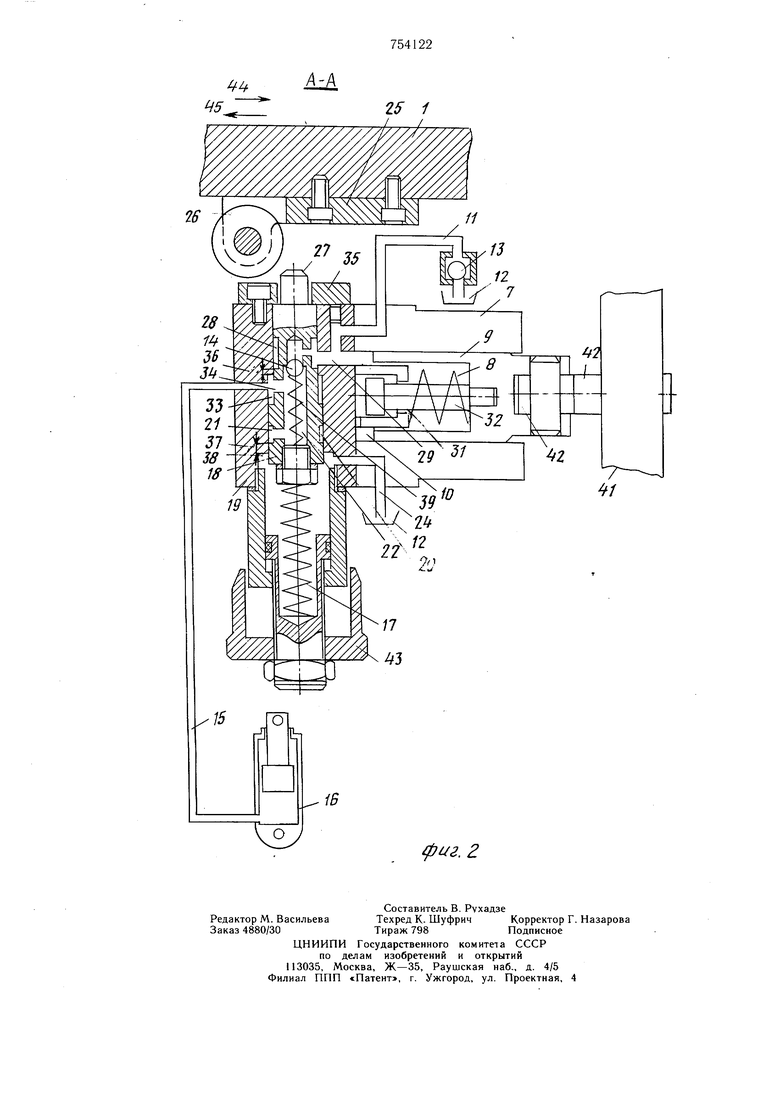

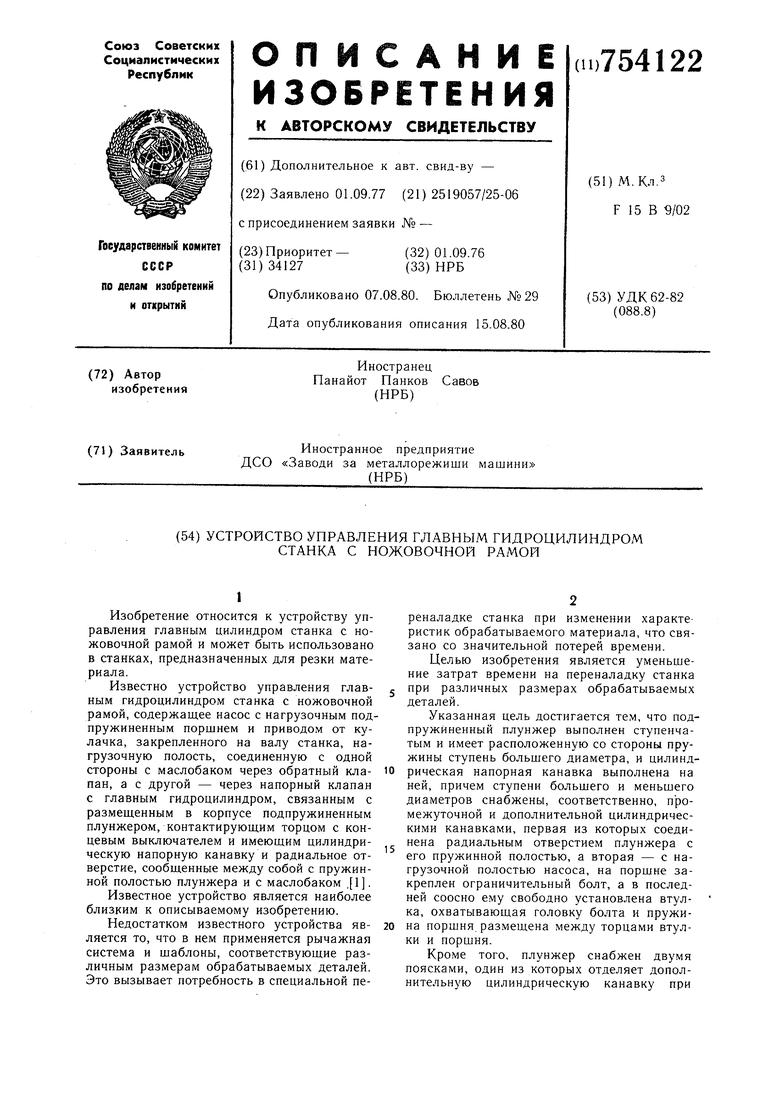

На фиг. 1 изображена схема устройства; на фиг. 2 - сечение А-А фиг. 1.

Устройство состоит из ножовочной рамы 1, которая установлена в направляющих опорной балки 2. Режущее полотно 3 находится под некоторым углом к направлению движения рамы 1. Опорная балка 2 закреплена на оси 4, которая жестко соединена с корпусом станка 5 и находится между обрабатываемой деталью 6 и центром тяжести опорной балки 2 вместе со всеми связанными с ней частями. На балке 2 укреплен насос 7 с подпружиненным пружиной 8 нагрузочным поригнем 9, образующим нагрузочную полость 10, которая с одной стороны соединена маслопроводом 1 с маслобаком 12 через обратный клапан 13, а с другой - через напорный клапан 14 и маслопровод 15 с главным цилиндром 16.

Последний связан с подпружиненным пружиной 17 плунжером 18. Плунжер 18 размещен в корпусе 19 и имеет цилиндрическую напорную канавку 20, которая соединена радиальным отверстием 21 с пружинной полостью 22. Другая пружинная полость 23 соединена с маслобаком 12 дополнитель} ы.м маслопроводом 24.

На ножовочной раме 1 размещен концевой выключатель 25 с роликом 26. отката. Ролик 26 отката может контактировать с 27 подпружиненного плунжера 18. Плунжер 18 выполнен ступенчатым так, что больший его диаметр находится со стороны пружины 17, а на меньшем его диаметре выполнена дополнительная цилиндрическая канавка 28, которая соединена с промежуточны маслопроводом 29 с нагрузочной полостью И) насоса 7.

Пружина 8 нагрузочногопорщня 9 оперта на зтулку 30 с отверстием 31, охватывающую головку ограничительного болта 32. Последний скреплен с нагрузочным порщнем 9. За дополнительной цилиндрической канавкой 28 на плунжере 18 со стороны его пружины 17 выполнена промежуточная цилиндрическая напорная канавка 33, котоФая соединена дополнительным радиальным отверстием 34 плунжера 18 с пружинной полостью 22.

В подпружиненном до упора 35 положении нлунжера 18 его дополнительная цилиндрическая канавка 28 отделена от промежуточной цилиндрической напорной канавки 33 пояском 36 на плунжере 18 шириной, меньше ширины пояска 37 на плунжере 18, отделяющем цилиндрическую напорную канавку 20 от торца 38 корпуса 19. Напорный клапан 14 со своей пружиной размещен в пружинной полости 22 плунжера 18. Насос 7 имеет привод от кулачка 40, закрепленном на валу 41 станка 5. Кулачок 40 находится в контакте с роликом 42 на конце подпружиненного порщня 9. Натяжение

пружины 17 может регулироваться гайкой 43.

Рабочим ходом ножовочной рамы 1 является ход по стрелке 44, а холостым - по стрелке 45 при вращении вала 41 по стрелке 46. Ножовочная рама 1 получает

0 возвратно-поступательное движение от вала 41 с помощью кривошипного механизма (на чертежах не показан).

Устройство работает следующим образом. При перемещении нагрузочного поршня

9 под действием пружины 8 в полость 10 из маслобака 12 засасывается определенный объем масла. На холостом режиме работы станка этот объем масла равен тому объе.му, на который постепенно увеличивается полость 10.

0 Когда кулачок 40 перемещает через ролик 42 поршень 9 в направлении корпуса 19, объем полости 10 начинает уменьщаться, и масло через промежуточный маслопровод 29, напорный клапан 14 промежуточную цилиндрическую канавку 33 и маслопровод 15 подводится к главному гидроцилиндру 16.

Давление масла в главном гидроцилиндре 16 воздействует на поверхность плунжера 17 и стремится сместить последний в направлении сжатия пружины 17. На хоD лостом режиме работы станка давление масла не может преодолеть силы затяжки пружины 17. Поэтому при периодической подпитке маслом подпоршневого объема главного гидроцилиндра 16 длина хода его штока постепенно увеличивается, что приводит к повороту опорной балки 2 вокруг оси 4 в сторону сближения ее с обрабатываемой деталью 6.

В конце каждого хода в направлении стрелки 44 ролик отката 26 взаимодействует с торцом 27 плунжера 18, что обеспечивает смещение последнего в направлении сжатия пружин 17. При этом величина смеш,ення плунжера 18 оказывается больше длины пояска 36, благодаря чему промежуточная цилиндрическая канавк,.а 33 соединяется с дополнительной цилиндрической канавкой 28, и масло из полости главного гидроцилиндра 16 перекачивается в нагрузочную полость 10. Нагрузочный поршень 9 при этом перемещается в направлении вала 41

0 до тех пор, пока ролик 42 не достигнет поверхность кулачка 40. В этот момент профиль кулачка имеет наименьший радиус. В конце хода по стрелке 44 объем перекачиваемого масла из гидроцилиндра 16 в полость 10 уменьшается. Благодаря этому

ножовочное полотно 3 во время хода по стрелке 45 совершает рабочую подачу. При ходе по стрелке 45 в полость подаются два объема масла: всасываемый и вытесняемый

из главного гидроцилиндра (объем отката). Подача объема отката в полость 10 в режиме резания приводит к подъему ножовочной рамы 1 при обратном ходе и сливу того же объема, что был перекачан в полость 10.

В режиме резания ножовочное полотно 3 во время хода по стрелке 44 совершает рабочую подачу с углом наклона. Сопротивление обрабатываемой детали 6 во время хода по стрелке 44 вызывает повышение давления в главном гидроцилиндре 16, что приводит к тому, что преодолевается затяжка пружины 17, и плунжер 18 перемещается на величину, большую ширины пояска 36. Это влечет за собой соединение промежуточной цилиндрической канавки 33 с дополнительной цилиндрической кангГвкой 28. В результате масло перекачивается из главного гидроцилиндра 16 в нагрузочную полость 10. При этом длина хода штока главного гидроцилиндра 16 уменьшается, и опорная балка 2 вместе с ножовочной рамой 1 перемещается вокруг оси 4 в направлении удаления от обрабатываемой детали. Величина объема масла, которое подается в нагрузочную полость 10 во время хода по стрелке 44, в режиме резания, соответствует повороту опорной балки 2 с ножовочной рамой 1. Когда нагрузочная рама 1 проходит часть хода по стрелке 44, то часть профиля кулачка 40 с наибольшим радиусом оказывается в контакте с роликом 42. Сбег профиля кулачка способствует возможности перекачки наибольшего объема масла из главного гидроцилиндра 16 в нагрузЬчную полость 10 при наибольшем возможном повороте опорной балки 2. Это соответствует условию резания твердого материала вблизи оси.

Когда рабочий профиль кулачка 40 начинает удаляться от нагрузочного поршня 9, то из промежуточной цилиндрической канавки 33 в нагрузочную полость 10 начинает поступать некоторый объем масла, которого не достаточно для заполнения объема, освобождаемого нагрузочным поршнем 9

под действием пружины 8. Нехватка объема масла компенсируется поступлением его из маслобака 12.

Сторона сбега кулачка, которая соответствует перемещению нагрузочного поршня 9 под воздействием регулируемой пружины 8, выполнена так, что даже при резании твердого материала в нагрузочную полость 10 из маслобака 12 поступает требуемый объем масла, включающий объем масла для компенсации возможных утечек во всей гидросистеме во время хода по стрелке 44.

Обычно упомянутый объем масла больше объема утечки. Разница между ними образует избыточный объем масла, влияние которого сказывается следующим образом. Когда кулачок 40 смешает нагрузочный поршень 9 в направлении корпуса 19,

наступает момент, когда во время резания, при ходе по стрелке 44, давление в главном гидроцилиндре 16 достигает установленного регулируемой пружиной 17 рабочего давления. К этому моменту дополнительная цилиндрическая канавка 28 соединяется с промежуточной цилиндрической канавкой 33, а рабочий профиль кулачка 40 еще не начинает удаляться от ролика 42 нагрузочного порщня 9. Повышенное давление вызывает смещение плунжера 18 в направлении сжатия пружины 17 на расстояние, превышающее ширину пояска 37. При этом избыточный объем масла перетекает в пружинную полость 23 и из нее в маслобак 12. Сразу после начала удаления рабочего профиля кулачка 40 от ролика 42 нагрузочного поршня 9 плунжер 18 под действием регулируемой пружины 17 перемещается в направлении ее растяжения. При этом прерывается связь между цилиндрической напорной канавкой 20 и пружинной полостью 23, и масло из

0 главного гидроцилиндра 16 через дополнительную цилиндрическую канавку 28 перетекает в нагрузочную полость 10.

Малая разница в щирине поясков 36 и 37 при соответствующем подборе характеристики регулируемой пружины 17 исключает возможность случая превыщения давления масла при его протоке через цилиндрическую напорную канавку 20 под установленным рабочим давлением.

Выполнение устройства управления главным гидроцилиндром станка с ножовочной рамой, согласно описываемому изобретению, позволит уменьшить непроизводительные затраты времени на переналадку станка при смене обрабатываемых деталей.

Формула изобретения

i. Устройство управления главным гидроцилиндром станка с ножовочной рамой, содержащее насос с нагрузочным подпружиненным поршнем и приводом от кулачка, закрепленного на валу станка, нагрузочную полость, соединенную с одной стороны с маслобаком через обратный клапан, а с другой - через напорный клапан с главным

гидроцилиндром, связанным с размешенным в корпусе подпружиненным плунжером, контактирующим торцом с концевым выключателем и имеющим цилиндрическую напорную канавку и радиальное отверстие, сообщенные между собой, с пружинной полостью плунжера и с маслобаком, отличающееся тем, что, с целью уменьшения затрат времени на переналадку станка при различных размерах обрабатываемых деталей, подпружиненный плунжер выполнен ступенчатым и имеет расположенную со стороны пружины ступень большего диаметра, и цилиндрическая напорная канавка выполнена на ней, причем ступени большего и меньшего диаметров снабжены соответственно промежуточной и дополнительной цилиндрической канавками, первая из которых соединена радиальным отверстием плунжера с его пружинной полостью, а вторая - с нагрузочной полостью насоса, на поршне закреплен ограничительный болт, а в последней соосно ему свободно установлены втулка, охватывающая головку болта, и пружина поршня размещена между торцами втулки порщня. 2. Устройство по п. 1, отличающееся тем, что плунжер снабжен двумя поясками, один из которых отделяет дополнительную цилиндрическую канавку при подпружиненном до упора плунжере от промежуточной цилиндрической канавки и имеет щирину, меньшую ширины другого пояска, отделяющего цилиндрическую напорную канавку от торца корпуса плунжера. 3. Устройство по п. 1, отличающееся тем, что напорный клапан размещен в пружинной полости плунжера. Источники информации, принятые во внимание при экспертизе 1, Патент ФРГ № 1627293, кл. 49 с,51/20, 1970.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидравлический станок-качалка | 1973 |

|

SU487998A1 |

| Отрезной станок | 1984 |

|

SU1177087A1 |

| Гидравлическая система управления механизмами поворота гусеничной машины | 1981 |

|

SU998203A1 |

| Система регулирования и управления режимами бурения | 1982 |

|

SU1116141A1 |

| Гидросистема ножовочного отрезного станка | 1982 |

|

SU1079378A1 |

| Механизм перемещения ножа и балки прижима одноножевой бумагорезальной машины | 1958 |

|

SU119517A1 |

| БЫСТРОЗАПОРНОЕ УСТРОЙСТВО ТУРБИНЫ | 2001 |

|

RU2217602C2 |

| РОТОРНО-ПОРШНЕВОЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ ШЕЛЕТУНА В.И. | 1989 |

|

RU2013592C1 |

| ГИДРАВЛИЧЕСКИЙ ПРИВОД КЛАПАНОВ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1997 |

|

RU2153082C2 |

| Гидравлический податчик бурильнойМАшиНы | 1979 |

|

SU806856A1 |

Авторы

Даты

1980-08-07—Публикация

1977-09-01—Подача