(54) ПНЕВМАТИЧЕСКИЙ ВИБРАЦИОННЫЙ КОНВЕЙЕР

| название | год | авторы | номер документа |

|---|---|---|---|

| Вибрационное транспортирующее устройство | 1978 |

|

SU745808A1 |

| ПНЕВМАТИЧЕСКИЙ ВИБРАЦИОННЫЙ КОНВЕЙЕР | 1966 |

|

SU188893A1 |

| Вибрационный пневматический конвейер | 1991 |

|

SU1808795A1 |

| Вибропитатель | 1982 |

|

SU1016243A1 |

| Устройство для выпуска руды | 1981 |

|

SU1091648A1 |

| Волновой конвейер | 1989 |

|

SU1713867A1 |

| Самоходный вибрационный питатель | 1990 |

|

SU1728094A1 |

| Временная пневматическая крепь | 1976 |

|

SU653396A1 |

| МЕХАНИЗИРОВАННАЯ ПНЕВМАТИЧЕСКАЯ КРЕПЬ | 2005 |

|

RU2277173C1 |

| Аспирационное укрытие места загрузкиСыпучиМ МАТЕРиАлОМ лЕНТОчНОгО КОНВЕйЕРА | 1979 |

|

SU827352A1 |

1

Изобретение относится к горным транспортным машинам вибрационного типа, служащим для транспортировки крупнокусковой абразивной горной массы в условиях полного завала рабочего органа машины.

Известен пневматический вибрационный конвейер, включающий в себя последовательно установленные на упругих опорах транспортирующие желоба, снабженные приводами, каждый из которых состоит из пневматического эластичного пульсатора, расположенного под желобом, и прерывателя сжатого воздуха, причем пульсатор выполнен в виде гибкого рукава, на котором расположена плита, причем между плитой и днищем желоба помещен ряд свободно установленных роликов 1.

Недостатком этой конструкции является то, что в условиях полного завала отдельных секций конвейера его упругие опоры, выполненные в виде качалок с пружинами, теряют возможность перемещения в горизонтальной плоскости. Это не позволяет использовать вертикально направленную силу бегущей волны в гибком рукаве для перемещения желоба в заданном направлении транспортирования. Следовательно, в этих условиях мащина не работоспособна.

Наиболее близким техническим решением к данному изобретению является пневматический вибрационный конвейер, вклю 5 чающий эластичную ленту, по которой транспортируется материал, пневмобаллоны, установленные между лентой и основанием конвейера по всей его длине, и пневмопульсатор 2.

Недостатком этой конструкции является 10 то, что она предполагает наличие секций виброконвейера, колеблющихся в противофазах только в вертикальной плоскости при нагнетании к отсасыванию воздуха в расположенные под ними мешки, что не обеспечивает транспортирование на горизонтально установленном виброконвейере.

Целью изобретения является повышение производительности конвейера в условиях полного завала.

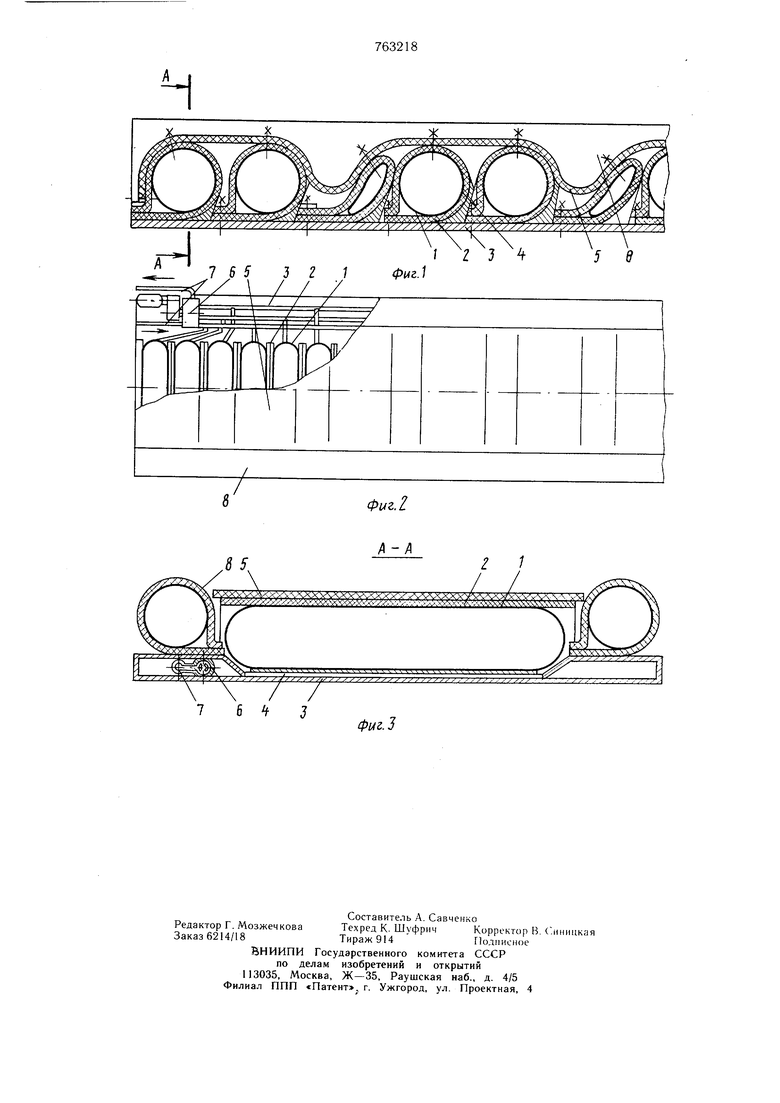

Указанная цель достигается тем, что пнев20 мобаллоны размещены внутри гибких рукавов, расположенных в плане перпендикулярно направлению транспортирования и скрепленных по одной из своих образующих с лентой, а по другой - с основанием конвейера

с возможностью колебаний места крепления ленты и рукава в направлении броска при пу.чьсации давления в пневмобаллоне.

Кроме того, участки основания конвейера пол гибкими рукавами выполнены с наклоном в сторону транспортирования.

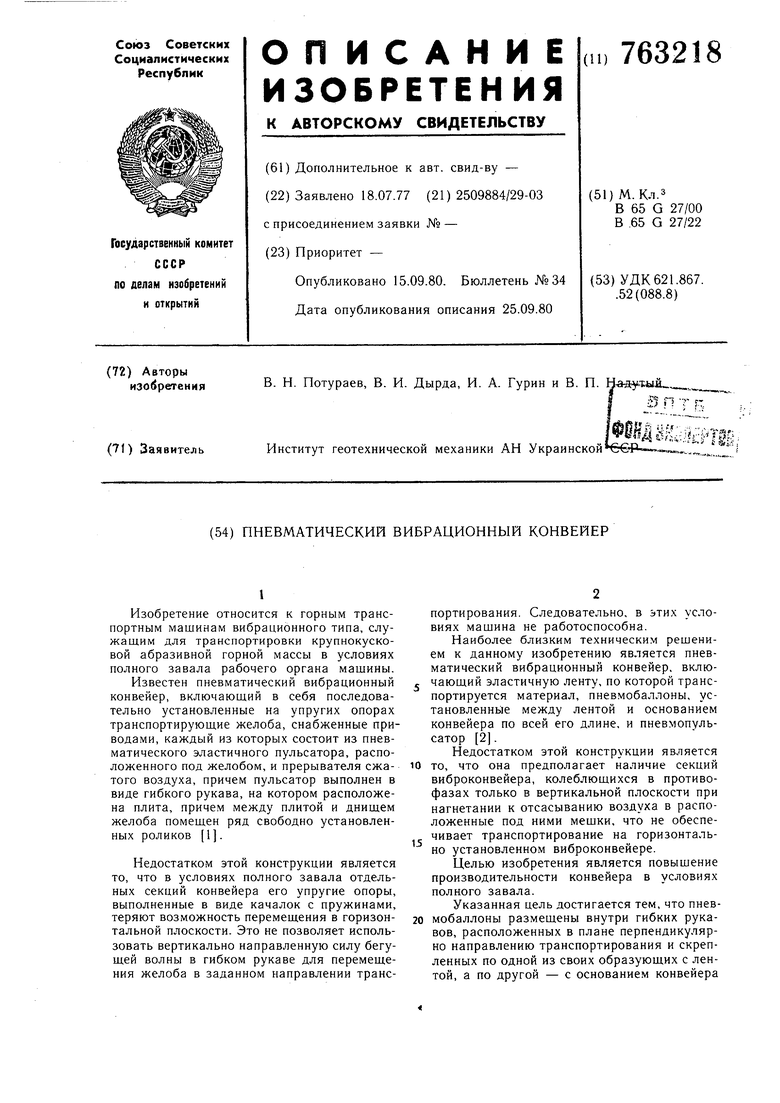

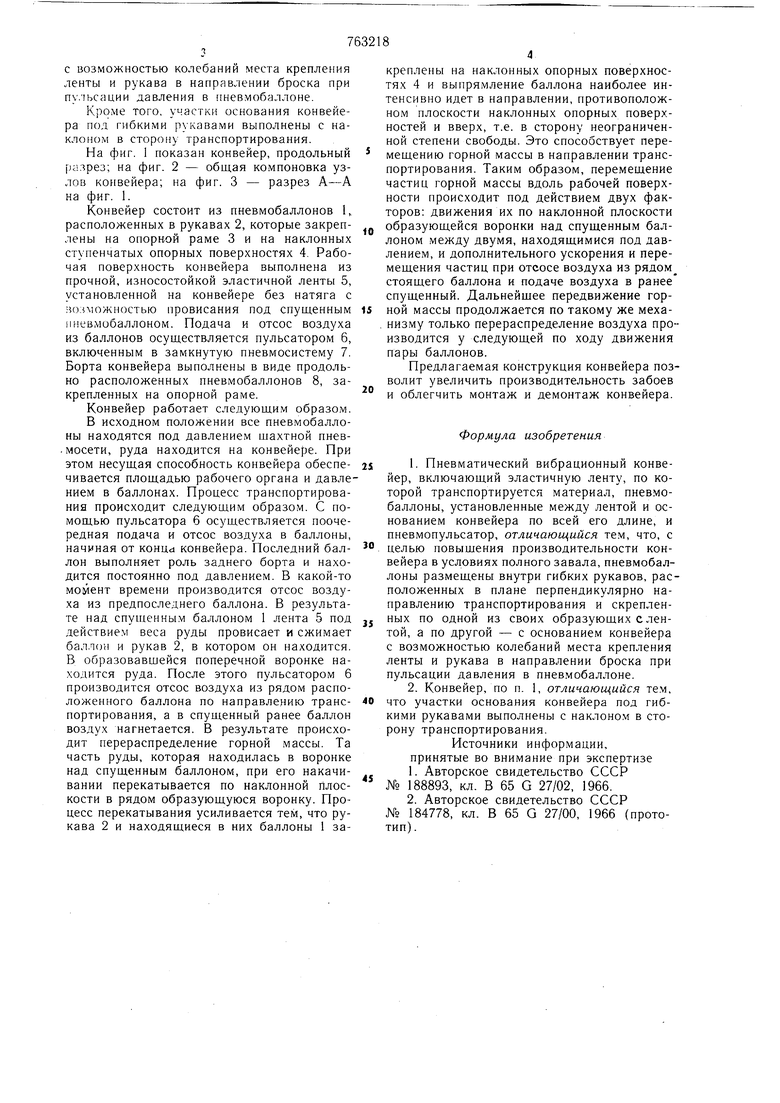

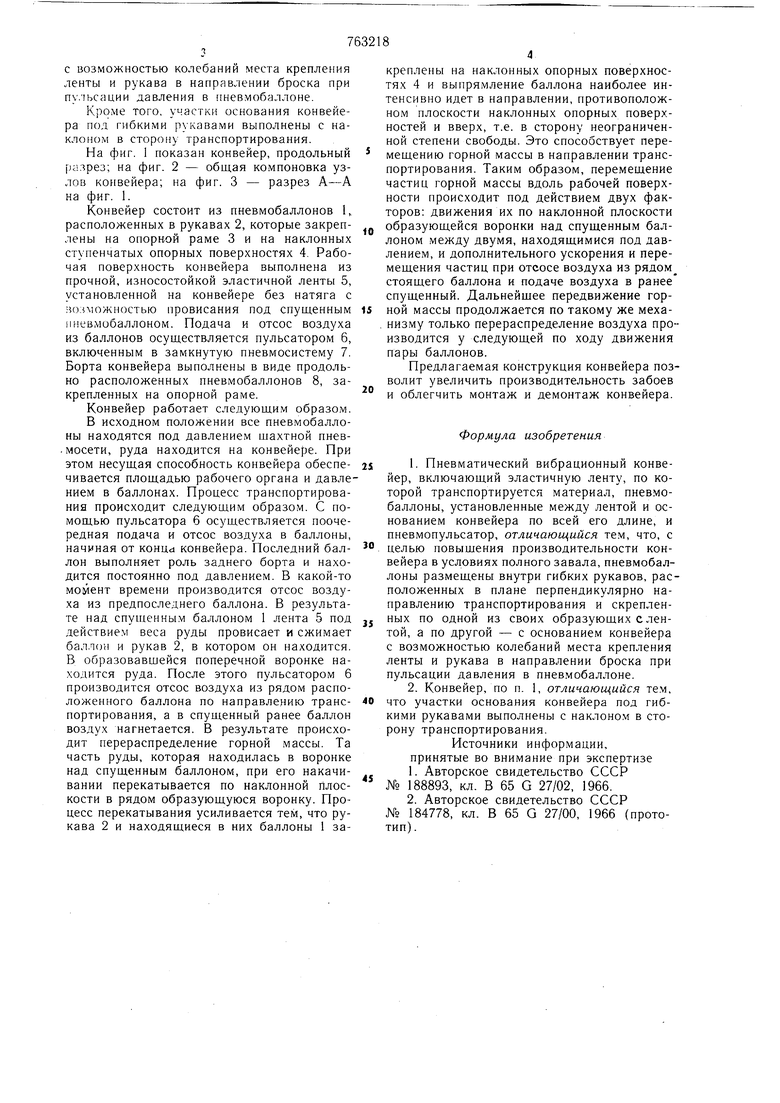

На фиг. 1 показан конвейер, продольный разрез; на фиг. 2 - общая компоновка узлов конвейера; на фиг. 3 - разрез А-А на фиг. 1.

Конвейер состоит из пневмобаллонов 1, расположенных в рукавах 2, которые закреплены на опорной раме 3 и на наклонных ступенчатых опорных поверхностях 4. Рабочая поверхность конвейера выполнена из прочной, износостойкой эластичной ленты 5, установленной на конвейере без натяга с (озможностью провисания под спуш,енным иневмобаллоном. Подача и отсос воздуха из баллонов осуществляется пульсатором 6, включенным в замкнутую пневмосистему 7. Борта конвейера выполнены в виде продольно расположенных пневмобаллонов 8, закрепленных на опорной раме.

Конвейер работает следующим образом.

В исходном положении все пневмобаллоны находятся под давлением щахтной пнев мосети, руда находится на конвейере. При этом несущая способность конвейера обеспечивается площадью рабочего органа и давлением в баллонах. Процесс транспортирования происходит следующим образом. С помощью пульсатора б осуществляется поочередная подача и отсос воздуха в баллоны, начиная от KOHUd конвейера. Последний баллон выполняет роль заднего борта и находится постоянно под давлением. В какой-то момент времени производится отсос воздуха из предпоследнего баллона. В результате над спущенным баллоном 1 лента 5 под действием веса руды провисает и сжимает баллон и рукав 2, в котором он находится. В образовавшейся поперечной воронке находится руда. После этого пульсатором 6 производится отсос воздуха из рядом расположенного баллона по направлению транспортирования, а в спущенный ранее баллон воздух нагнетается. В результате происходит перераспределение горной массы. Та часть руды, которая находилась в воронке над спущенным баллоном, при его накачивании перекатывается по наклонной плоскости в рядом образующуюся воронку. Процесс перекатывания усиливается тем, что рукава 2 и находящиеся в них баллоны 1 закреплены на наклонных опорных поверхностях 4 и выпрямление баллона наиболее интенсивно идет в направлении, противоположном плоскости наклонных опорных поверхностей и вверх, т.е. в сторону неограниченной степени свободы. Это способствует перемещению горной массы в направлении транспортирования. Таким образом, перемещение частиц горной массы вдоль рабочей поверхности происходит под действием двух факторов: движения их по наклонной плоскости

j образующейся воронки над спущенным баллоном между двумя, находящимися под давлением, и дополнительного ускорения и перемещения частиц при отсосе воздуха из рядом стоящего баллона и подаче воздуха в ранее спущенный. Дальнейщее передвижение горной массы продолжается по такому же механизму только перераспределение воздуха производится у следующей по ходу движения пары баллонов.

Предлагаемая конструкция конвейера позволит увеличить производительность забоев и облегчить монтаж и демонтаж конвейера.

Формула изобретения

с возможностью колебаний места крепления ленты и рукава в направлении броска при пульсации давления в пневмобаллоне.

Источники информации, принятые во внимание при экспертизе

№ 184778, кл. В 65 G 27/00, 1966 (прототип). 1/усуууу х у ЛХ ГуЧ v f - f fi - - j - J - ff / / 7 б J

Фиг. 2 2 1 Фи1.3 А

Авторы

Даты

1980-09-15—Публикация

1977-07-18—Подача