1

Изобретение относится к композициям для получения пенопластов на основе эпоксидных смол, которые могут быть использованы в качестве теплоизоляционных и конструктивных мате- 5 риалов.

Пенопласты на основе эпоксидных смол обладают хорошей адгезией ко многим строительным материалам, небольшой усадкой при отверждении, 10 стойкостью в агрессивных средах, хорошими диэлектрическими свойствами и механической прочностью.

Однако широкое применениеэпоксид- 5 ных пенопластов сдерживается высокой стоимостью I и дефицитностью исходных эпоксиден , а также их недостаточной пластичностью.

Известна композиция на основе эпок-20 сидной смолы для получения пенопласта, отверждаемого при повышенных температурах 1 .

Недостаток этой композиции состоит в том, что ее отверждение происходит 25 при длительном нагревании (170-250°С), что требует специального оборудования и исключает возможность получения пенопласта на месте применения, например получения :пенопластовой изоляции методом заливки непосредственно на конструкциях.

Известна также композиция для получения эпоксидного пенопласта, которая в качестве отвердителя и одновременно газообразователя содержит смесь фосфорной кислоты и полиамина 2 .

Пенопласт на основе этой композиции получают при нормальных температурах как заливкой в формы, так и заливкой в опалубку непосредственно на конструкциях. Его можно наносить на поверхность бетонных и других материалов напылением.

Однако использование в композиции сильной кислоты вызывает коррозию прилега ющих к пенопласту изолируемых поверхностей. Кроме того, пенопласт хрупкий и с течением времени теряет прочность.

Известна также композиция для получения эпоксидного пенопласта, включающая эпоксидную смолу, гаэообразователь, отвердитель, пластификатор и жидкий модификатор. В качестве жидкого модификатора она содержит 550%-ный раствор битума в каменноугольной смоле Ъ .

Данная композиция отвернсдается при нормальной температуре, пенопласт на ее основе обладает небольшим удельным весом, м&лой усадкой и сравнительно дешев, но имеет следующие недостатки: битум и каменноугольная смола являются термопластич ными материалами, поэтому получаемый пенопласт обладает низкой теплостойкостью (до 90-100°С), что исключает применение его в качестве теплоизоля ционного материала на аппаратах,- работающих при повышенных температурах получение известного пенопласта требует предварительного разогрева биту ма и каменноугольной смолы, что усложняет процесс и ведет к дополнительным затратам; известный пеноплас стоек только в разбавленных кислотах и щелочах. Наиболее близким к изобретению по технической сущности является извест ная композиция для получения эпоксид ного пенопласта, включающая эпоксидную смолу полиэтилгидросилоксан, полиэтйленполиамин и жидкий модификатор, которая в качестве жидкого модификатора содержит фенольную смесь отход фенолоацетонового производства 4. Пенопласт на основе этой композиции получается без внешнего подогрева и имеет удовлетворите пьную прочность. Однако в ряде случаев необходимы пенопласты с более высокой механической прочностью. Целью -изобретения является получе ние пенопласта с повышенной механической прочностью. Эта цель достигается тем, что ко позиция для получения эпоксидного п нопласта, включающая эпоксидную смо полиэтилгидросилоксан, полиэтиленпо лиамин и жидкий модификатор, в каче йе жидкого модификатора содержит фу фурол-ацетоновый мономер и дополнительно пластификатор при следующем соотношении компонентов, вес.ч.: Эпоксидная смола 100,0 Полиэтилгидросилоксан10,0-30,0 Полиэтиленполиамин 15,0-35,0 Жидкий модификатор 30,0-150,0 Пластификатор 5,0-15,0. Фурфурол-ацетоновый мономер явля ется смесью фурфурилиденацетона и дифурфурилиденацетона, образующихся при конденсации фурфурола и ацетона в щелочной среде. Предполагается, ч в результате реакций при молярном с отношении фурфурола и ацетона 1:1 о разуется мономер ФА; при соотношени 1,5:1 - мономер ФАМ; при соотношени 2:1 - мономер 2ФА; при соотношении 4:1 образуется мономер 4ФА. Пенопласт на основе композиции п изобретению получают следуквдим обра зом. В разогретую на водяной бане до 50-бО°С эпоксидную смолу вводят рас четное количество фурфурол-ацетонового мономера (или используют готовую смолу ФАЭД), пластификатор и вспекиватель (полиэтилгидросилоксан). В готовую смесь вводят расчетное количество отвердителя (полиэтиленполиамин), вновь тщательно перемешивают и начинающую вспениваться композицию заливают в , где происходит ее полное вспенивание и отверждение при 330°С. Пример 1. В 100 г разогретой на водяной бане эпоксидной смолы ЭЛ-20 вводят, г: мономера ФА 30, тиоколового герметика 5, полиэтилгидросилоксана ГКЖ-94 10 и тщательно перемешивают, затем добавляют 15 г полиэтиленполиамина, вновь перемешивают и начинающую вспениваться композицию заливают в формы. Через 30 сут полученный пенопласт обладает следующими характеристиками : Кажущаяся плотность, Предел прочности при/ сжатии, МПа (кгс/см) Теплостойкость ,-€ 130-135 Объемная усадка, % Пенопласт по 4 той же кажущейся плотности имеет предел прочности при сжатии 4,6 кгс/см. Пример 2. В 100 г эпоксидной смолы ЭИС-1 вводят, г: мономера ФА 50, тиоколового герметика 10 и полиэтилгидросилоксановой жидкости ГКЖ-94 12 и тщательно перемешивают. Затем добавляют 20 г полиэтиленполиамина, перемешивают и заливают в формы. Через 30 сут пенопласт обладает характеристиками: Кажущаяся плотность, Предел прочности при сжатии, МПа (кгс/см) Теплостойкость,с 137-140 Объемная усадка, % Пенопласт по 4j того же объемного веса имеет предел прочности при сжатии 18 кгс/см. Пример 3. В 100 г разогретой на водяной бане эпоксидной смолы ЭД-20 вводят, г: мономера ФА 70, тиоколового Герметика 5, полиэтилгидросилоксановой жидкости ГКЖ-94 20 и тщательно перемешивают. Затем вводят 30 г полиэтиленполиамина, перемешивают и начинающую вспениваться композицию заливают в формы. Через 30 сут понопласт обладает характеристиками: Кажущаяся плотность, Предел прочности при сжатии, МПа (кгс/см) Теплостойкость,°С 140-145 Объемная усадка, %

Пример 4. В 100 г эпоксидно смолы ЭИС-1 вводят, г: мономера ФА 7 тиоколового герметика 10, полиэтилгидросилокса-новой жидкости ГКЖ-94 30 и тщательно перемешивают. Затем вводят 20 г полиэтиленполиамина, перемешивают и начинающую вспениваться композицию заливают в формы.

Через 30 сут пенопласт обладает характеристиками:

Кажущаяся плотность,

Предел прочности при 2,О

сжатии, МПа (кгс/см) (20)

Теплостойкость,с 140-145

Объемная усадка, % 0,8

Пенопласт по 41 той же кажущейся плотности имеет предел прочности при сжатии 12,5 кгс/см.

Пример 5. В 100 г эпоксидной смолы ЭИС-1 вводят (без разогрева) , г: мономера ФА 100, тиоколового герметика 10, полиэтилгидросилоксановой жидкости ГКЖ-94 20 и тщательно перемешивают. Затем вводят 30 г полиэтиленполиамина, перемешивают и начинающую вспениваться композицию заливают в формы.

Через 30 сут пенопласт обладает характеристиками:

Кажущаяся плотность,

Предел прочности при сжатии, МПа2,8

Теплостойкость,с 146-148 Объемная усадка, % 0,30 Пример б, В 100 г эпоксиднофурановой смолы ФАЭД-8 (ЭД-20+ФА 40 - 60, то есть на 100 вес.ч. эпоксидной смолы взято 150 вес.ч. ФА), вводят 5 г тиоколового герметика, iO г полиэтилгидросилоксановой жидкости ГКЖ-94 и тщательно перемешивгиот. Затем вводят 14 г полиэтиленполиамина, перемешивают и начинающую вспениваться композицию заливают в

5 формы.

Через 30 сут пенопласт обладает характеристиками:

Кажущаяся плотность,

0

Предел прочности при сжатии, МПа 2,4 (кгс/см2-). (24,0)

Теплостойкость,°С 147-150 Объемная усадка, % 0,25

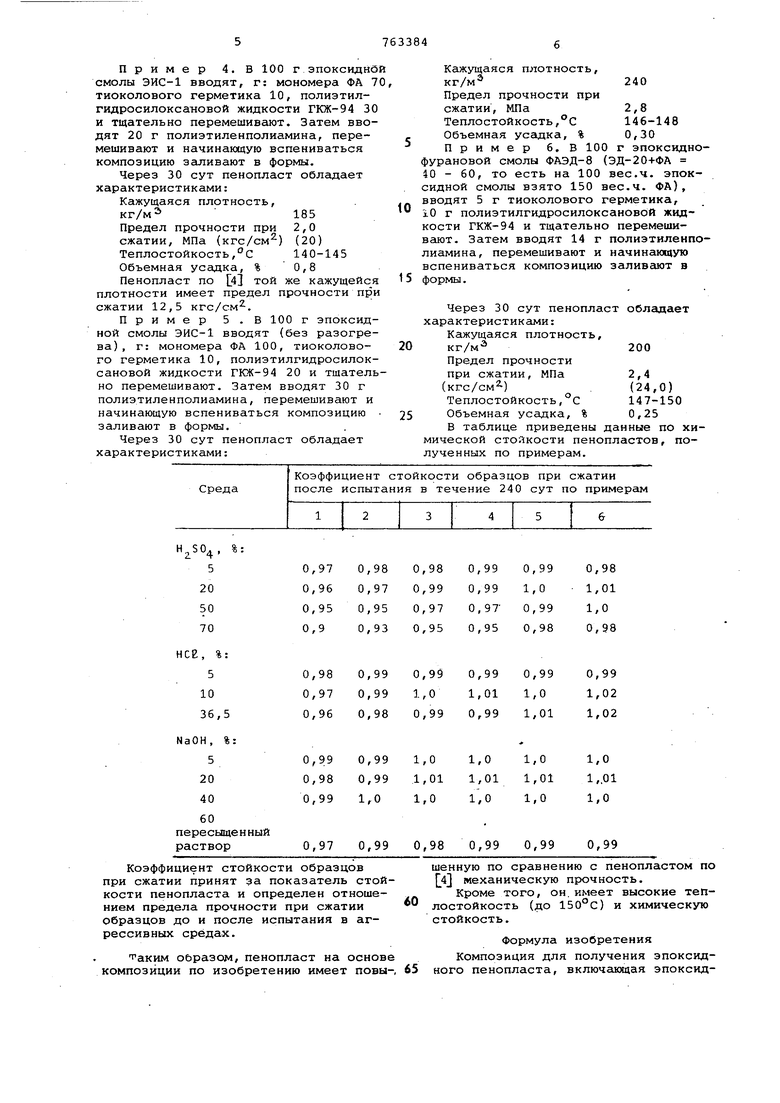

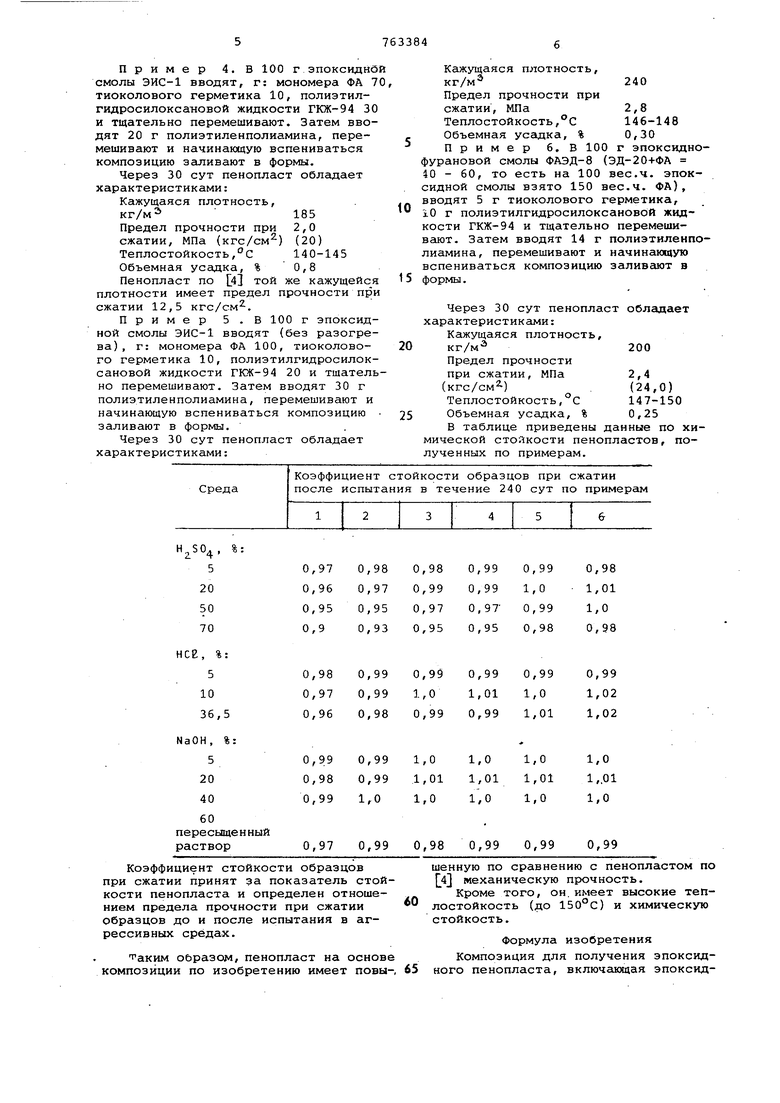

5 В таблице приведены данные по химической стойкости пенопластов, полученных по примерам.

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция для получения эпоксидного пенопласта | 1974 |

|

SU515764A1 |

| Шпатлевочная композиция | 1981 |

|

SU1023806A1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ РЕМОНТА И ПРИКЛЕИВАНИЯ ШТУЧНЫХ ХИМСТОЙКИХ ИЗДЕЛИЙ К БЕТОННОМУ ОСНОВАНИЮ | 1991 |

|

RU2021315C1 |

| Способ получения эпоксидного пенопласта | 1980 |

|

SU861361A2 |

| Полимербетонная смесь | 1980 |

|

SU849710A1 |

| Композиция для получения пенопласта | 1978 |

|

SU840061A1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ | 2008 |

|

RU2414500C2 |

| Полимерная композиция | 1975 |

|

SU555120A1 |

| КОМПОЗИЦИЯ для ПОЛУЧЕНИЯ ПЕНОПЛАСТОВ | 1973 |

|

SU379598A1 |

| 2,3-Дибромалкиловые эфиры 3,4-дибромциклогексан-1-карбоновой кислоты в качестве пластификаторов-модификаторов эпоксидной смолы | 1978 |

|

SU765256A1 |

60

пересыще н ный

0,97 0,99 0,98 0,99 0,99 0,99 раствор

Коэффициент стойкости образцов при сжатии принят за показатель стойкости пенопласта и определен отношением предела прочности при сжатии образцов до и после испытания в агрессивных средах.

Таким образом, пенопласт на основе композиции по изобретению имеет повы-,

шенную по сравнению с пенопластом по 4 механическую прочность.

Кроме того, он.имеет высокие теплостойкость (до 150°с) и химическую стойкость.

Формула изобретения Композиция для получения эпоксидного пенопласта, включающая эпоксидную смолу, полиэтилгидросилоксан, полиэтиленполиамин и жидкий модификатор, отличающаяся тем, что, с целью повышения механической прочности пенопласта, в качестве модификатора она содержит фурфуролсщетоновый мономер и дополнительно пластификатор при следующем соотношении компонентов, вес.ч.:

Эпоксидная смола 100,0 Полиэтилгидросилоксан10,0-30,0 Полиэтиленполиамин 15,0-35,0

Жидкий модификатор 30,0-150,0 Пластификатор 5,0-15,0

Источники информации, принятые во внимание при экспертизе

1, Авторское свидетельство СССР 422753, кл. С 08 L 63/02, 31.03.72.

515764, кл. С 08 J 9/02, 29.05.74.

Авторы

Даты

1980-09-15—Публикация

1978-03-31—Подача