Изобрегение относится к способу по«у чення полимерных материалов, в часгности пеноэпоксидов, широко применяемых во многих отраслях промьпиленностн, например в холодильной, радиоэлектротехнической и других областях промышленности. По основному аот. св. СССР№ 23466 пенопласт получают путем вспенивания и отверждения композ1тции, состоящей из эпоксидной смолы, вспенивающего агента соединений бора в качестве отэердителя, а с целью улучшения физико-механических свойств пенопласта и обеспечения однородности структуры в состав композици ВВОДЯ продукты этерификации фосфористой или алкиларилфосфиновых кислот в их производных спиртами, гликопями, фенолами. Количество вводимой добавки регулируют, исходя из размера и объемного веса образца получаемого пенопласта, от 0,5 до 5 вес.ч. на ЮОвес.ч. эпоксиавой смолы ij. О/шако изделия на основе эпоксидного пенопласта, полученного по такому способу, при (-25)-(+60) С меняют свои размеры. Целью изобретения является повышение стабильности размеров изделий из пе нопласта при температуре эксплуатации (-25)-(+60). Цель достигается тем, что при получении эпоксидного пенопласта по известному способу fl в исхо/шую смесь вводят на 10О вес.ч. смолы 2О-4Овес.ч, талька и 0,5-1,5 вес.ч. аэросила. При увеличении содержания талька в композиции выше 4О вес.ч. стабильность размеров пенопласта сохраняется, однако при этом возрастает вязкость композидни« в результате чего усложняется технологический процесс переработки ее. При содержании талька в композиции менее 2О вес.4. стабильность размеров пенопласта ухудшается. Аэросвл вводят в КОМПОЗИЦИЮ в кач стве тйксотропной добавки, препятствзпощей высаждению галька ия систомы, и беруг в количестве 0,5-1,5 вес.ч. на , 1ОО вес.ч. смолы. При содержании аэроснла в композиции более 1,5 вес.ч. наблю дается резкое повышение вязкости сисго мы, что также создает чэудносги при переработке ее. При содержании аэросила менее 0,5 вес.ч. на ЮО вес.ч. смолы эффект тнксотропии ослабевает, в результате чего тальк высаждается из компози ции и нарушается .равномерное распределение его в исходной смеси компонентов. Технология получения пенопласта по предложенному способу заключается в сл дующем: Полностью сохраняются операции приг товления композиции 1, состоящей из эп ксидной смолы, фреона, эмульгатора, талька н аэросила (ГОСТ 149.22.77), и композ щии 2, представляющей собой 51О%-ный расгвор комплекса трехфторист го бора с диэтиленгликолем или тетрагид рофураном с добавкой продукта фоспоЛиол 1 - смеси оксиэтилированных эфиров пент эритрита и алкилфосфнновой кислоты или фосполиола 2- смеси оксипропилированны эфиров пентаэритрита и алкилфосфиновой кислоты. Стадия производства пенопласта, как способе р . В результате получают пенопласт со следующими физико-механическими харак теристиками: Кажущаяся плотность, 0,23-0,03 Предел прочности при сжатии, кг/см 0,5-О,8 Удельная ударная , вязкость, кгс- см/см О,3-О,О8 Предел прошости при изгибе, кг/см 0,9-1,5 Температура размягче116-126ния. Коэффициент теплопроЬ.ВОДНОСТИ, ккал/м-ч-С О,О2-0,О22 Водопоглощение за 24ч, кг/м О,О5-0,О8 Диэлектрическая проницаемость при юГц1,О2-1,ОЗ Данную композицию для вспенивания можно перерабатывать также на заливоч ных мащинах, применяемых для производ ва других пенопластов, в том числе пено полиуретанов. Пример 1, Для приготовления ко ооанцнв 1 1ОО вес.ч. эпоксидной смолы (ЭД-IG) перемешивают с ЗО вес.ч. фре она- 1 и О,25 вес.ч. эмульгатора ВНИИ осле чего вводят 20 вес:.ч, т/элька и ,5 вес.ч. аэросила. Композиция 2 1федстаг1ляет собой 3,2 вес.ч. 1О%-ного pacTBq a комплекса трехфтористого бора с гетрагирофураном в иэтиленгликоле с добавокй 1,5 вес.ч. осполиола 2. При комнат.юй температуре омпозицию 2 приливают к компсхзяцин 1 и перемещивают механической мешалкой в ечение 2О-ЗО сек. Полученную массу вьшивают в форму: вспенивание начинается через 40-60 с. Процесс вспенивания и отверждения заканчивается через 3-5 мин после начала перемешивания. Получают пенопласт белого цвета однородной мелкоячеистой.структуры со следующими свойствами: Кажущаяся плотность, г/см Предел прочности при сжатии, кг/см Температура размягчения, С Удельная ударная вязкость, кгс«см/см Водопоглощение за 24 ч , ,О8 П р и м е р 2. ЮО вес.ч. эпоксидной смолы (ЭД-16) перемешивают с ЗО вес.ч, фреона-11 и О,25 вес.ч. эмульгатора, вводят 30 вес.ч. талька и 0,75 вес.ч. аэросила. Композиция 2, как в 1, Композиции 1 и 2 смешивают при комнатной температуре. Получают пенопласт мелкоячеистой структуры с кажущейся плотностью 0,027 г/см . П р и м ер 3. Процесс ведут так же, как . в примере 1, но при приготовлении композиции 1 используют 20 вес.ч. талька и 1,5 вес.ч. аэросила. Вспенивание и отверждение проводят, как в примере 1. Получак)Т пенопласт с кажущейся плотностью о,о25 5 г/см П р и м е р 4. 1ООО вес.ч, эпоксидной смолы (ЭД-16), ЗОО вес.ч. фреона11, 2,5 вес.ч. эмульгатора ВНИИЖ загружают в авток71ав, перемешивают при 4СгС в течение 15 мин. Затем вводят 40 вес.ч. талька и -Ю вес .ч. аэросила и перемешивают в течение ЗО мин, после чего композицию охлаждают до и сливают из автоклава. 32 г 10%-ного раствора комплекса BF диэтиленгликоль смешивают с 15г фосполиола 1 (композиция 2). Композиции 1 и 2 смешивают при 16 С в помощью механической мешалки Б течение 9О с и выливают в форму. Вспенивание начинается через 3 мин после начала перемешивания.

Процесс испоииинния и отверждения зканчивается через () мин поело начала перемешивания.

Получают блок ченопласга размером 45Ох4ЯОх250 мм с кажущейся ппогностью О,ОЗ г/см мелкояченсгой равномерной сгруктуры.

Пример 5 (в соогветствин с сфотогипом) ЮО вес.ч. эпсжсндной смолы (ЭД-16) перемешивают с 30 вес.ч, фреона-11 и О,25 вес.ч. эмульгатора ВНИИЖ (композиция 1). 3,2 вес.ч. 10%-ного раствора комплекса гетрагндрофурана в диэтиленглнкопе смешнва- юг с 1,5 вес.4. окснэгилнрованного фосполиопа 1 (композиция 2). Композиции 1 и 2 смешивают при комнатной температуре в течение 2О с. Полученную массу выливают в форму: вспенивание начинается через 6О с. Процесс вспенивания и отверждения заканчивается через 3 ми Получают пенопласт белого цвета однородной мелкоячеистой структуры. Разер блока пенопласта 2ООх2ООх120. Ние приведены свойства пепоп/шста;

Кажущаяся плотиость,г/см 0,02

Предел прочности при

сжатии, кг/см 0,4О

Удельная ударная вязкость,

л

0,10

кгс«см/см Коэффициент теплопровод0,О15 ности, ккал/м- ч -С ВоДопоглоШение за 24 ч, кг/м 0.12

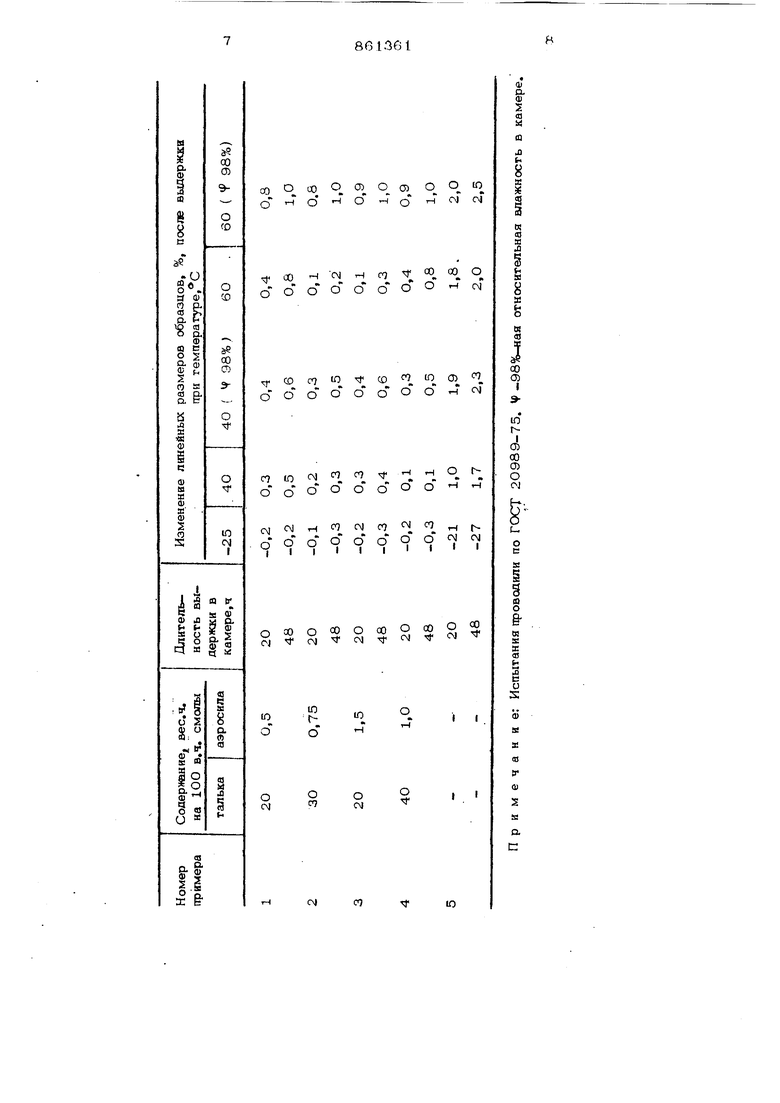

Результаты испытаний образцов пенопласта по определению стабильности размеров после выдержки при различных температурах и при нормальной и повышенной ( f 98%) влажности приведены в табли.це. .

Как видно из таблицы, усадка пенопласта, полученного по предлагаемому способу, при температуре эксплуатации (-25)-(+6О)с в 2-11 раз меньше усадки известного пенопласта.

set 36110

4 о р м V /1 а и э.о в р е т г н н яна КЮ вес.ч, смолы 20-40 вес.ч. тальСпособ получ чшя эпоксидного пеноппас-

г( по пвт, СР. № 234)(Ю, о г л и ч а -Истонники информации.

к 1и и и с я тем, что, с целью псжмшения -sтфинятые во внимание гфи экспертизе

.стйбильно лй размеров изделий из пено-1, Авторское свидетельство СССР

пласта при температуре эксплуатации от№ 23466О,кл. С О8 Ь 63/02, 1967

-25 до , в исходную смесь вводят(прототип). ка и О,5-,1,5 вес.ч. аэросипа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция для получения пенопласта | 1979 |

|

SU825556A1 |

| Композиция для получения пенопласта | 1978 |

|

SU840061A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭПОКСИДНОГО ПЕНОПЛАСТА | 1969 |

|

SU234660A1 |

| Способ получения пенопласта | 1988 |

|

SU1691373A1 |

| Способ получения пенопласта | 1981 |

|

SU992525A1 |

| Способ получения изоциануратсодержащих пенопластов | 1974 |

|

SU472558A1 |

| Композиция для получения пенопласта | 1980 |

|

SU897791A1 |

| Композиция для получения пенопласта | 1976 |

|

SU618384A1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ПЕНОПЛАСТА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2004 |

|

RU2270215C1 |

| Композиция для получения эпоксидного пенопласта | 1978 |

|

SU753862A1 |

Авторы

Даты

1981-09-07—Публикация

1980-01-04—Подача