Изобретение относится к композициям для получения эпоксидных пенопластов, находящих широкое применение в строительстве.

Известна композипия для получения эпоксидного пенопласта, состоящая из эпоксидной смолы, пластификатора, газообразователя, отвердителя и жидкого модификатора, которая в качестве жидкого модификатора содержит камеиноугольную смолу, сла1щевые ф иолы 1.

Однако пепопласты на основе этой композиции, хотя и имеют хорошую прочность, по обладают большой усадкой, что ограничивает их применение в качестве теплоизоляционных материалов.

С целью уменьшения усадки конечного продукта в качестве жидкого модификатора композиция содержит 5-50%-ный раствор битума в каменноугольной смоле при следующем соотношении компонентов, вес. ч.:

Эпоксидная смола100,00

Пластификатор5,0-20,0

Газообразователь3,0-10,0

Отвердитель7,5-15,0

Жидкий модификатор100,0-150,0

Замена каменноугольной смолы или сланцевых фенолов (известная композиция) на 5-50%-ный раствор битума в каменноугольной смоле практически не влияет на объемный вес н нрочность получаемых пеиопластов, но значительно их усадку (в 7-130 раз).

С увеличением концентрации битума в каменноугольпой смоле от 5 до 50% усадка получаемых пенонластов уменьшается в 10 раз.

Однако увеличение содержания бнту.ма в

растворе выше 50% является нецелесообразным, так как вязкость компознций резко возрастает, и они становятся практическн непрнемлемымн для залнвки.

Приготовление композиции и получение на

ее основе ненопластов пронзводят следующнм образом.

Расплавленный битум совмещают с каменноугольной смолой в требуемых нропорциях. Затем на водяной бане разогревают эпоксндную смолу до 50-бО С.

В разогретую смолу вводят расчетные количества раствора битума в каменноугольной смоле, тиокола и полнэтилгидроснлоксана. Полученную смесь тщательно перемешивают,

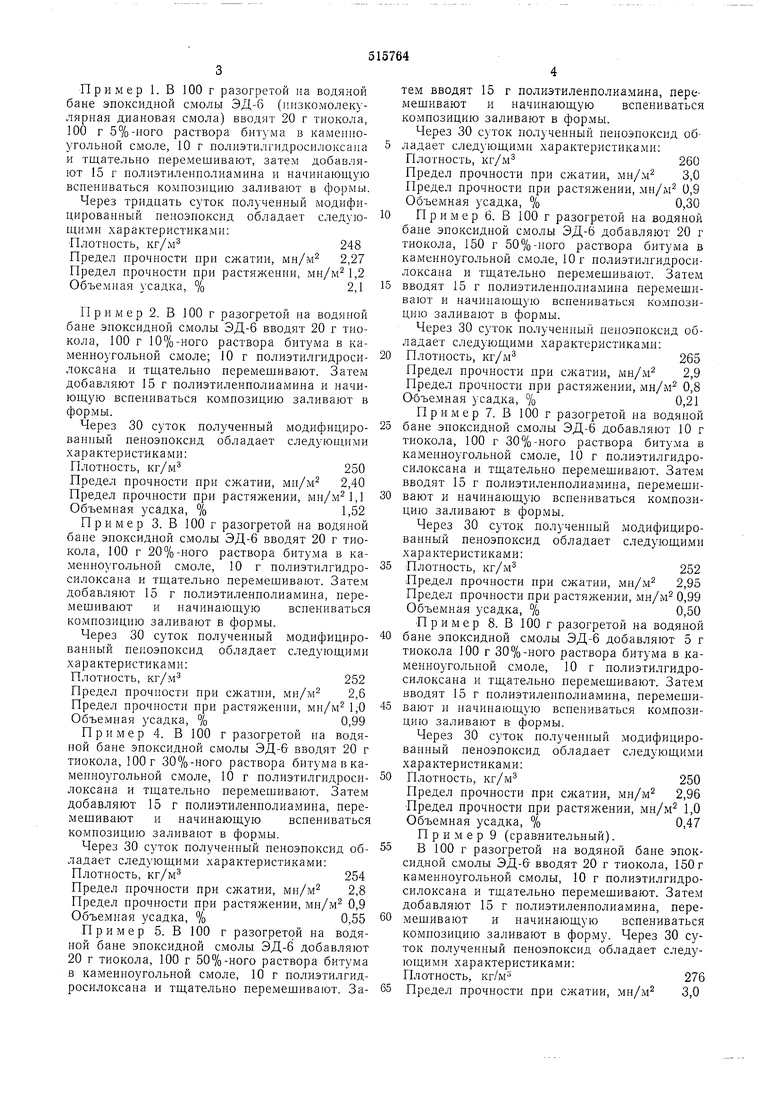

добавляют расчетное количество полиэтиленнолиамина, вновь тщательно перемешнвают, начинающую вспеннваться композицию заливают в формы, где происходит ее полюе вспеннвание н отверждение. Пример 1. В 100 г разогретой на водяной бане эпоксидной смолы ЭД-6 (пизкомолекулярная диановая смола) вводят 20 г тиокола, 100 г 5%-iraro раствора битума в каменноугольной смоле, 10 г полиэтилгидросилоксана и тщательно перемешивают, затем добавляют 15 г иолиэтиленполиамина и начинающую всиениваться комнозицию заливают в формы. Через тридцать суток иолученный модифицированный неноэпокснд обладает следующими характеристиками: Плотность, Предел прочности при сжатии, мн/м 2,27 Предел прочности при растяжении, мн/м 1,2 Объемная усадка, % Пример 2. В 100 г разогретой на водяной бане эпоксидной смолы ЭД-6 вводят 20 г тиокола, 100 г 10%-него раствора битума в каменноугольной смоле; 10 г полиэтилгидросилоксана и тщательно перемащивают. Затем добавляют 15 г полиэтиленполиамина и начиющую вспениваться композицию заливают в формы. Через 30 суток полученный модифицированный пеноэиоксид обладает следующими характеристиками: Плотность, Предел прочности при сжатии, мн/м 2,40 Предел прочности при растял ;ении, мн/м, Объемная усадка, %1,52 Пример 3. В 100 г разогретой на водяной бане эпоксидной смолы ЭД-6 вводят 20 г тиокола, 100 г 20%-ного раствора битума в каменноугольной смоле, 10 г полиэтилгидросилоксана и тщательно перемешивают. Затем добавляют 15 г иолиэтилениолиамина, перемешивают и начинающую всиениваться композицию заливают в формы. Через 30 суток полученный модифицированный пеноэпоксид обладает следующими характеристиками: Плотность, кг/м.252 Предел прочности при сжатии, мн/м 2,6 Предел прочности при растяжении, ми/м 1,0 Объемная усадка, %0,99 Пример 4. В 100 г разогретой на водяной бане эпоксидной смолы ЭД-6 вводят 20 г тиокола, 100 г 30%-ного раствора битума в каменноугольной смоле, 10 г полиэтилгидросилоксана и тщательно перемешивают. Затем добавляют 15 г полиэтиленцолиамина, перемешивают и начинающую вспениваться композицию заливают в формы. Через 30 суток полученный пеноэпоксид обладает следующими характеристиками: Плотность, Предел прочности при сжатии, мн/м 2,8 Предел прочности при растяжении, мн/м 0,9 Объемная усадка, %0,55 Пример 5. В 100 г разогретой на водяной бане эпоксидной смолы ЭД-6 добавляют 20 г тиокола, 100 г 50%-ного раствора битума в каменноугольной смоле, 10 г полиэтилгидросилоксана и тщательно перемешивают. Заем вводят 15 г полиэтиленполиамина, переещивают и начинающую вспениваться омпозицию заливают в формы. Через 30 суток полученный иеноэпоксид обадает следующими характеристиками: Плотность, Предел прочности при сжатии, мн/м 3,0 Предел прочности при растяжении, мн/м 0,9 Объемная усадка, %0,30 П р и мер 6. В 100 г разогретой на водяной бане эпоксидной смолы ЭД-6 добавляют 20 г иокола, 150 г 50%-ного раствора битума в аменноугольной смоле. Юг полиэтилгидросилоксана и тщательно перемещивают. Затем вводят 15 г полиэтиленполиамина перемешивают и начинающую вспениваться композицию заливают в формы. Через 30 суток полученный иеноэпоксид обладает следующими характеристиками: Плотность, Предел прочности при сжатии, мн/м 2,9 Предел прочности при растял :ении, мн/м 0,8 Объемная усадка, %0,21 Пример 7. В 100 г разогретой на водяной бане эпоксидной смолы ЭД-6 добавляют 10 г тиокола, 100 г 30%-ного раствора битума в каменноугольной смоле, 10 г полиэтилгидросилоксана и тщательно перемешивают. Затем вводят 15 г полиэтилениолиамина, перемешивают и начинающую вспениваться композицию заливают В формы. Через 30 суток полученный модифицированный пеноэпоксид обладает следующими характеристиками: Плотность, Предел прочности при сжатии, мн/м 2,95 Предел прочности при растяжении, мн/м 0,99 Объемная усадка, %0,50 Пример 8. В 100 г разогретой на водяной бане эпоксидной смолы ЭД-6 добавляют 5 г тиокола 100 г 30%-ного раствора битума в каменноугольной смоле, 10 г полиэтилгидросилоксана и тщательно перемешивают. Затем вводят 15 г полиэтиленполиамина, перемещивают и иачинающую вспениваться композицию заливают В формы. Через 30 суток полученный модифицированный пеноэпоксид обладает следующими характеристиками: Плотность, Предел прочности при сжатии, мн/м 2,96 Предел прочности при растяжении, мн/м 1,0 Объемная усадка, %0,47 Пример 9 (сравнительный). В 100 г разогретой на водяной бане эпоксидной смолы ЭД-в вводят 20 г тиокола, 150 г каменноугольной смолы, 10 г полиэтилгидросилоксана и тщательно перемешивают. Затем добавляют 15 г полиэтиленполиамина, перемещивают и начинающую вопениваться композицию заливают в форму. Через 30 суток полученный пеноэпоксид обладает следующими характеристиками: Плотность, кг/м- 276 Предел прочности при сжатии, мн/м 3,0

Предел прочности при растяжении, мн/м 0,8 Объемная усадка, %27

Формула изобретения

Композиция для получения эпоксидного пенопласта, состоящая из эпоксидной смолы, пластификатора, газообразователя, отвердителя и жидкого модификатора, отличающаяся тем, что, с целью умепьщения усадки конечного продукта, в качестве жидкого модификатора она содержит 5-50%-ный раствор

битума в каменноугольной смоле при следующем соотнощении компонентов, вес. ч.: Эпоксидная смола100,0

Пластификатор5,0-20,0

Газообразователь3,0-10,0

Отвердитель6,5-15,0

Жидкий модификатор 100,0-150,0

1. В. И. Сахаров «Теплогидроизоляционные иокрытпя из модифицированных пеноэпоксидов. Труды координационных совещаний по гидротехнике, издательство «Энергия, Ленинград, выпуск 74, 1972 г., стр. 132-137).

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция для получения эпоксидного пенопласта | 1978 |

|

SU763384A1 |

| Самовспенивающаяся композиция для получения эпоксидного пенопласта | 1974 |

|

SU528315A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОЭПОКСИДОВ | 1969 |

|

SU234666A1 |

| Композиция для получения пенопласта | 1986 |

|

SU1507773A1 |

| Полимербетонная смесь для устройства кавитационно стойких покрытий под водой | 1974 |

|

SU573459A1 |

| Композиция для получения пеноэпоксида | 1979 |

|

SU854950A1 |

| КОНСТРУКЦИОННАЯ ПАНЕЛЬ | 2013 |

|

RU2605572C2 |

| Способ получения эпоксидного пенопласта | 1980 |

|

SU861361A2 |

| Способ получения смеси 2-оксо-2,3-дигидро-4,6,-бис-(3 @ -диэтиламинометилен-4 @ -оксифенил)-1,3,5-триазина и 2,4,6-трис-(3 @ -диэтиламинометилен-4 @ -оксифенил)-1,3,5-триазина | 1985 |

|

SU1313854A1 |

| Способ получения теплоизоляционных изделий | 1985 |

|

SU1289843A1 |

Авторы

Даты

1976-05-30—Публикация

1974-05-29—Подача