Изобретение относится к клеящим материз; лам специального назначения, обладаюишм особыми свойствами и применяемым в частнос ти в тепло- и электронной технике при изготов лении пленовдых микросхем. Известны композиции (компауиды) иа основе отверждаемых смол с тепло-электропроводным наполнителем. Так, известен теплопро водный герметизирующий компаунд, который содержит эпоксидную смолу отвердитель и наполнитель в количестве 200-250 вес .ч. на 100 вес.ч. смолы, причем в качестве теплопроводного наполнителя берут синтетический порошкообразный алмаз 1. Недостатком известного компаунда является то, что эпоксидная смола при нагреве отверждается, и компаунд не может быть повторно использован. Наиболее близким из известных к предлагаемому по технической сущности и достигаемому результату является клеящий компаунд, включающий эпоксидную циановую смолу, полифуккциональный отвердитель, и теплопроводный наполнитель - мелкодисперсный порб шок золота {2}. Недостатками этого компаунда являются: -Однократность применения, поскольку термохимическое отверждение приводит к пространственной трехмерной сшивке цепей эпоксидной смолы с образованием неплавкого (термореактивного) материала. -Нетермопластичность композиции, следствием чего является неремонтноспособность клеевого соединения. При необходимости замены, например распыляемой мишени, приходится заменять весь узел вместе с дорогостоящим теплоотводом, -Дефицитность и высокая стоимость используемого теплоэлектропроводного наполнителя (серебра). Целью изобретения является возможность многократного испольэования компаунда и повышение его термопластичности. Поставленная цель достигается тем, что компаунд, включающий эпоксидную диановую смолу и порошкообразный теплопроводный наполнитель, дополнительно содержит канифоль

при следующем соотношении компонентов, об. %:

Эпоксидная диановая смесь20-60

Канифоль13-45

Порошкообразный теплопроводный наполнительОстальноеПолученный компаунд, твердый при комнатной температуре, достаточно термопластичный и имеет температуру перехода в пластичное состояние 40-70° С в зависимости от содержания смолы и модификатора. Компаунд переходит в жидкотекучее состояние при 60-95 0, причем при дальнейшем нагреве расплава вплоть до 200 С не наблюдается необратимого отверждения композиции.

Свойство термопластичности обуславливает ремонтопригодность соединения и дает возможность использовать слой компаунда между соединенными деталями многократно. При необходимости, соединенные с помощью предлагаемого компаунда детали легко разъединяются при подогреве до температуры, выше температуры размягчения компаунда. Температура размягчения определяет и верхний температурный предел использования слоя. Приклейка осуществляется расплавленной композицией, текучесть которой обеспечивает заполнение зазора между соединяемыми деталями, а также дефектов соединяемых поверхностей (раковин и т.п.), что позволяет получать совершенный тепловой контакт и надежную фиксаш1Ю при застывании компаунда. Особо перспективно использование термопластичного компаунда в условиях принудительного охлаждения одной из соединяемых деталей.

Приготовление компаунда заключается в сплавлении эпоксидной смолы с модификатором при температуре до 200 С в течение 3-4 ч и последующим введением в полученный гомогенный расплав при перемешивании тонкого порошка наполнителя. В качестве эпоксидной составляющей пригодны эпоксидные смолы среднего молекулярного веса (6006000). Использование твердых эпоксидных смол и увеличение огеосительного содержания модификатора позволяют получать компаунд с более высокой температурой размягчения. Установлено, что содержание модификатора в связующем должно быть в пределах 1:2 1:1 (по весу) по отношению к эпоксидной смоле. При увеличении относительного количества модификатора сверх 1:1 заметно уменшается, как эластичность, так, и адгезИя связующего. Увеличение содержания эпоксидной смолы до более 2:1 приводит к снижению температуры размягчения.

Для каждого наполнителя наилучшая теплопроводность клеящего слоя досч игается при контактирований частиц наполнителя между собой. При этом связующее занимает пустоты между частицами. Таким образом, количество связующего в об.% должно соответствовать пористости (порозности) исходного порошкообразного наполнителя. В предельном случае она не должна превышать общего объема пор исходного порошкообразного наполнителя , более, чем на 10%.

Избыточное количество связующего в компаунде приводит к снижению теплопроводности компаунда.

При количестве связующего, меньшем (или равном) объему пор наполнителя, композиция практически теряет свойства жидкотекучести. Пористость порошков, в том числе и содержащих частицы микронных размеров, колеблется в пределах 50-85%. Она зависит от формы частиц и гранулометрического состава порошка и определяется по формуле

(1- Ъ/)100

где ij и di (Г/см) - насыпной вес порошка и плотность компактного материала наполнителя. В качестве теплопроводного наполнителя пригодны порошки металлов (алюминий, медь, вольфрам), полупроводников (кремний) и некоторых диэлектриков (окись бериллия, окись алюминия и др.). Оптимальное превышение объемного количества связующего над порозностью наполнителя находится в пределах 2-7 об.%., при этом .достигается высокая тедлопроводность и сохраняется достаточная жидкотекучесть композиции. Для достижения максимальной теплопроводности в качестве наполнителя целесообразно использовать материал с высоким коэффициентом теплопроводности (например медь, .вольфрам) в виде порошка с возможно меньшей порозностью (35-55%). Последнее достижимо при условии использовании полидисперсных порошков определенного гранулометрического состава.

При этом применение порошков с преимущественно сферическими частицами обеспечивает требуемую жидкотекучесть.

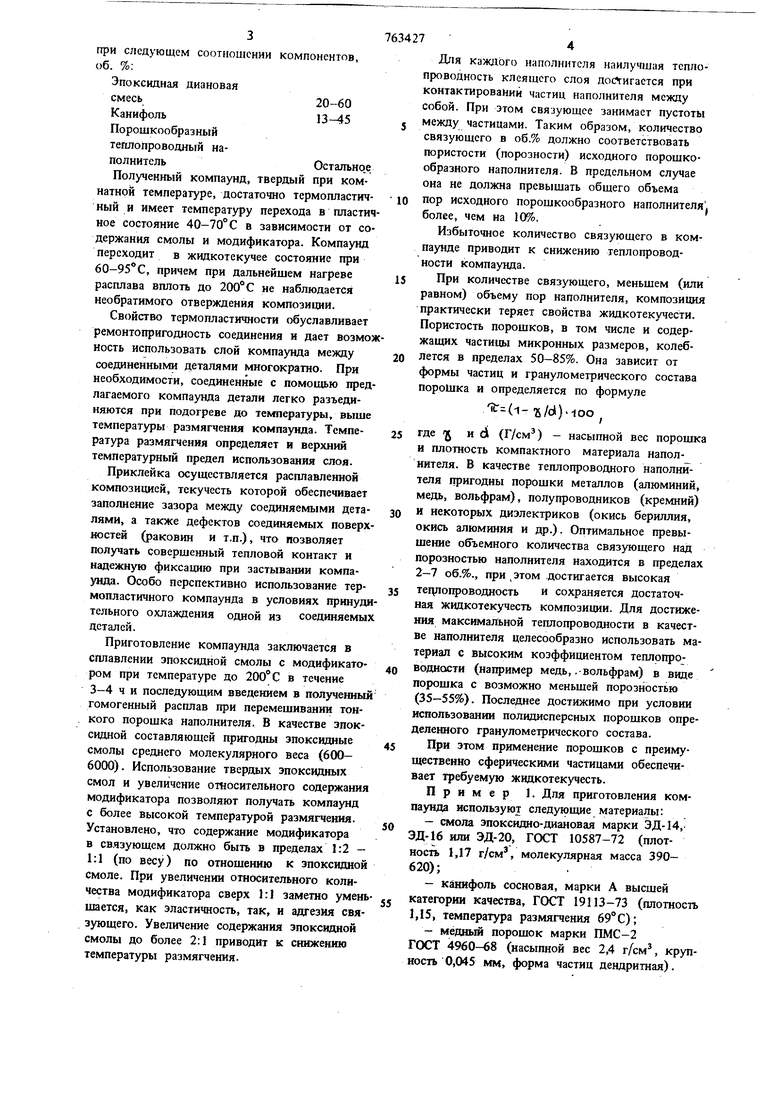

Пример 1. Для приготовления компаунда используют следующие материа.г1ы:

-смола эпоксидно-диановая марки ЭД-14, ЭД-16 или ЭД-20, ГОСТ 10587-72 (плотность 1,17 г/см, молекулярная масса 390620);

-канифоль сосновая, марки А высшей категории качества, ГОСТ 19113-73 (плотность 1,15, температура размягчения 69°С);

-медный порошок марки ПМС-2

ГОСТ 4960-68 (насыпной вес 2,4 г/см, крупность 0,045 мм, форма частиц дендритная). Порозность медного порошка ПМС--2, перечитанная по формуле , 5 я 2,4 г/см, ad 8,9 г/см, со

Состав

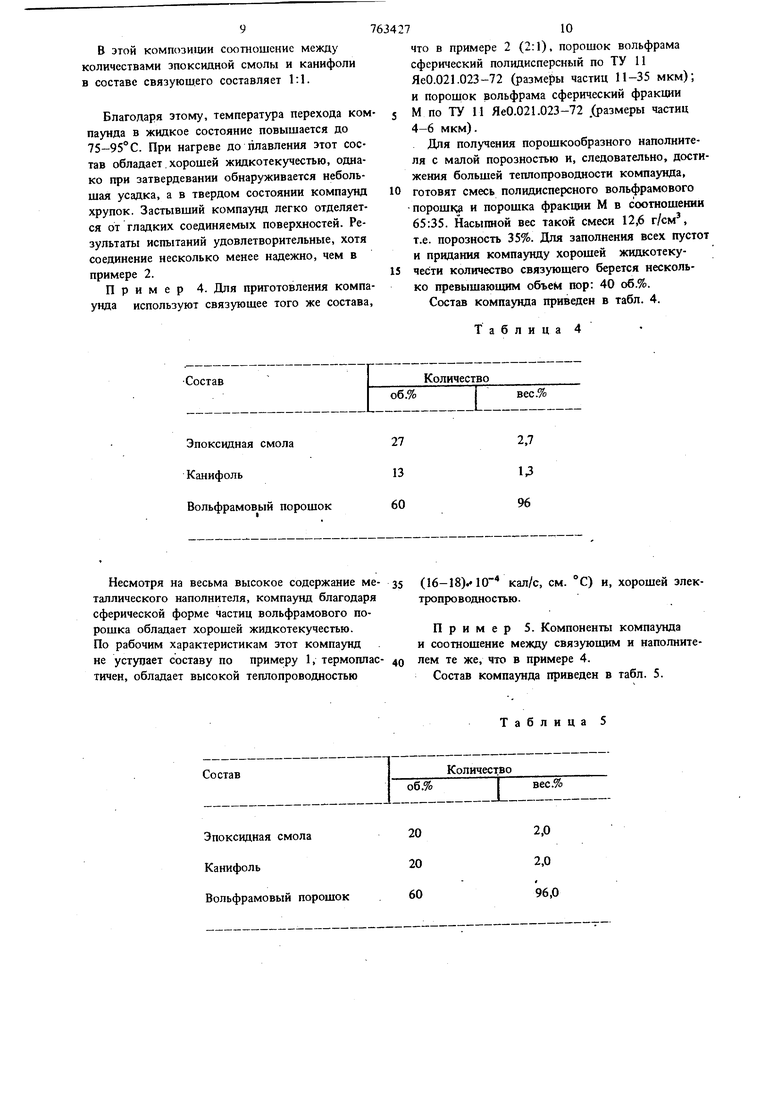

об.% В качестве термопластичного связующего jToro компаунда использована композиция, в которой соотношение между эпоксидной см лой и канифолью равно 1,5:1. Порядок приготовления компаунда следующий. В эпоксидную смолу, нагретую до 100120 С, вводят порциями при непрерывном перемешивании навеску порошкообразной канифоли. После сплавления, доводят температуру расплава до 150-170°С и производят гомогенизирующую выдержку при этой температуре и периодическом перемешивании в течение IV 4 ч. В готовое связующее вводят навеску медного порошка и перемешивают, тщательно растирая полученную массу, до достижения полной однородности. Поел остывания до комнатной температуры готовый компаунд представляет собой твердую однородную массу красно-коричневого цвета, по внешнему виду напоминающему сургуч. Он переходит в жидкое состояние при 60- , обладает хорощей жидкотекучестью, необходимой для заполнения всех неровностей и углублений (раковин) на соединяемых повер ностях, имеет высокую адгезию к металлическим поверхностям. При затвердевании компаунд практически не изменяет свой объем (не дает усадки). Коэффициент теплопроводности компаунда данного состава равен (6-8) 10 кал/ с«смгр Теплопроводный компаунд, полученный в соответствии с данным примером, испытывают В условиях передачи тепла в вакууме от сильн нагреваемой детали (распыляемой мишени) к интенсивно охлаждаемому теплоотводу (в уста новке ионного распыления).

Количество

вес.%

20,0

47,0 32,0 13,0 67,0 21.0 7634276 ляет 73 об.%. Количество йвязующсго в компаунде, выбранное из условия заполнения всех пор порошкообразного наполнителя и некоторого избытка для придания компаунду достаточной жидкотекучести,79%. Состав компаун|зрда приведен в табл. 1. Таблица На отечественной установке для получения тонких пленок в вакууме методом ионного распыленна металлической мишени последнюю прикрепляют в водоохлаждаемому столику (теплоотводу) механическим прижимом. Между контактирующими поверхностями в этом случае существует определенный зазор, обусловленный неровностью поверхностей или наличием на них углублений (раковин, развитой пористости). При пониженном давлении тепловое сопротивление такого зазора достаточно велико, а отвод тепла, выделяющегося на распыляемой поверхности мишени при ее бомбардировке ускоренными ионами аргона, незначителен. Вследствие этого распыляемая поверхность мишени разогревается до температуры, достигающей в среднем 400-600°С. На этой поверхности, кроме того, возникают участки (горячие пятна), температура которых значительно превышает среднюю. Все это неблагоприятно сказывается на воспроизводимости реэультатов напыления, дефектности получаемых пленок, сроке службы мишеней. Заполнение зазора между распыляемой мишенью и водоохлаждаемым.леплоотводящим столиком предлагаемым теплопроводным компаундом оказалось весьма эффективным. Теплопроводный компаунд накосят в жидком состоянии на подогретые до SO-IOO C соединяемые поверхности мишени и столика равным, тонким («у 0,5 мм) слоем, заполняющим все углубления. Затем соединяемые поверхности притирают друг к другу, после чего мишень плотно прижимают к столику с помощью нажимного кольца и винтов. Выдавленный из заэора koмпayнд удаляют скребком и тканевой салфеткой, смоченной спиртом или ацетоном. 77 Крепление распыляемой мишени при помощи предлагаемого компаунда испытывают в условиях нанесения железоокисных максирующих слоев фотошаблонов методом ионного распыления железной мишени в атмосфере аргона, содержащей до 50% кислорода. После распыления стальной мишени диаметром 165 мм и толщиной 5-12 мм в электрическом режиме (напряжение 2,4 кВ, ионный ток на мищень 420-430 мА), при котором на мишени в течение 2-3 ч непрерывно выделяется мощность порядка 1000 Вт, на распыля мой поверхности приклеенной мишени отсутствовали какие-либо признаки окисления или существования горячих пятен. Аналогичные мишени, но не приклеенные к теплоотводу с помощью компаунда, оказыв лись полностью окисленными с поверхности, покоробленными и непригодными к дальнейш эксплуатации уже после 1 ч распыления в ука занных условиях. , Газоотделение твердого компаунда в условиях эксплуатации весьма невелико ( 8 при 25° С) и не отражается на .10 НС вакуумных характеристиках напылительной установки. Весьма важным свойством нового компаун да является его термопластичность, благодаря которой соединение ремонтноспособно: при необходимости мишень легко снимается после подогрева столика с мишенью до 60-80 С. Клеевой слой (при условии сохранения его чистоты) может быть использован многократно, а при необходимости легко и полностью удаляется с поверхности путем растворения ацетоном. Пример 2. Для приготовления компаунда используют связующее того же состава, что в примере 1 порошок окиси алюминия (rt ) с крупностью частиц, в среднем 0,2-0,6 мкм, с формой частиц, близкой к сферической, насыпной вес л 0,6 г/см, Соотношение между количествами эпоксидной смолы и канифоли в связующем равно 2:1. Порозность субмикронного порошка окиси алюминия, подсчитанная по формуле, приведенной в примере 1, при значениях - 0,6 г/см и А 3,9 г/см составляет 85%. Количество связующего в компаунде, выбранное из условия заполнения всех пор свободколежашего наполнителя и небольщого (л 5 об.%) избытка для придания компаунду достаточной жидкотекучести, 90 об.%. Состав компаунда приведен в табл. 2. Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Герметизирующий компаунд | 1976 |

|

SU626579A1 |

| АДГЕЗИВНАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ С МАГНИТНЫМИ СВОЙСТВАМИ | 2002 |

|

RU2225425C1 |

| Электроизоляционный компаунд | 1983 |

|

SU1148854A1 |

| Теплопроводящий диэлектрический компаунд | 2017 |

|

RU2650818C1 |

| КЛЕЕВАЯ ЭПОКСИДНАЯ КОМПОЗИЦИЯ | 2012 |

|

RU2495898C1 |

| Токопроводящее порошковое связующее на основе эпоксидной композиции и способ получения препрега и армированного углекомпозита на его основе (варианты) | 2023 |

|

RU2820925C1 |

| ПОЛИМЕРНЫЙ МАТРИЧНЫЙ МАТЕРИАЛ ДЛЯ КОНДИЦИОНИРОВАНИЯ НИЗКО- И СРЕДНЕАКТИВНЫХ ОТРАБОТАННЫХ ИОНООБМЕННЫХ СМОЛ | 2014 |

|

RU2597916C2 |

| ТЕРМОПЛАСТИЧНАЯ КОМПОЗИЦИЯ | 1997 |

|

RU2129134C1 |

| ГЕРМЕТИЗИРУЮЩИЙ КОМПАУНД | 1971 |

|

SU306161A1 |

| РЕМОНТНО-КЛЕЯЩИЙ СОСТАВ | 2009 |

|

RU2412973C1 |

Компаунд с таким связующим обладает несколько пониженной температурой перехода в жидкое состояние (50-70 С) и более высокой пластичностью в твердом состоянии, чем состав по примеру 1.

Методика приготовления н условия применения, этого компаунда аналогичны описанным в примере 1.

Ввцау пониженной температуры размягчения (40-50 С), соединение, выполненное с использованнем данного состава компаунда, более чувствительно к интенсивности водного охлаждения столика-теплоотвода и температуре охлаждающей воды.

Благодаря использованию диэлектрического наполнителя компаунд данного состава обладает высокой электрической прочностью (пробивное напряжение при 25° С превышает 0,15i 10 В/см) н сравннтельно невысокой теплопроводностью.

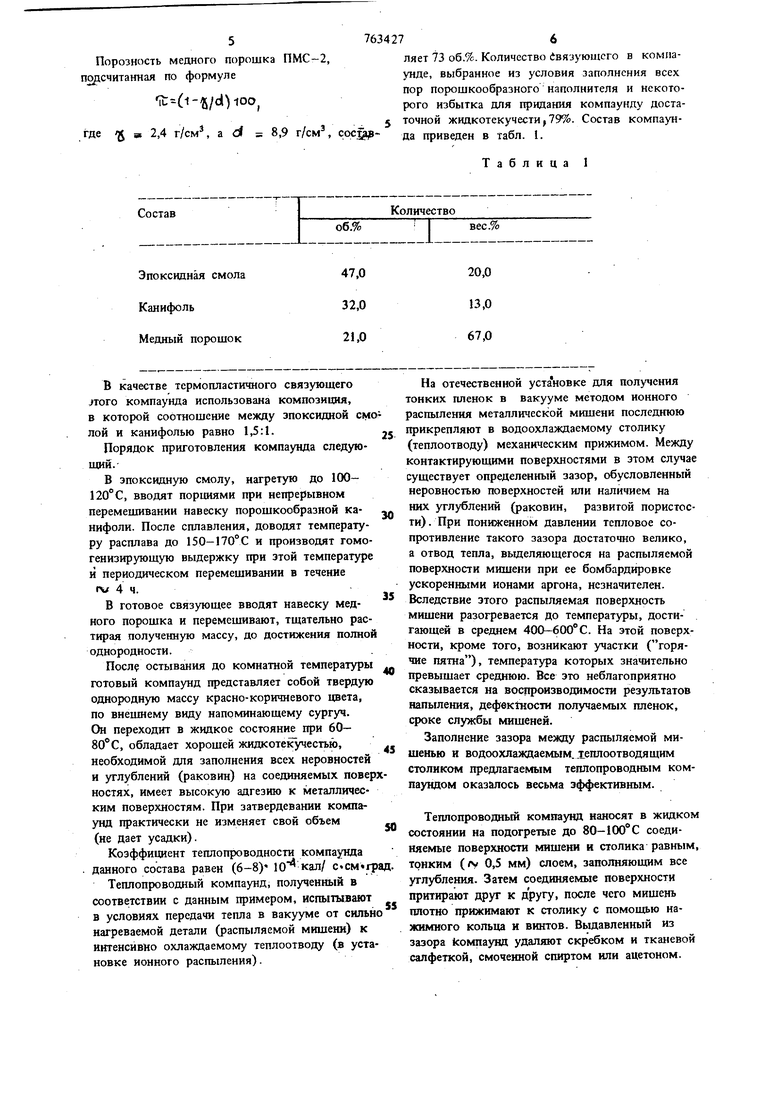

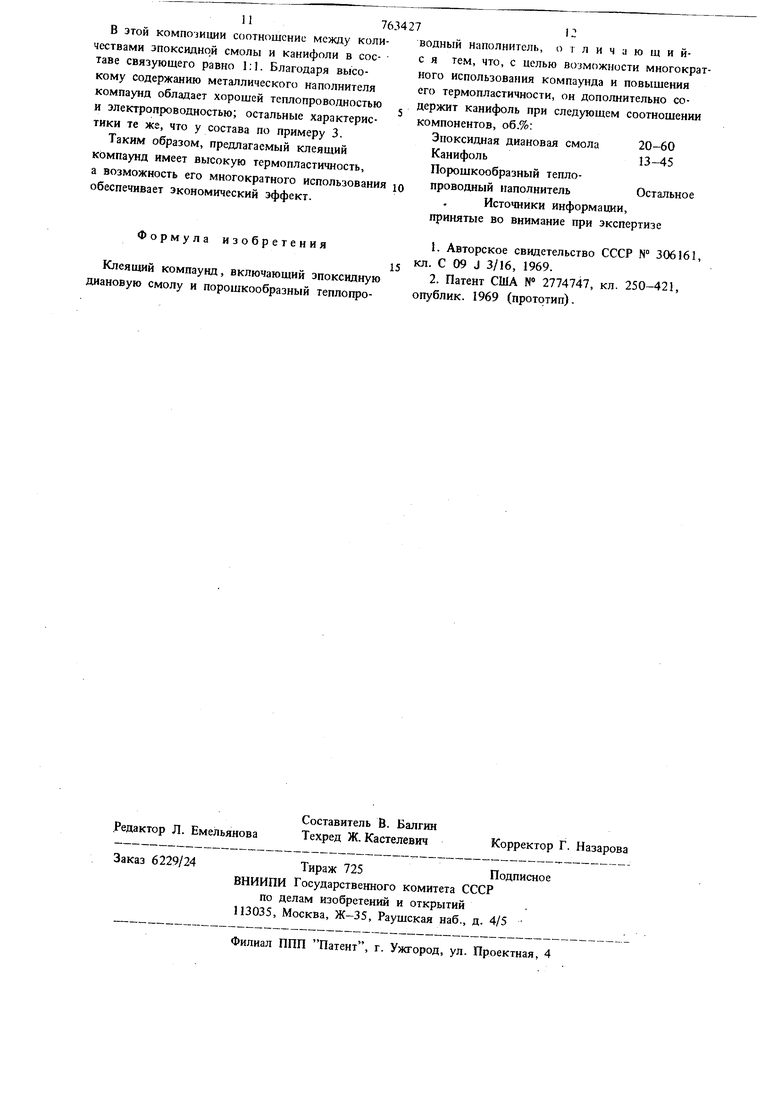

Пример 3. Компоненты компаунда и соотношение межцу связующим и наполнителем те же-, что и в примере 2.

Состав компаунда приведен в табл. 3.

Т абляца 3 в этой композиции соотношение между количествами эпоксидной смолы и канифоли в составе связующего составляет 1:1. Благодаря этому, температура перехода ком паунда в жидкое состояние повышается до 75-95С. При нагреве до плавления этот состав обладает хорошей жидкотекучестью, однако при затвердевании обнаруживается небольшая усадка, а в твердом состоянии компаунд хрупок. Застывший компаунд легко отделяется от гладких соединяемых поверхностей. Результаты испытаний удовлетворительные, хотя соединение несколько менее надежно, чем в примере 2. Пример 4. Для приготовления компа унда используют связуюшее того же состава. Несмотря на весьма высокое содержание ме- 35 таллического наполнителя, компаунд благодаря сферической форме частиц вольфрамового порошка обладает хорошей жидкотекучестью. По рабочим Характеристикам этот компаунд не уступает составу по примеру 1, термоплас- 40 тичен, обладает высокой теплопроводностью

Состав

Эпоксидная смола Канифоль Вольфрамовый порошок

Таблица 5

Количество

X.

вес.%

об.%

20 20 60 2,0 96,0 10 что в примере 2 (2:1), порошок вольфрама сферический полидисперсный по ТУ 11 ЯеО.021.023-72 (размеры частиц 11-35 мкм); и порошок вольфрама сферический фракции М по ТУ 11 Яе0.021.023-72 (размеры частиц 4-6 мкм). Для получения порошкообразного наполнителя с малой порозностью и, следовательно, достижения большей теплопроводности компаунда, готовят смесь полидисперсного вольфрамового порошка и порошка фракции М в соотношении 65:35. Насыпной вес такой смеси 12,6 г/см, т.е. порозность 35%. Для заполнения всех пустот и придания компаунду хорошей жидкотекучести количество связующего берется несколько превышающим объем пор: 40 об.%. Состав компаунда приведен в табл. 4. Таблица4 (16-18)10- кал/с, см. °С) и, хорошей электропроводносгью. Пример 5. Компоненты компаунда и соотношение между связующим и наполнителем те же, что в примере 4. Состав компаунда приведен в табл. 5.

11763427i:

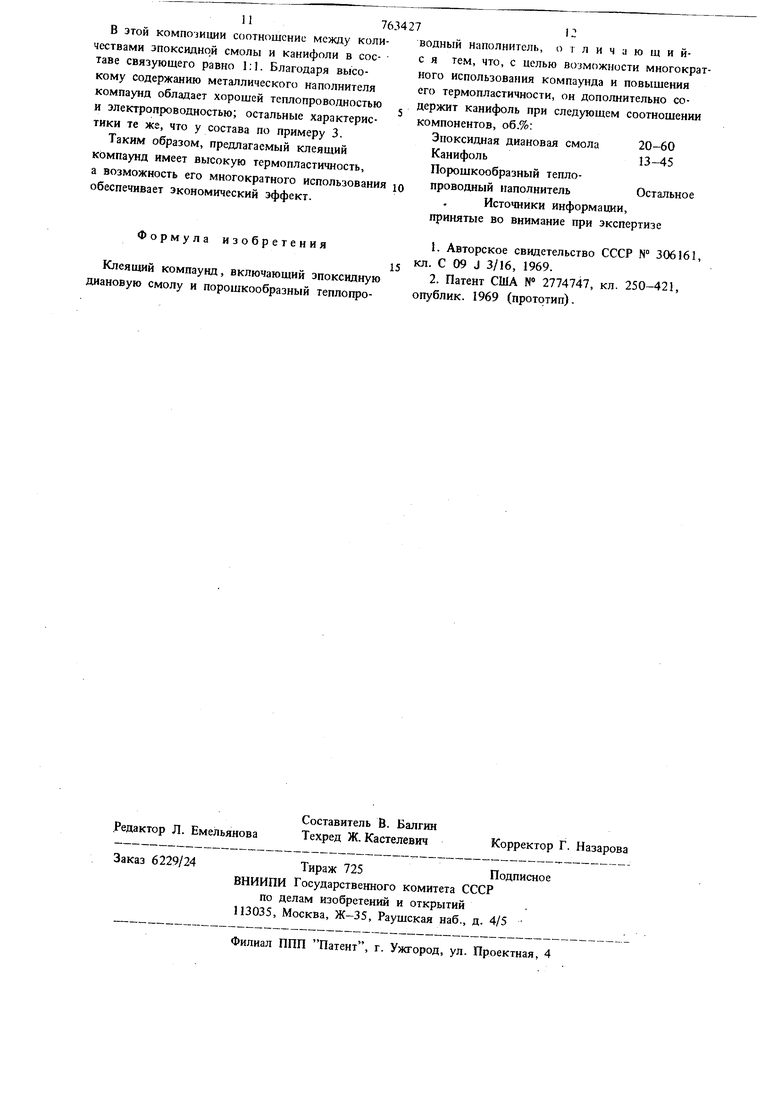

В этой композиции соотношение между коли-водный наполнитель, отличающийчествами эпоксидной смолы и канифоли в сое-с я тем, что, с целью возможности многократтаве связующего равно 1:1. Благодаря высо-кого использования компаунда и повышения

кому содержанию металлического наполнителяего термопластичности, он дополнительно сокомпаунд обладает хорошей теплопроводностьюдержит канифоль при следующем соотношении

и электропроводностью; остальные характерис-компонентов, об.%:

тики те же, что у состава по примеру 3.Эпоксидная диановая смола20-60

Таким образом, предлагаемый клеящийКанифоль13-45

компаунд имеет высокую термопластичность.Порошкообразный теплоа возможность его многократного использования ю проводный наполнительОстальное

обеспечивает экономический эффект..Источники информации,

Формула изобретения1- Авторское свидетельство СССР № 306161,

Клеящий компаунд, включающий эпоксидную2. Патент США № 2774747, кл. 250-421,

диановую смолу и порошкообразный теплопро-опублик. 1969 (прототип).

принятые во внимание при экспертизе

J5кл. С 09 J 3/16, 1969.

Авторы

Даты

1980-09-15—Публикация

1976-06-01—Подача