1

Изобретение относится к области металлургии .и может быть использовано для продувки жидкой металлической ванны.5

Известны газокислородные фурмы с внешним смешением газов , содержащие концентрично расположенные трубы, образующие каналы для подачи кислорода, газа, подвода и отвода охладите- JQ ля и головку с соплами 1.

Наиболее близкой по технической сущности и достигаемому результату к описываемому изобретению является газокислородная фурма для продувки жид-., кого металла с внешним смешением кислорода и газа, содержащая концентрич-. но расположенные трубы, образующие каналы для подачи кислорода, газа,

подвода и отвода охладителя,.и голов-2Q ку с кислоролными соплами, выполненными по образующим конуса и газовыми соплами, выполненными по образующим цилиндра, при этом оси конуса и цилиндра совпадают с фугмы 2. 25

Недостаток известной фурмы заключается в тем, что не обеспечивается хорошее перемешивание газа и кислорода, так как угол встречи газовых и кислородных струй мал. При этом для ЗО

лучшего смешивания гааа с кислородом расстояние между газовыми и кислородными соплами в каждой паре должно быть минимальньи, а это затрудняет выполнение сопел. Незначительное увеличение расстояния между соплами будет резко снижать степень смегчвания газа с кислородом, что приводит к снижению эффекта подавления угара металла и уменьшения дымообразрвания.

Целью настряцего изобретения является повышение эффективности продувки.

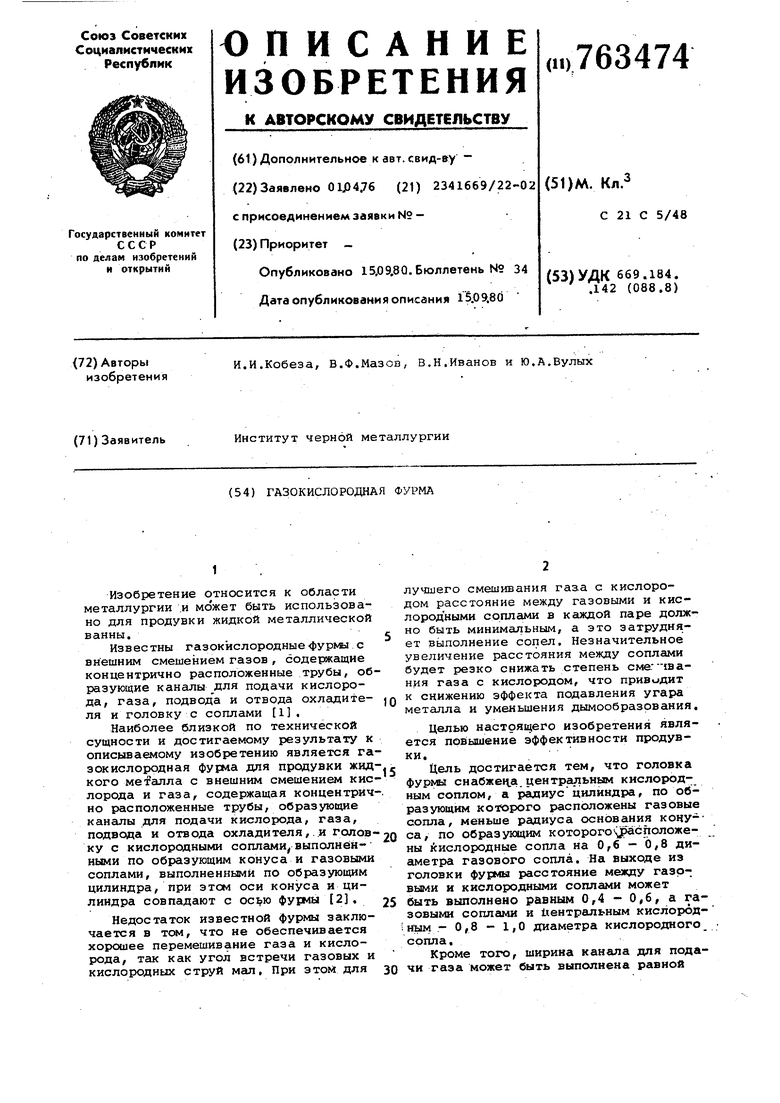

Цель достигается тем, что головка фурии снабже11а центральным кислородным соплом, а радиус цилиндра, по образующим которого расположены газовые сопла, меньше радиуса основания кочу-са, по образующим которого jpacположены кислородные сопла на 0,6 - 0,8 диаметра газового сопла. На выходе из головки фурмы расстояние мезвду газовыми и кислородными соплами может быть выполнено равным 0,4 - 0,6, а газовыми соплами и йентргшьным кислородi ным - 0,8 - 1,0 диаметра кислородного сопла.

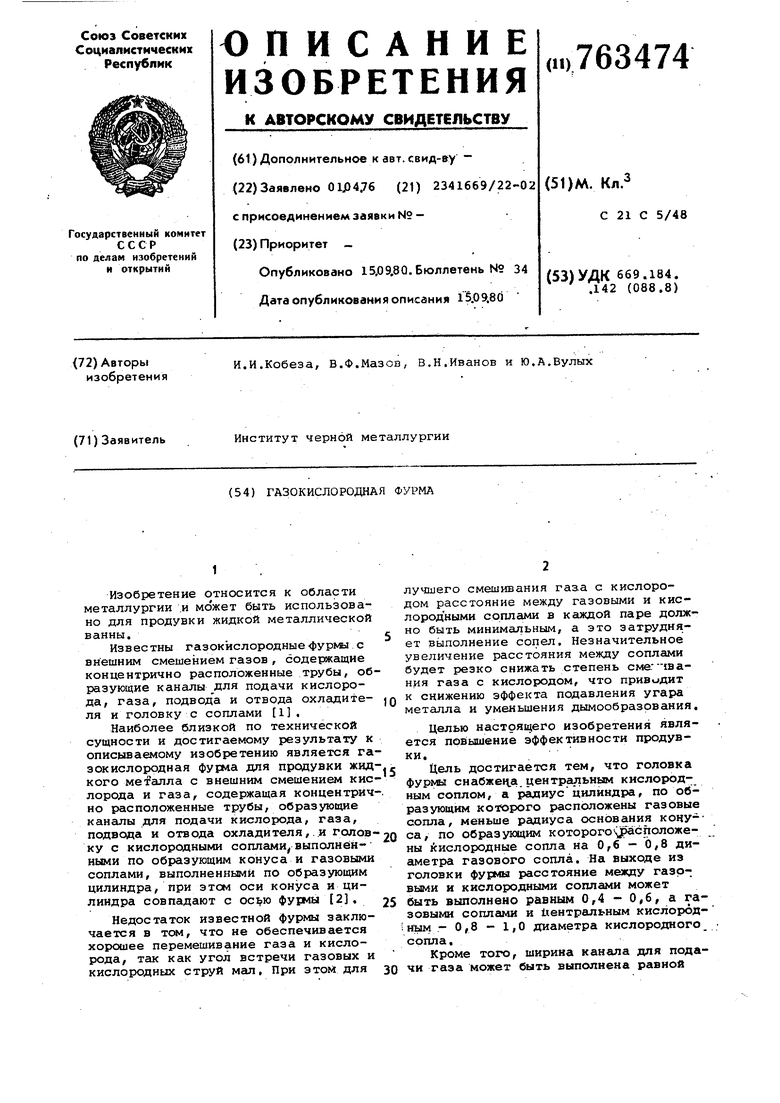

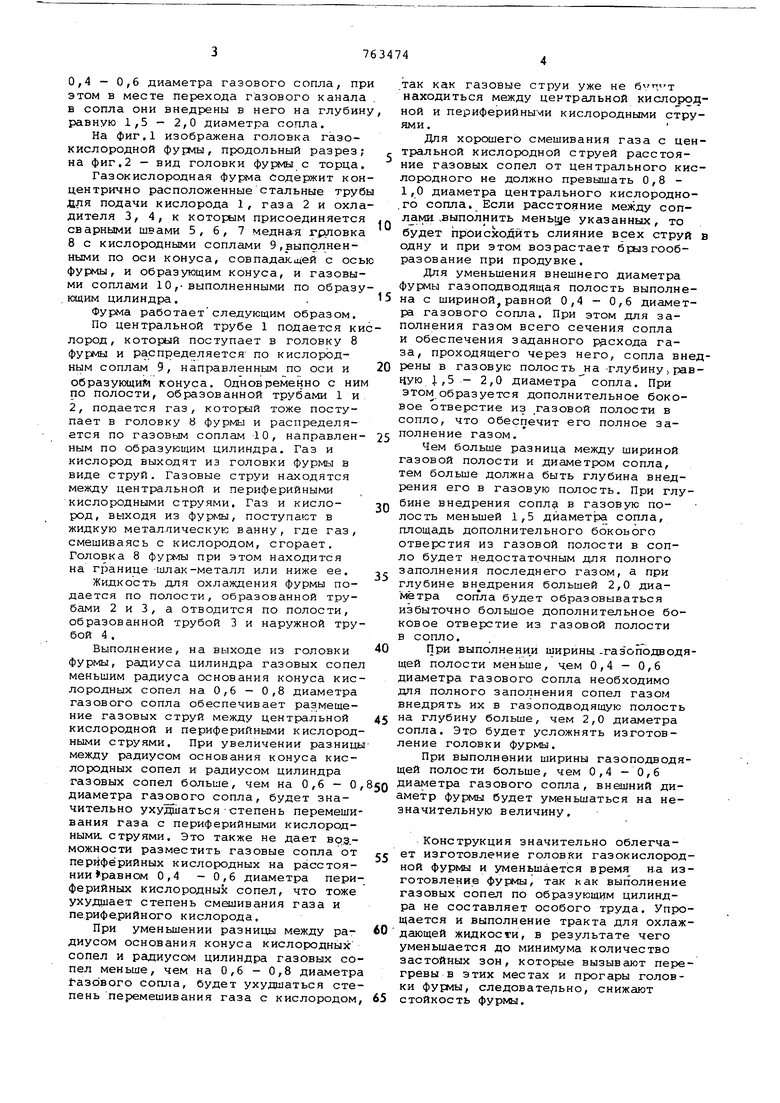

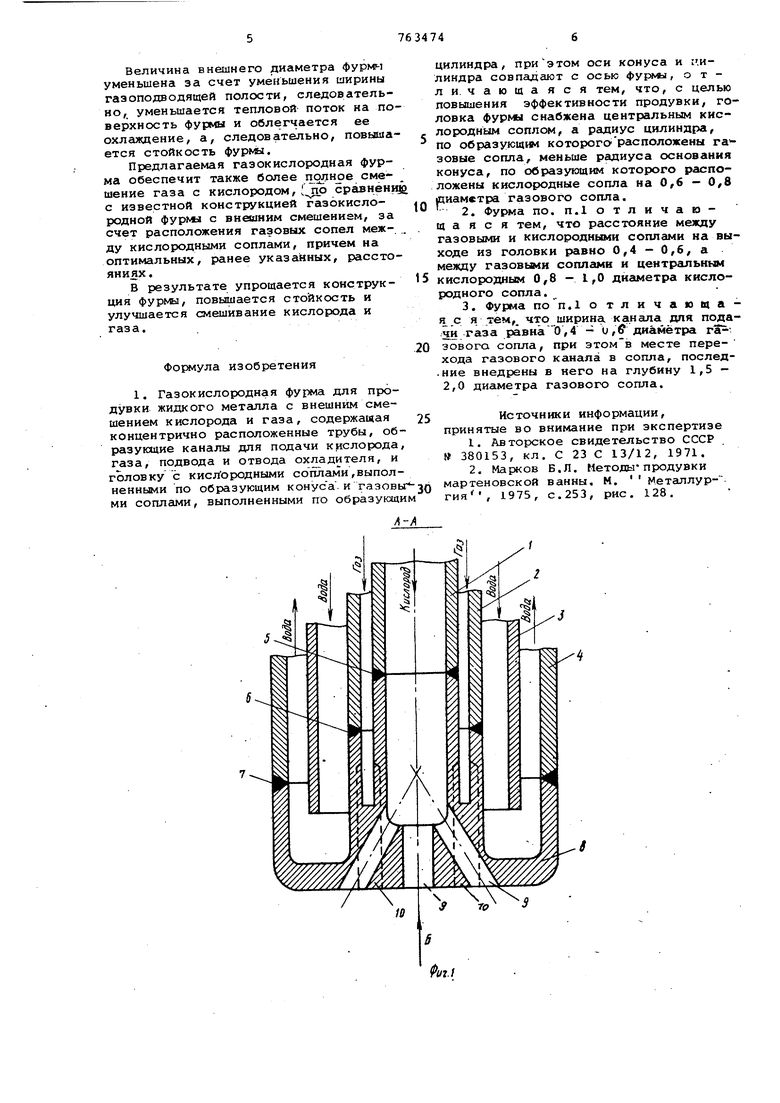

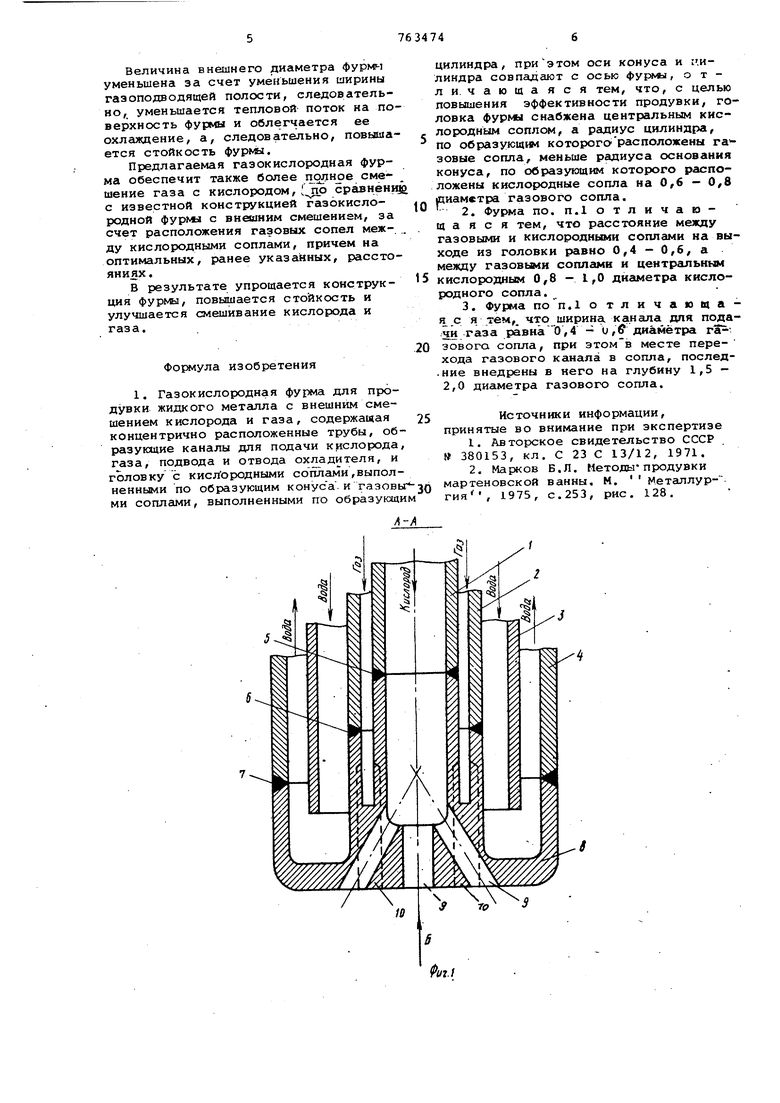

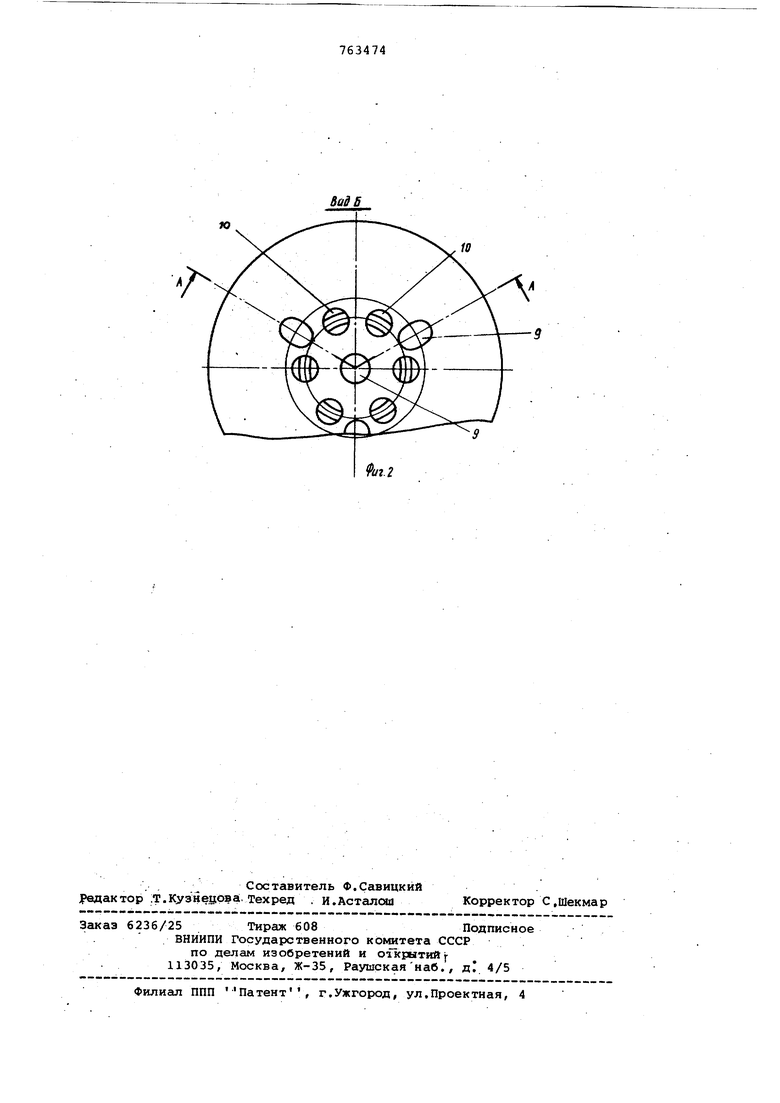

Кроме того, ширина канала для подачи газа может быть выполнена равной 0,4 - 0,6 диаметра газового сопла, пр этом в месте перехода газового канала в сопла они внедрены в него на глубин равную 1,5 - 2,0 диаметра сопла. На фиг,1 изображена головка газокислородной фурмы, продольный разрез; на фиг.2 - вид головки с торца. Газокислородная фурма Содержит кон цен трично расположенные стальные труб для подачи кислорода 1, газа 2 и охла дителя 3, 4, к которым присоединяется сварными швами 5,6, 7 медная грловка 8 с кислородными соплами 9,выполненными по оси конуса, совпадающей с ось фурмы, и образующим конуса, и газовыми соплами 10 , выполненными по образу ющим цилиндра.. Фурма работаетследующим образом. По центральной трубе 1 подается ки лород, который поступает в головку 8 фурмы и распределяется- по кислородным соплам 9, направленным по оси и образуюциМ конуса. Одновременно с ним по полости, образованной трубами 1 и 2, подается газ, который тоже поступает в головку 8 фурмы и распределяется по газовым соплам 10, направленным по образующим цилиндра. Газ и кислород выходят из головки фурмы в виде струй. Газовые струи н.аходятся между центральной и периферийными кислородными струями. Газ и кислород, выходя из фурмы, поступают в жидкую металлическую ванну, где газ, смешиваясь с кислородом, сгорает. Головка 8 фурмы при этом находится на границе чилак-металл или ниже ее. Жидкость для охлаждения фурмы подается по полости, образованной трубами 2 и 3, а отводится по полости, образованной трубой 3 и наружной трубой 4 . Выполнение, на выходе из головки фурмы, радиуса цилиндра газовых сопел меньшим радиуса основания конуса кислородных сопел на 0,6 - 0,8 диаметра газового сопла обеспечивает размещение газовых струй между центральной кислородной и периферийными кислородными струями. При увеличении разницы между радиусом основания конуса кислородных сопел и радиусом цилиндра газовых сопел больше, чем на 0,6 - 0 диаметра газового сопла, будет значительно ухудшаться-степень перемешивания газа с периферийными кислородными, струями. Это также не дает во.з.можности разместить газовые сопла от периферийных кислородных на расстоянии равном 0,4 - 0,6 диаметра периферийных кислородных сопел, что тоже ухудшает степень смешивания газа и периферийного кислорода. При уменьшении разницы между радиусом основания конуса кислородных сопел и радиусом цилиндра газовых со пел меньше, чем на 0,6 - 0,8 диаметра базового сопла, будет ухудшаться сте пень перемешивания газа с кислородом так как газовые струи уже не находиться между центральной кислородной и периферийными кислородными струями. Для хорошего смешивания газа с центральной кислородной струей расстояние газовых сопел от центрального кислородного не должно превышать 0,8 1,0 диаметра центрального кислородного сопла. Если расстояние между соплами .выполнить меньуе указанных, то будет происходить слияние всех струй в одну и при этом возрастает бр згообразование при продувке. Для уменьшения внешнего диаметра фурмы газоподводящая полость выполнена с шириной равной 0,4 - 0,6 диаметра газового сопла. При этом для заполнения газом всего сечения сопла и обеспечения заданного расхода газа, проходящего через него, сопла внедрены в газовую полость на -глубину, равЧУЮ 1,5 - 2,0 диаметра сопла. При этом образуется дополнительное боковое отверстие из газовой полости в сопло, что обеспечит его полное заполнение газом. Чем больше разница между шириной газовой полости и диаметром сопла, тем больше должна быть глубина внедрения его в газовую полость. При глубине внедрения сопл$1 в газовую полость меньшей 1,5 диаметра сопла, площадь дополнительного бокового отверстия из газовой полости в сопло будет недостаточным для полного заполнения последнего газом, а при глубине внедрения большей 2,0 диаметра сопла будет образовываться избыточно большое дополнительное боковое отверстие из газовой полости в сопло. При выполнени и ширины -газоподводящей полости меньше, чем 0,4 - 0,6 диаметра газового сопла необходимо для полного заполнения сопел газом внедрять их в газоподводящую полость на глубину больше, чем 2,0 диаметра сопла. Это будет усложнять изготовление головки фурмы. При выполнении ширины газоподводящей полости больше, чем 0,4 - 0,6 диаметра газового сопла, внешний диаметр фурмы будет уменьшаться на незначительную величину. Конструкция значительно облегчает изготовление головки газокислородной фурмы и уменьшается время на изготовление , так как выполнение газовых сопел по образующим цилиндра не составляет особого труда. Упрощается и выполнение тракта для охлаждающей жидкости, в результате чего уменьшается до минимума количество застойных зон, которые вызывеиот перегревы в этих местах и прогары головки фурмы, следовате/1ьно, снижают стойкость фурмы. Величина внешнего диаметра фурмм уменьшена за счет уменьшения ширины гаэоподводящей полости, следовательно, уменьшается тепловой поток на по верхность фурмы и облегчается ее охлаждение, а, следовательно, повыша ется стойкость фурьы. Предлагаемая газокислородная фурма обеспечит также более смешение газа с кислородом, сравнени с известной конструкцией газокислородной фурмл с внешним смешением, за счет расположения газовых сопел между кислородными соплами, причем на оптимальных, ранее указанных, рассто яниях. В результате упрощается конструкция фурмы, повышается стойкость и улучшается смешивание кислорода и газа. Формула изобретения 1. Газокислородная для продувки жидкого металла с внешним смешением кислорода и газа, содержащая концентрично расположенные трубы, об разующие каналы для подачи кислорода газа, подвода и отвода охладителя, и головку с кислородными сотшами,выполненными по образующим конус а . и газовы ми соплами, выполненными по образующ цилиндра, при этом оси конуса и г .илиндра совпадают с осью фурмы, отличающаяся тем, что, с целью повышения эффективности продувки, головка фурмы снабжена центральным кислородным соплом, а радиус цилиндра, по образующие которогорасположены га зовые сопла, меньше радиуса основания конуса, по образующим которого расположены кислородные сопла на 0,6 - 0,8 диаметра газового сопла. 2. Фурма по. п.1отличающ а я с я тем, что расстояние между газовыми и кислородными соплами на выходе из головки равно 0,4 - 0,6, а между газовыми соплами и центральным кислородным 0,8 - 1,0 диаметра кислородного сопла. 3. Фурма ПОП.1 о тл и ч аюца я тем, что ширина канала WIH подачи газа равна 1Э,4 - 0,ff диаметра гёр-зовога сопла, при этомв месте перехода газового канала в сопла, послед.ние внедрены в него на глубину 1,5 2,0 диаметра газового сопла. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР 380153, кл. С 23 С 13/12, 1971. 2.Марков Б.Л. Методыпродувки мартеновской ванны. М. Метгшлур-. 1975, с.253, рис. 128. гия

BaSB

ю

10

| название | год | авторы | номер документа |

|---|---|---|---|

| НАКОНЕЧНИК ГАЗОКИСЛОРОДНОЙ ФУРМЫ ДЛЯ ПРОДУВКИ РАСПЛАВА ОКИСЛИТЕЛЬНЫМ ГАЗОМ В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 2016 |

|

RU2630730C9 |

| Фурма для продувки металла газокислородной смесью | 1977 |

|

SU672216A1 |

| ФУРМА ДЛЯ НЕСТАЦИОНАРНОЙ ПРОДУВКИ | 1992 |

|

RU2025498C1 |

| СПОСОБ ЦИРКУЛЯЦИОННОГО ВАКУУМИРОВАНИЯ ЖИДКОГО МЕТАЛЛА, СИСТЕМА И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2213147C2 |

| Фурма для нагрева шихты и продувки металла | 1983 |

|

SU1127908A1 |

| Газо-кислородная фурма для продувки расплавов | 1980 |

|

SU899661A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1985 |

|

SU1363859A1 |

| Газокислородная фурма для продувки металла | 1973 |

|

SU443908A1 |

| Фурма сталеплавильного агрегата | 1988 |

|

SU1548215A1 |

| Сводовая газокислородная горелка мартеновской печи | 1990 |

|

SU1765190A1 |

Авторы

Даты

1980-09-15—Публикация

1976-04-01—Подача