(54) ЖЕЛЕЗОБЕТОННЫЙ КОРПУС ВЫСОКОГО

1

Изобретение относится к области строительства атомных электростанций, в частности к железобетонным корпусам ядерных реакторов.

Известен железобетонный корпус высокого давления, содержащий стенку, днище, крыщку и запорное устройство в виде расположенных друг над другом распорных рычагов, удерживаемых от выпадания наружу щтифтами или щарнирами 1.

Известен также железобетонный корпус высокого давления, включающий стенку, днище, крыщку и запорное устройство, представляющее собой систему вставок и клиньев, расположенных по периметру крышки и фиксируемых в рабочем положении посредством домкратов. Герметизация осуществляется двумя кольцевыми упругими прокладками, прижатыми к корпусу кольцевой пластиной через систему шпилек, с одной стороны, и усилием, передаваемым от гидродомкрата через клинья, с другой стороны 2. ,

Недостатком этих корпусов является наличе в их запорных устройствах большого количества деталей, требующих высокой точности изготовления и подгонки, что трудно ДАВЛЕНИЯ

выполнимо для корпусов большого диаметра, имеюц-1их съемную крышку.

Это обстоятельство снижает надежность системы герметизации корпуса.

Целью изобретения является повышение надежности герметизации корпуса в зоне 5 контакта крышки со стенкой.

Достигается поставленная цель тем, что в железобетонном корпусе высокого давления, включающем стенку, днище и крышку, в стенке выполнена полость, в которой ус,Q тановлены размещенные коаксиально с одинаковым шагом друг относительно друга кольцевые элементы фигурного поперечного сечения, образующие между собой герметичные отсеки, заполненные легкоплавким заполнителем, а в крышке корпуса закреплены дополнительные кольцевые элементы, установленные между кольцевыми элементами стенки со смещением на половину их шага.

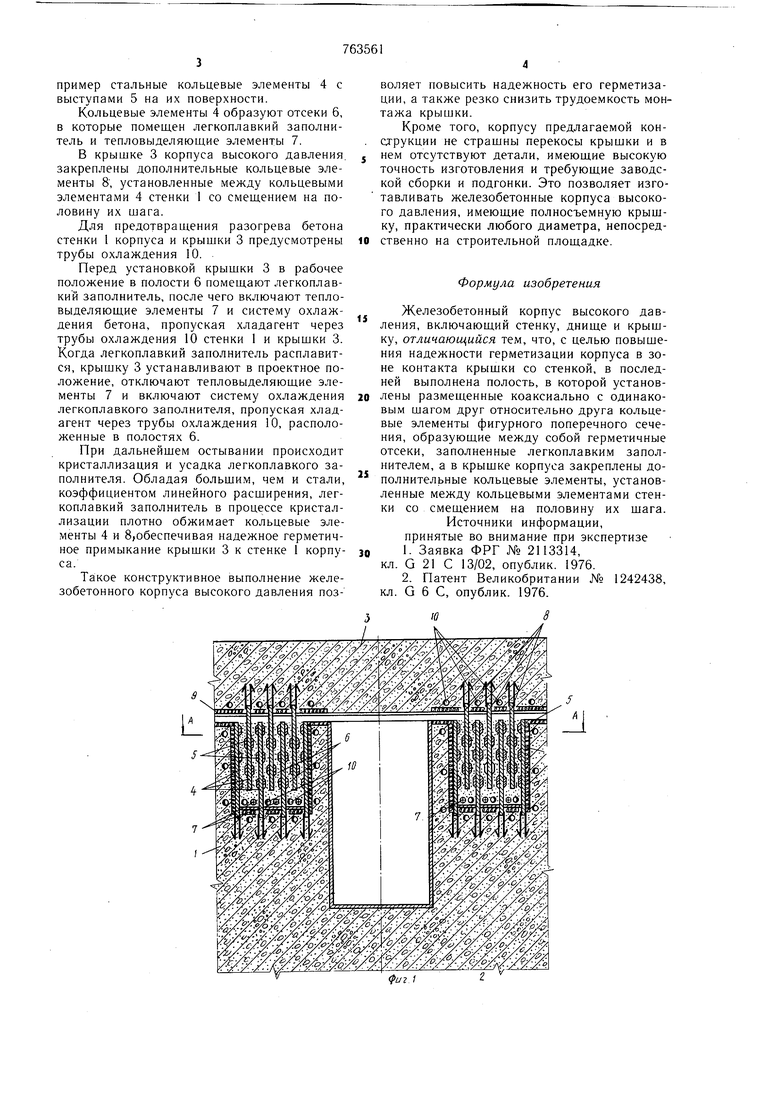

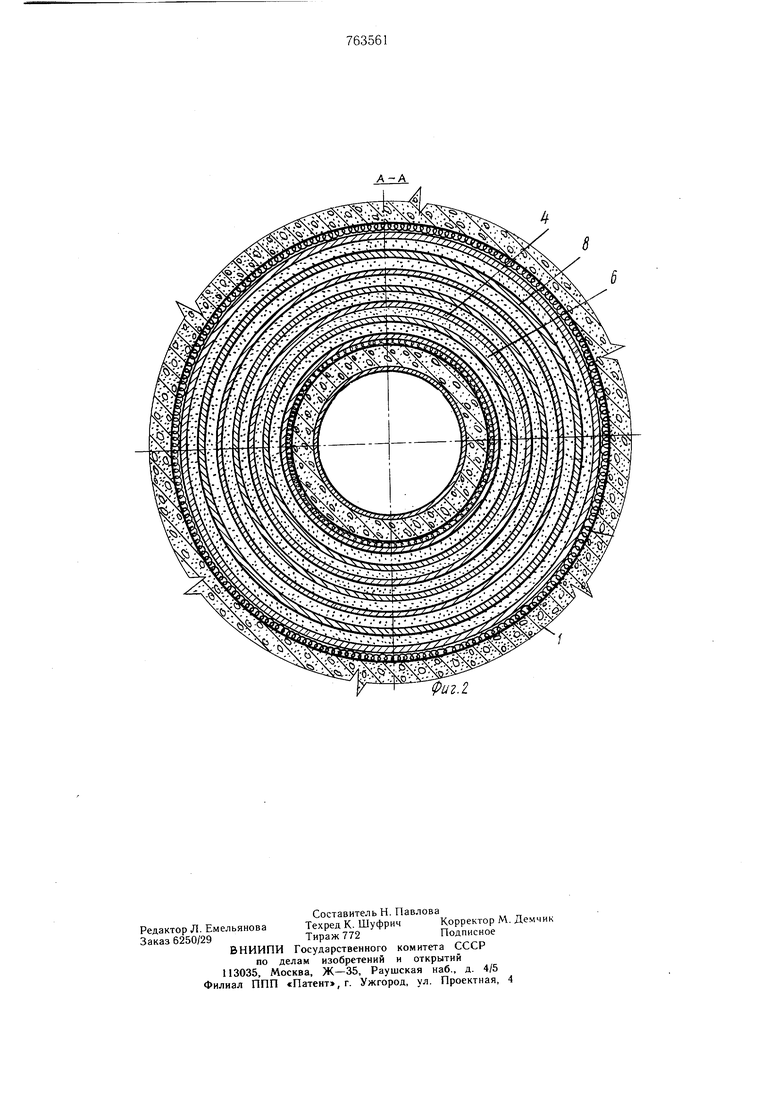

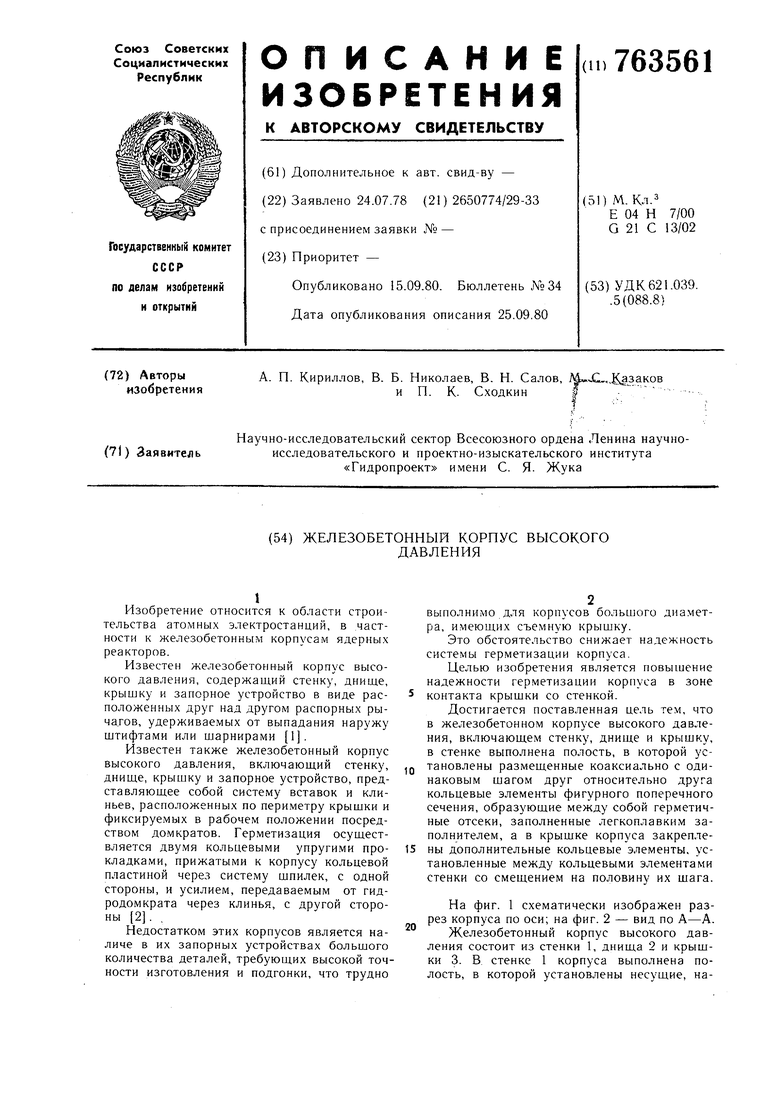

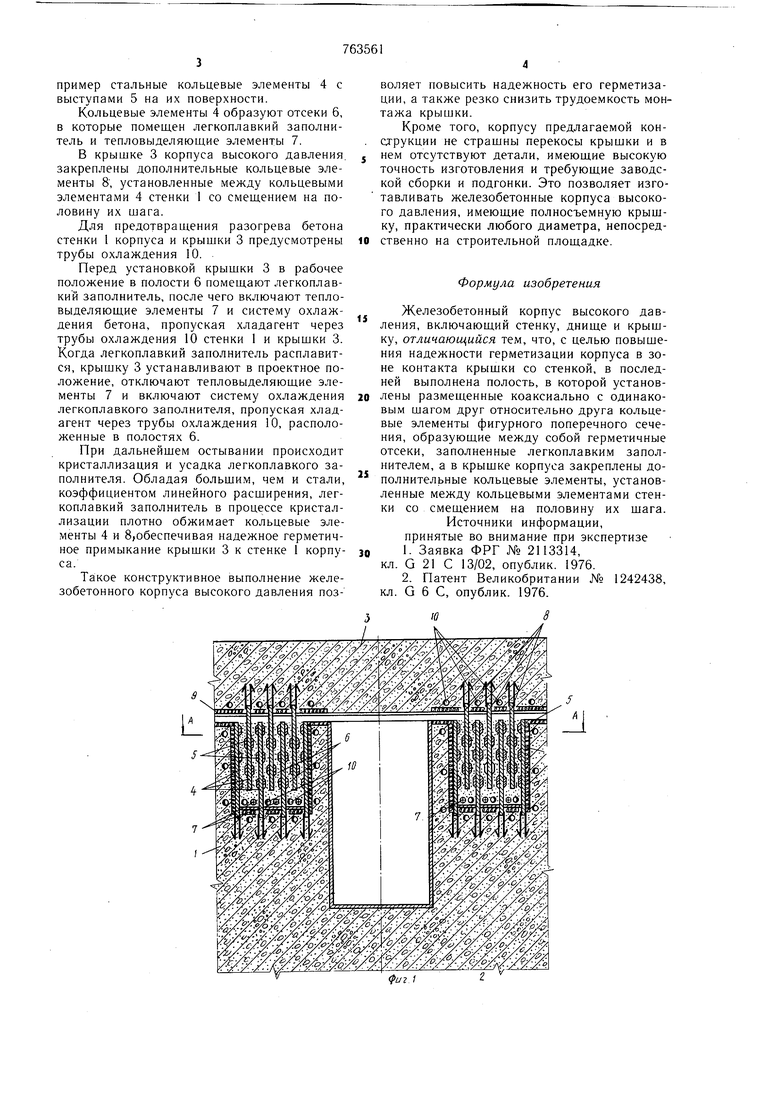

На фиг. 1 схематически изображен разрез корпуса по оси; на фиг. 2 - вид по А-А.

20

Железобетонный корпус высокого давления состоит из стенки 1, днища 2 и крышки 3. В стенке 1 корпуса выполнена полость, в которой установлены несущие, например стальные кольцевые элементы 4 с выступами 5 на их поверхности.

Кольцевые элементы 4 образуют отсеки 6, в которые помещен легкоплавкий заполнитель и тепловыделяющие элементы 7.

В крышке 3 корпуса высокого давления, закреплены дополнительные кольцевые элементы 8, установленные между кольцевыми элементами 4 стенки 1 со смещением на половину их шага.

Для предотвращения разогрева бетона стенки 1 корпуса и крышки 3 предусмотрены трубы охлаждения 10.

Перед установкой крышки 3 в рабочее положение в полости 6 помещают легкоплавкий заполнитель, после чего включают тепловыделяющие элементы 7 и систему охлаждения бетона, пропуская хладагент через трубы охлаждения 10 стенки 1 и крыщки 3. Когда легкоплавкий заполнитель расплавится, крышку 3 устанавливают в проектное положение, отключают тепловыделяющие элементы 7 и включают систему охлаждения легкоплавкого заполнителя, пропуская хладагент через трубы охлаждения 10, расположенные в полостях 6.

При дальнейшем остывании происходит кристаллизация и усадка легкоплавкого заполнителя. Обладая большим, чем и стали, коэффициентом линейного расширения, легкоплавкий заполнитель в процессе кристаллизации плотно обжимает кольцевые элементы 4 и 8,обеспечивая надежное герметичное примыкание крышки 3 к стенке 1 корпуса.

Такое конструктивное выполнение железобетонного корпуса высокого давления позволяет повысить надежность его герметизации, а также резко снизить трудоемкость монтажа крышки.

Кроме того, корпусу предлагаемой консд-рукции не страшны перекосы крышки и в

нем отсутствуют детали, имеющие высокую точность изготовления и требующие заводской сборки и подгонки. Это позволяет изготавливать железобетонные корпуса высокого давления, имеющие полносъемную крышку, практически любого диаметра, непосредственно на строительной площадке.

Формула изобретения

Железобетонный корпус высокого давления, включающий стенку, днище и крышку, отличающийся тем, что, с целью повышения надежности герметизации корпуса в зоне контакта крышки со стенкой, в последней выполнена полость, в которой установлены размешенные коаксиально с одинаковым шагом друг относительно друга кольцевые элементы фигурного поперечного сечения, образующие между собой герметичные отсеки, заполненные легкоплавким заполнителем, а в крыщке корпуса закреплены дополнительные кольцевые элементы, установленные между кольцевыми элементами стенки со смещением на половину их шага.

Источники информации, принятые во внимание при экспертизе

1- Заявка ФРГ № 2113314, кл. G 21 С 13/02, опублик. 1976.

2. Патент Великобритании № 1242438, кл. G 6 С, опублик. 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖЕЛЕЗОБЕТОННЫЙ КОНТЕЙНЕР ДЛЯ ЗАХОРОНЕНИЯ ТВЕРДЫХ РАДИОАКТИВНЫХ ОТХОДОВ | 1994 |

|

RU2056653C1 |

| Железобетонный корпус высокого давления | 1982 |

|

SU1089220A1 |

| КОНТЕЙНЕР ДЛЯ ХРАНЕНИЯ И ТРАНСПОРТИРОВАНИЯ ОТРАБОТАВШИХ ТЕПЛОВЫДЕЛЯЮЩИХ СБОРОК И ЧЕХОЛ ДЛЯ ИХ РАЗМЕЩЕНИЯ | 2016 |

|

RU2611057C1 |

| КОНТЕЙНЕР ДЛЯ ТРАНСПОРТИРОВКИ И СУХОГО ХРАНЕНИЯ ОТРАБОТАННОГО ЯДЕРНОГО ТОПЛИВА ЯДЕРНЫХ РЕАКТОРОВ | 2003 |

|

RU2266578C2 |

| УСТРОЙСТВО ДЛЯ ХИМИЧЕСКОЙ ПРОБОПОДГОТОВКИ | 1991 |

|

RU2010596C1 |

| ЯДЕРНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ | 1993 |

|

RU2072568C1 |

| ЖЕЛЕЗОБЕТОННЫЙ КОНТЕЙНЕР ДЛЯ ТРАНСПОРТИРОВКИ И/ИЛИ ХРАНЕНИЯ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА | 1999 |

|

RU2157010C1 |

| ЖЕЛЕЗОБЕТОННЫЙ КОНТЕЙНЕР ДЛЯ ТРАНСПОРТИРОВКИ И/ИЛИ ХРАНЕНИЯ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА | 1998 |

|

RU2150755C1 |

| Устройство для закрепления арматуры | 1982 |

|

SU1038441A1 |

| Устройство для заполнения труб легкоплавким наполнителем | 1976 |

|

SU656699A1 |

Авторы

Даты

1980-09-15—Публикация

1978-07-24—Подача