Из(;бретение относится к устройствам для акрст ления арматуры при изготовлении преЛБартельно напряженных железобетонных конструкций.

Известно устройство для закрепления арматуры, содержащее цилиндрический корпус, электронагреватель, упорный элемент из .легкоплавкого материала и промежуточную втулку, при. этом легкоплавкий .материал помещен в одну из двух сообщающихся между собой камер в корпусе, другая из которых перекрыта съемной крышкой 1.

Недостатком устройства является необходимость повторной переплавки легкоплавкого материала для перетекания его из одной камеры в другую при приведении устройства в рабочее положение, что усложняет его эксплуатацию.

Наиболее близким к предлагаемому является устройство для закрепления арматуры, содержащее цилиндрический корпус, нагреватель и заполненную фиксирующим термопластичным материалом гильзу с мембраной на торце, установленную в корпусе с кольцевым зазором для подачи охлаждающей- среды и с полостью со стороны мембраны для создания в ней давления для обратного прогиба мембраны 2.

Недостатком известного устройства является раздельное выполнение кольцевого зазора и полости в корпусе, что усложняет конструкцию устройства. Кроме того, при таком выполнении в кольцевой зазор подают охлаждающую среду, а в полость - рабочую среду под давлением, для чего необходимы две системы подачи и управления этими системами, что снижает удобство эксплуатации устройства.

Цель изобретения - упрощение конструкции и повыщение удобства эксплуатации устройства.

Поставленная цель достигается тем, что в устройстве для закрепления арматуры, содержащее цилиндрический корпус, нагреватель и заполненную фиксирующим термопластичным материалом -гильзу с мембраной на торце, установленную в корпусе с кольцевы.м зазором для подачи охлаждающей среды и с полостью со стороны мембраны для создания в ней давления для обратного прогиба мембраны, корпус снабжен установленной в кольцевом зазоре направляющей спиральной перегородкой, а боковая стенка гильзы выполнена из упругого гофрированного материала, при этом кольцевой зазор и полость со стороны мембраны соединены между собой и в свою очередь соединены с системой подачи охлаждающей среды под давлением.

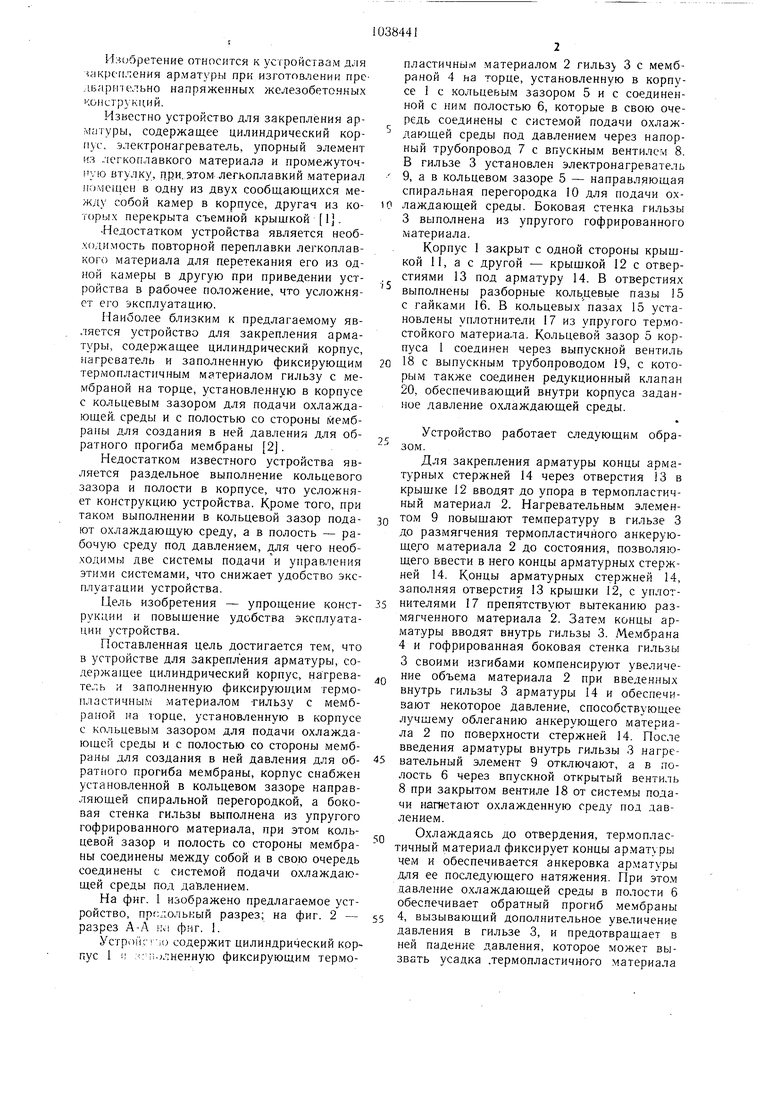

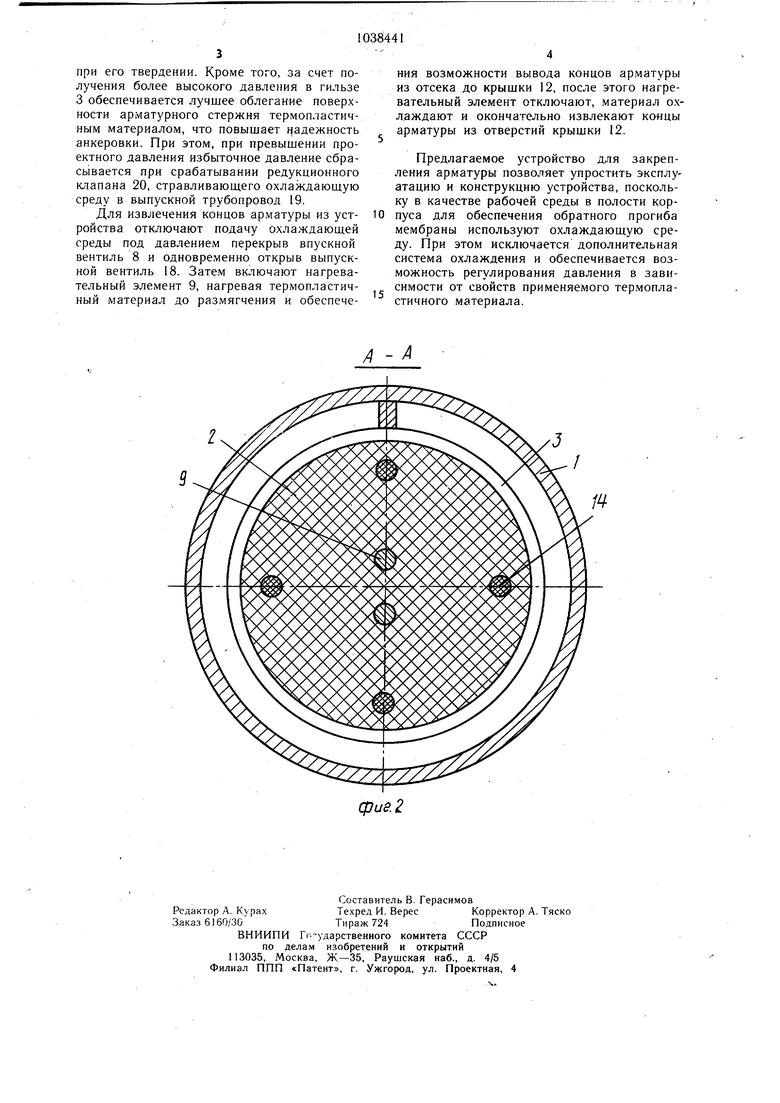

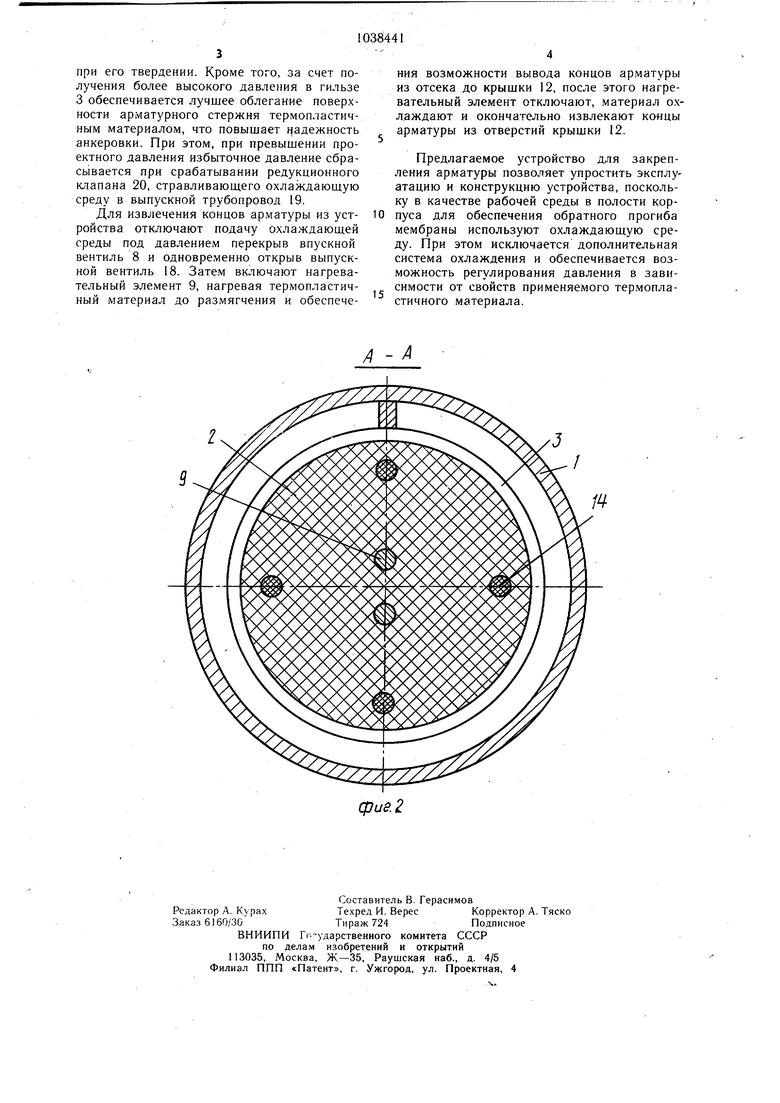

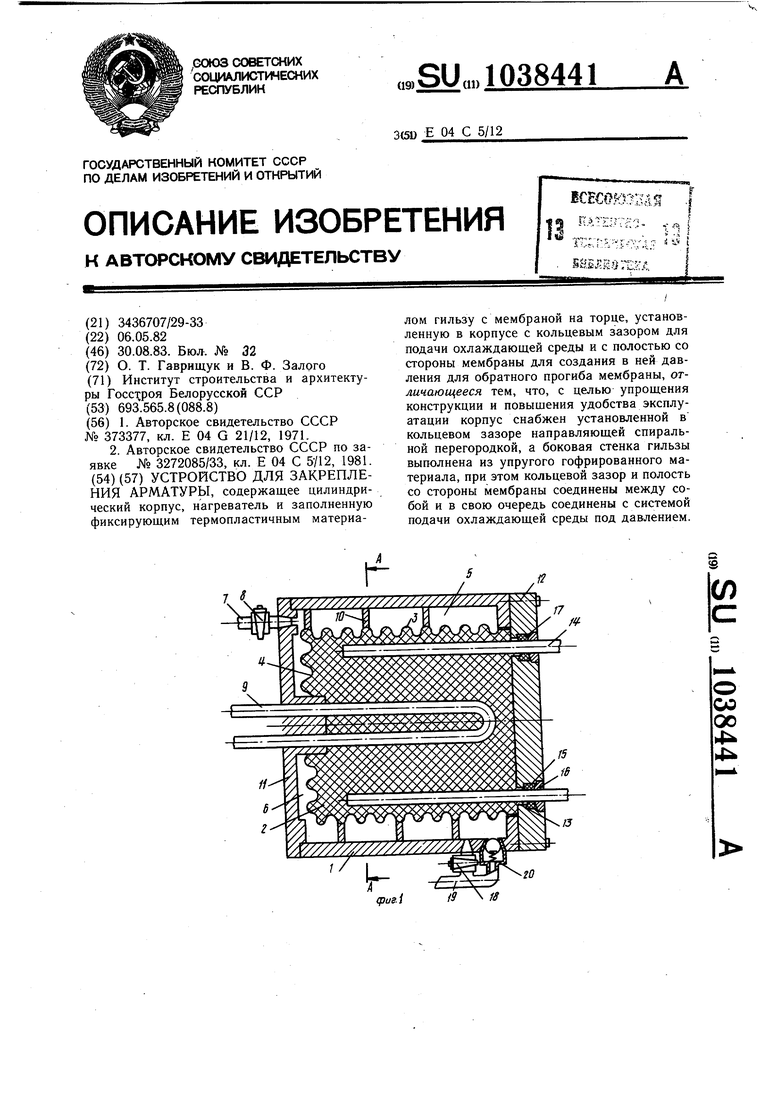

На фиг. 1 изображено предлагаемое устройство, прг;;:олькый разрез; на фиг. 2 - разрез А-А KVI фиг. 1.

Устрой; -.0 содержит цилиндрический корпус 1 :: .::;;.лненную фиксирующим термопластичным материалом 2 гильзу 3 с мембраной 4 на торце, установленную в корпусе 1 с кольцевым зазором бис соединенной с ним полостью 6, которые в свою очередь соединены с системой подачи охлаждающей среды под давлением через напорный трубопровод 7 с впускным вентилем 8. В гильзе 3 установлен электронагреватель 9, а в кольцевом зазоре 5 - направляющая спиральная перегородка 10 для подачи охлаждающей среды. Боковая стенка гильзы

3выполнена из упругого гофрированного материала.

Корпус 1 закрыт с одной стороны крыщкой 11, а с другой - крыщкой 12 с отверстиями 13 под арматуру 14. В отверстиях

выполнены разборные коль.цевь1е пазы 15 с гайка.ми 16. В кольцевых пазах 15 установлены уплотнители 17 из упругого термостойкого материала. Кольцевой зазор 5 корпуса 1 соединен через выпускной вентиль

18 с выпускным трубопроводом 19, с которым также соединен редукционный клапан 20, обеспечивающий внутри корпуса заданное давление охлаждающей среды.

Устройство работает следующим обраЗОМ.

Для закрепления арматуры концы арматурных стержней 14 через отверстия 13 в крыщке 12 вводят до упора в термопластичный материал 2. Нагревательным элементом 9 повыщают температуру в гильзе 3 до размягчения термопластичного анкерующе.го материала 2 до состояния, позволяющего ввести в него концы арматурных стержней 14. Концы арматурных стержней 14, заполняя отверстия 13 крыщки 12, с уплотнителями 17 препятствуют вытеканию размягченного материала 2. Зате.м концы арматуры вводят внутрь гильзы 3. Ме.мбрана

4и гофрированная боковая стенка гильзы

3 своими изгибами компенсируют увеличение объема материала 2 при введенных внутрь гильзы 3 арматуры 14 и обеспечивают некоторое давление, способствующее лучшему облеганию анкерующего материала 2 по поверхности стержней 14. После введения арматуры внутрь гильзы 3 нагревательный элемент 9 отключают, а в полость 6 через впускной открытый вентиль 8 при закрытом вентиле 18 от систе.мы подачи нагнетают охлажденную среду под давлением.

Охлаждаясь до отвердения, тер.мопластичный материал фиксирует концы арматуры чем и обеспечивается анкеровка ар.матуры для ее последующего натяжения. При это.м давление о.хлаждающей среды в полости 6 обеспечивает обратный прогиб ме.мбраны 4, вызывающий дополнительное увеличение давления в гильзе 3, и предотвращает в ней падение давления, которое может вызвать усадка .термопластичного материала

при его твердении. Кроме того, за счет получения более высокого давления в гильзе 3 обеспечивается лучшее облегание поверхности арматурного стержня термопластичным материалом, что повышает надежность анкеровки. При этом, при превышении проектного давления избыточное давление сбрасывается при срабатывании редукционного клапана 20, стравливающего охлаждающую среду в выпускной трубопровод 19.

Для извлечения концов арматуры из устройства отключают подачу охлаждающей среды под давлением перекрыв впускной вентиль 8 и одновременно открыв выпускной вентиль 18. Зате.м включают нагревательный элемент 9, нагревая термопластичный материал до размягчения и обеспече5

ния возможности вывода концов арматуры из отсека до крышки 12, после этого нагревательный элемент отключают, материал о.хлаждают и окончательно извлекают концы арматуры из отверстий крышки 12.

Предлагаемое устройство для закрепления арматуры позволяет упростить эксплуатацию и конструкцию устройства, поскольку в качестве рабочей среды в полости корпуса для обеспечения обратного прогиба мембраны используют охлаждающую среду. При этом исключается дополнительная система охлаждения и обеспечивается возможность регулирования давления в зависимости от свойств применяемого термопластичного материала.

/} -А

J

фие.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для закрепления арматуры | 1981 |

|

SU996674A2 |

| Устройство для закрепления арматуры | 1980 |

|

SU912877A1 |

| Устройство для распределения расплавленного термопластичного материала, например, клея | 1973 |

|

SU541417A3 |

| РЕГУЛИРУЮЩАЯ АРМАТУРА | 2015 |

|

RU2652361C1 |

| ДАТЧИК-РЕЛЕ ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ | 2007 |

|

RU2346252C1 |

| Конденсатоотводчик | 1984 |

|

SU1161784A1 |

| ШАРОВОЙ КРАН | 2019 |

|

RU2734989C2 |

| МЕМБРАННЫЙ КОМПРЕССОР | 1996 |

|

RU2121078C1 |

| Способ монтажа затвора шарового крана в корпус | 2015 |

|

RU2629317C2 |

| УСТРОЙСТВО ДЛЯ СОЗДАНИЯ ВЫСОКОГО ДАВЛЕНИЯ И ВЫСОКОЙ ТЕМПЕРАТУРЫ | 2011 |

|

RU2476741C1 |

УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ АРМАТУРЫ, содержащее цилиндрический корпус, нагреватель и заполненную фиксирующим термопластичным материалом гильзу с мембраной на торце, установленную в корпусе с кольцевым зазором для подачи охлаждающей среды и с полостью со стороны мембраны для создания в ней давления для обратного прогиба мембраны, отличающееся тем, что, с целью упрощения конструкции и повышения удобства эксплуатации корпус снабжен установленной в кольцевом зазоре направляющей спиральной перегородкой, а боковая стенка гильзы выполнена из упругого гофрированного материала, при этом кольцевой зазор и полость со стороны мембраны соединены между собой и в свою очередь соединены с системой подачи охлаждающей среды под давлением. i (Л ОО оо 4: 4

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Т^ВСЕСОЮЗНАЯ | 0 |

|

SU373377A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке № 3272085/33, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1983-08-30—Публикация

1982-05-06—Подача