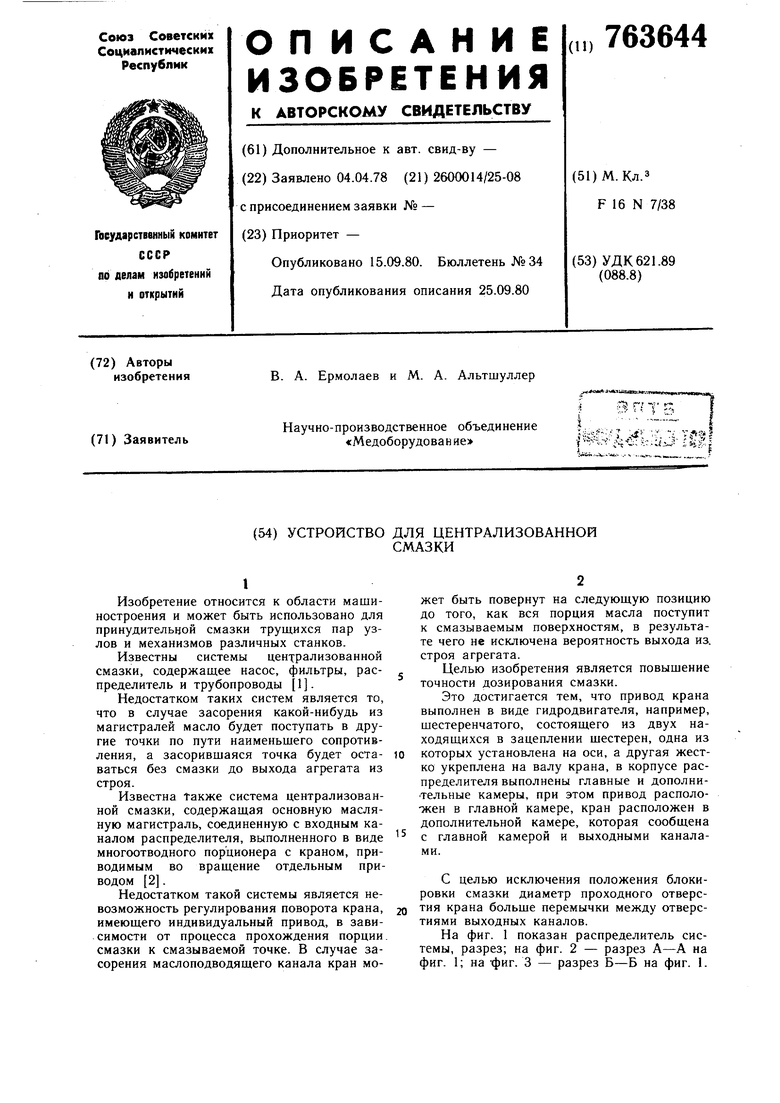

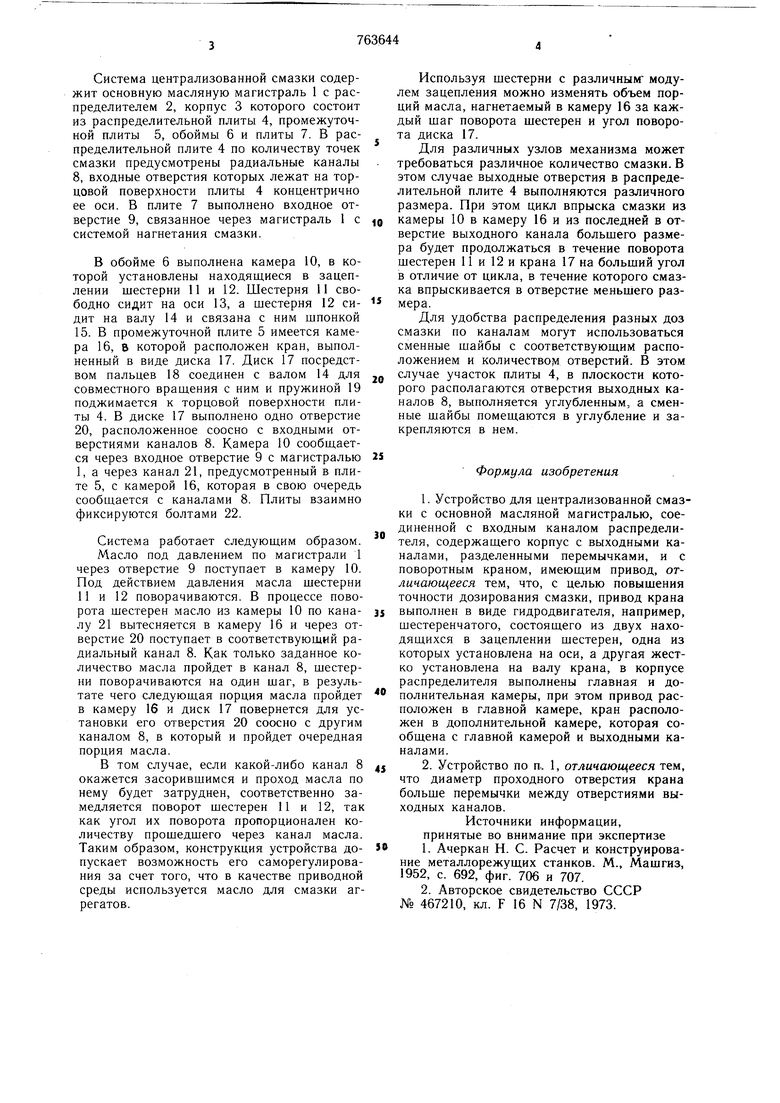

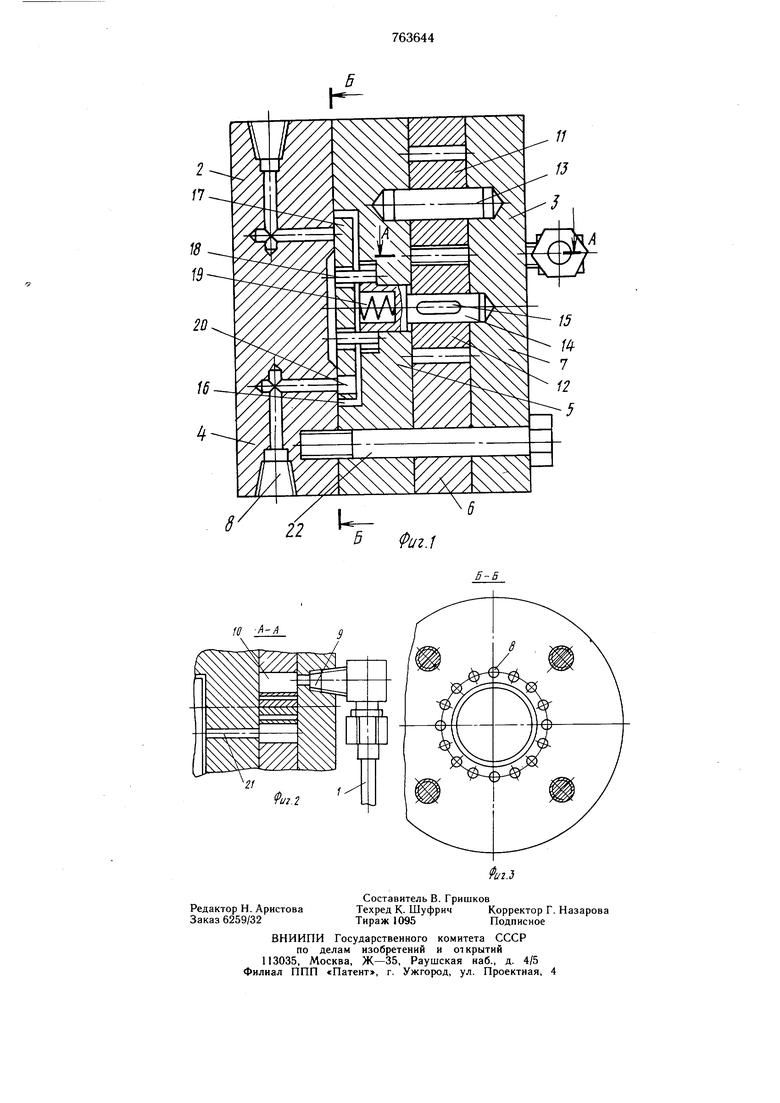

(54) УСТРОЙСТВО ДЛЯ ЦЕНТРАЛИЗОВАННОЙ Изобретение относится к области машиностроения и может быть использовано для принудительной смазки трущихся пар узлов и механизмов различных станков. Известны системы централизованной смазки, содержащее насос, фильтры, распределитель и трубопроводы 1. Недостатком таких систем является то, что в случае засорения какой-нибудь из магистралей масло будет поступать в другие точки по пути наименьщего сопротивления, а засорившаяся точка будет оставаться без смазки до выхода агрегата из строя. Известна Также система централизованной смазки, содержащая основную масляную магистраль, соединенную с входным каналом распределителя, выполненного в виде многоотводного порционера с краном, приводимым во вращение отдельным приводом 2. Недостатком такой системы является невозможность регулирования поворота крана, имеющего индивидуальный привод, в зависимости от процесса прохождения порции, смазки к смазываемой точке. В случае засорения маслоподводящего канала кран моСМАЗКИжет быть повернут на следующую позицию до того, как вся порция масла поступит к смазываемым поверхностям, в результате чего не исключена вероятность выхода из. строя агрегата. Целью изобретения является повышение точности дозирования смазки. Это достигается тем, что привод крана выполнен в виде гидродвигателя, например, шестеренчатого, состоящего из двух находящихся в зацеплении щестерен, одна из которых установлена на оси, а другая жестко укреплена на валу крана, в корпусе распределителя выполнены главные и дополнительные камеры, при этом привод расположен в главной камере, кран расположен в дополнительной камере, которая сообщена с главной камерой и выходными каналами. С целью исключения положения блокировки смазки диаметр проходного отверстия крана больше перемычки между отверстиями выходных каналов. На фиг. 1 показан распределитель системы, разрез; на фиг. 2 - разрез А-А на иг. 1; на фиг. 3 - разрез Б-Б на фиг. 1.

Система централизованной смазки содержит основную масляную магистраль 1 с распределителем 2, корпус 3 которого состоит из распределительной плиты 4, промежуточной плиты 5, обоймы 6 и плиты 7. В распределительной плите 4 по количеству точек смазки предусмотрены радиальные каналы 8, входные отверстия которых лежат на торцовой поверхности плиты 4 концентрично ее оси. В плите 7 выполнено входное отверстие 9, связанное через магистраль 1 с системой нагнетания смазки.

В обойме 6 выполнена камера 10, в которой установлены находящиеся в зацеплении шестерни 11 и 12. Шестерня 11 свободно сидит на оси 13, а шестерня 12 сидит на валу 14 и связана с ним шпонкой 15. В промежуточной плите 5 имеется камера 16, в которой расположен кран, выполненный в виде диска 17. Диск 17 посредством пальцев 18 соединен с валом 14 для совместного враш,ения с ним и пружиной 19 поджимается к торцовой поверхности плиты 4. В диске 17 выполнено одно отверстие 20, расположенное соосно с входными отверстиями каналов 8. Камера 10 сообщается через входное отверстие 9 с магистралью 1, а через канал 21, предусмотренный в плите 5, с камерой 16, которая в свою очередь сообщается с каналами 8. Плиты взаимно фиксируются болтами 22.

Система работает следующим образом.

Масло под давлением по магистрали 1 через отверстие 9 поступает в камеру 10. Под действием давления масла шестерни 11 и 12 поворачиваются. В процессе поворота шестерен масло из камеры 10 по каналу 21 вытесняется в камеру 16 и через отверстие 20 поступает в соответствующий радиальный канал 8. Как только заданное количество масла пройдет в канал 8, шестерни поворачиваются на один шаг, в результате чего следующая порция масла пройдет в камеру 16 и диск 17 повернется для установки его отверстия 20 соосно с другим каналом 8, в который и пройдет очередная порция масла.

В том случае, если какой-либо канал 8 окажется засорившимся и проход масла по нему будет затруднен, соответственно замедляется поворот щестерен 11 и 12, так как угол их поворота пропорционален количеству прошедшего через канал масла. Таким образом, конструкция устройства допускает возможность его саморегулирования за счет того, что в качестве приводной среды используется масло для смазки агрегатов.

Используя шестерни с различным модулем зацепления можно изменять объем порций масла, нагнетаемый в камеру 16 за каждый шаг поворота шестерен и угол поворота диска 17.

Для различных узлов механизма может требоваться различное количество смазки.В этом случае выходные отверстия в распределительной плите 4 выполняются различного размера. При этом цикл впрыска смазки из камеры 10 в камеру 16 и из последней в отверстие выходного канала большего размера будет продолжаться в течение поворота шестерен 11 и 12 и крана 17 на больший угол в отличие от цикла, в течение которого смазка впрыскивается в отверстие меньшего размера.

Для удобства распределения разных доз смазки по каналам могут использоваться сменные шайбы с соответствующим расположением и количеством отверстий. В этом случае участок плиты 4, в плоскости которого располагаются отверстия выходных каналов 8, выполняется углубленным, а сменные шайбы помещаются в углубление и закрепляются в нем.

Формула изобретения

1.Устройство для централизованной смазки с основной масляной магистралью, соединенной с входным каналом распределителя, содержащего корпус с выходными каналами, разделенными перемычками, и с поворотным краном, имеющим привод, отличающееся тем, что, с целью повышения точности дозирования смазки, привод крана выполнен в виде гидродвигателя, например, щестеренчатого, состоящего из двух находящихся в зацеплении щестерен, одна из которых установлена на оси, а другая жестко установлена на валу крана, в корпусе распределителя выполнены главная и дополнительная камеры, при этом привод расположен в главной камере, кран расположен в дополнительной камере, которая сообщена с главной камерой и выходными каналами.

2.Устройство по п.. 1, отличающееся тем, что диаметр проходного отверстия крана больше перемычки между отверстиями выходных каналов.

Источники информации, принятые во внимание при экспертизе

1.Ачеркан Н. С. Расчет и конструирование металлорежущих станков. М., Машгиз, 1952, с. 692, фиг. 706 и 707.

2.Авторское свидетельство СССР № 467210, кл. F 16 N 7/38, 1973.

Авторы

Даты

1980-09-15—Публикация

1978-04-04—Подача