1

Изобретение относится к машино-. строению и может быть использовано для изготовления подшипников скольжения, широко применяемых в узлах трения машин и механизмов.

Известны способы изготовления узлов трения, заключающиеся в том, что на одну из частей изделия, служащую матрицей для другой части/ наносят промежуто.чный слой в виде пленки жидкой смазки или синтетической смолы, удаляемый после изготовления изделия, а другую часть изделия пластически деформируют 1,

Однако известные способы изготовления таких узлов трения не обеспечивают необходимого сопряжения ввиду невозможности создания и сохранения равномерного по толщине промежуточного слоя. Кроме того, сложна технология их изготовления за счет нанесения и удаления промежуточного слоя.

Известен являющийся наиболее близким к предлагаемому способ изготовления металлографитопластовых подшипников скольжения из антифрикционного самосмазывающегося материала, включающий опрессбвку металлической части изделия разогретым полимерным материалом в пресс-, форме, отверждение полимерного материала и термообработку изделия С2 .

Изготовленное таким способом изделие имеет зазор между сопрягаемыми элементами, образуемый за счет упругой деформации металлической части изделия и разных коэффициентов

10 линейного расширения металла и полимера. Но величина этого зазора регламентирована пределами упругой деформации части изделия и коэффициентами линейного расширения его : 15 частей. Поэтому известным способом невозможно обеспечить необходимый зазор сопряжения. Кроме того, сложна технология изготовления из-за операций запрессовки и рас20прессовки пальца из металлической части изделия, а также невозможно изготавливать такие неразъемные соединения, как метешлический вгш - полимер.

25

Целью изобретения является повышение долговечности изделия за; счет обеспечения необходимого зазора между металлической и полимерной частями изделия и упрощение изготовления.

Достигается это тем, что в спосо включающем опрессовку металлическо части изделия разогретым полимерным материалом в пресс-форме, отверждение полимерного материала и термообработку изделия, опрессовку металлической части изделия полимерным материалом осуществляют до частичной степени отверждения полимерного материала в течение времени, определяемого по следующей формуле:

T--28,27H,6J+0,i09d-l8t8Ud ,

Т - время опрессовки;

где

(Г - ширина сопряжения;

d - усредненный диаметр сопряжения i.

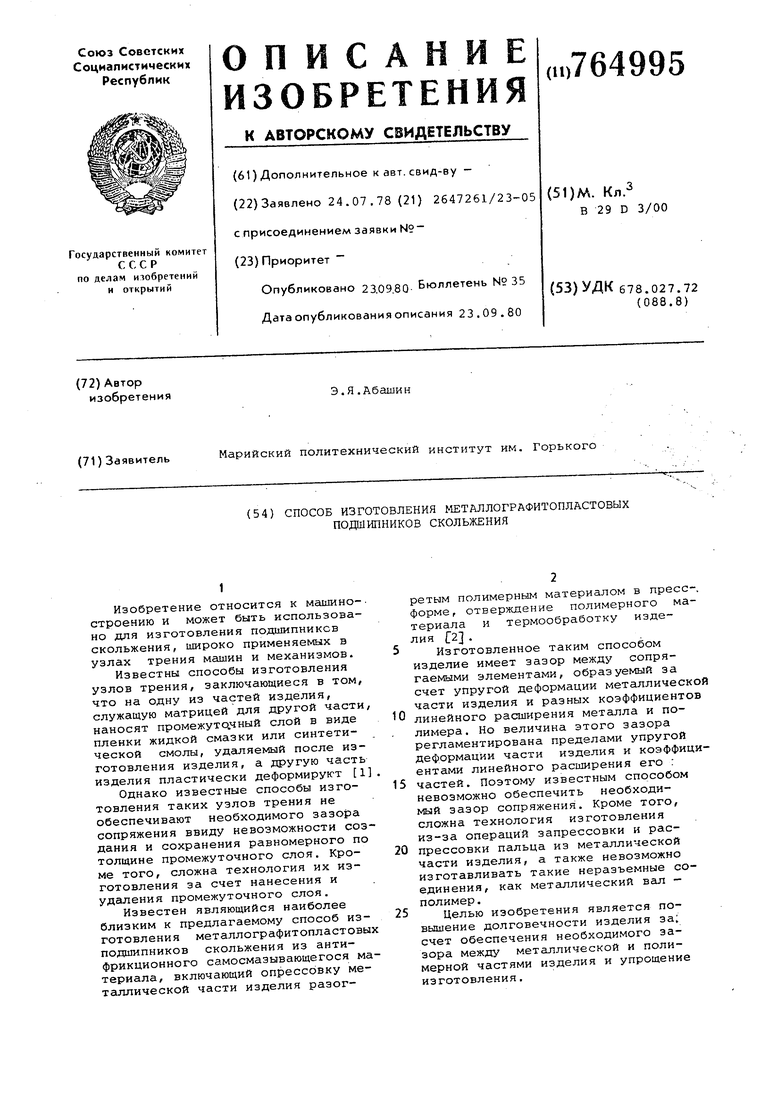

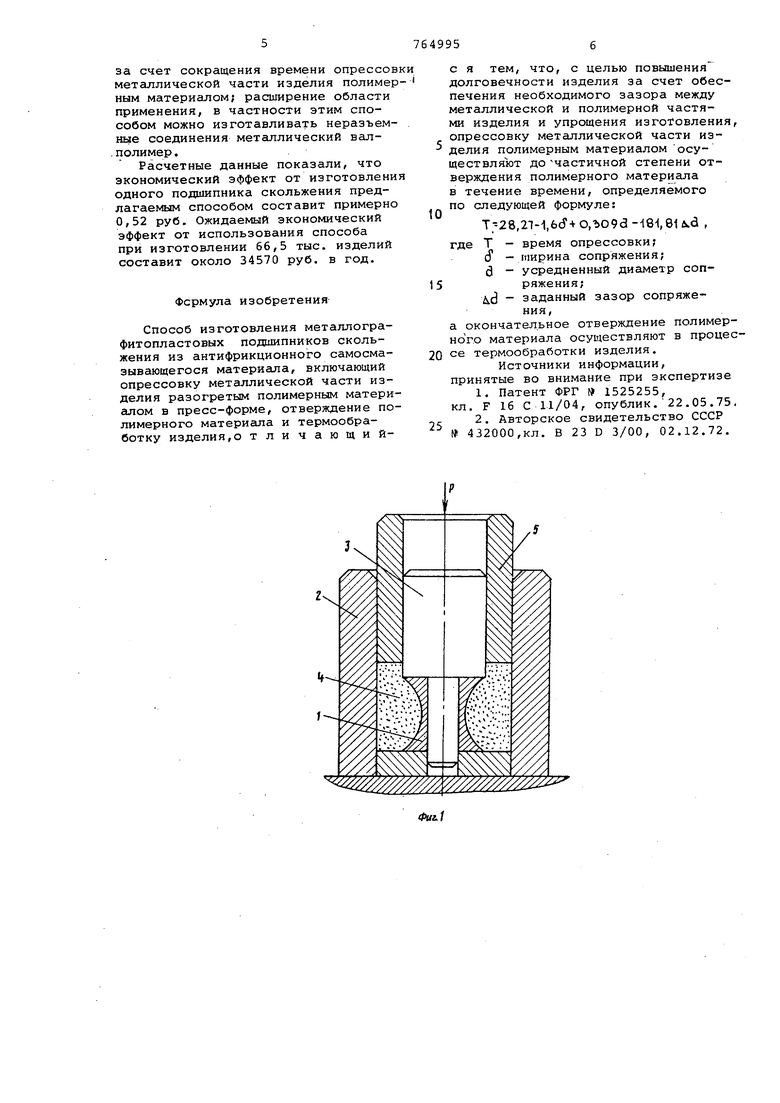

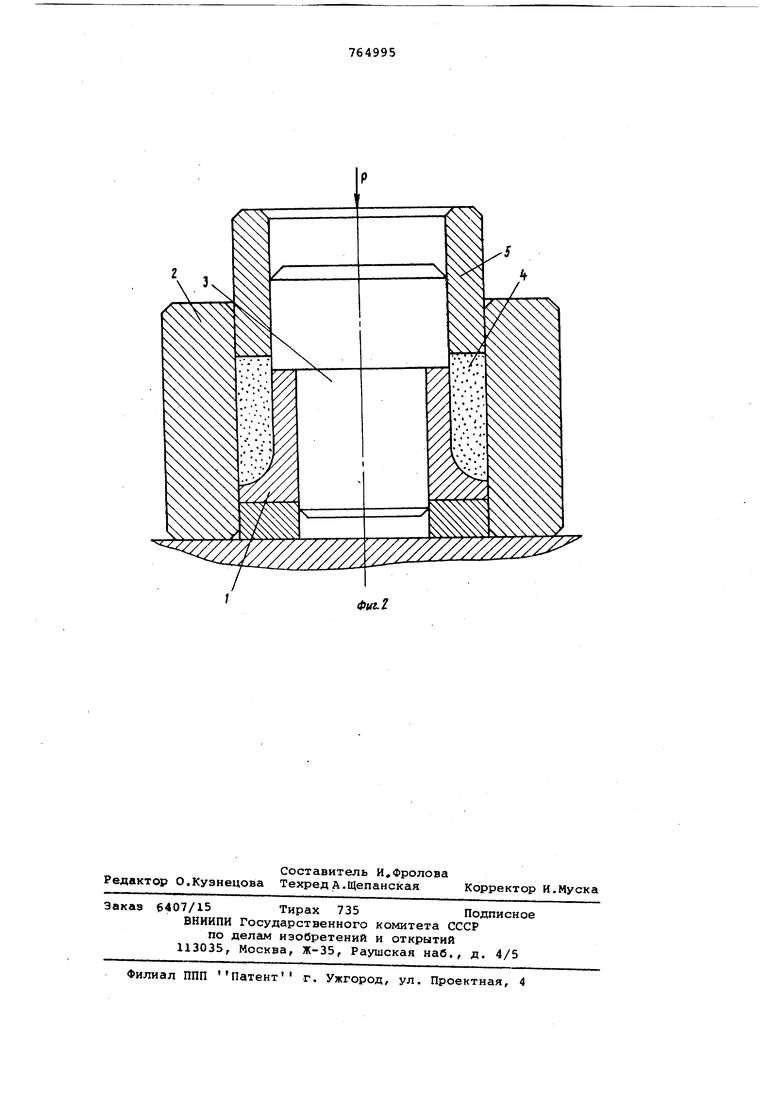

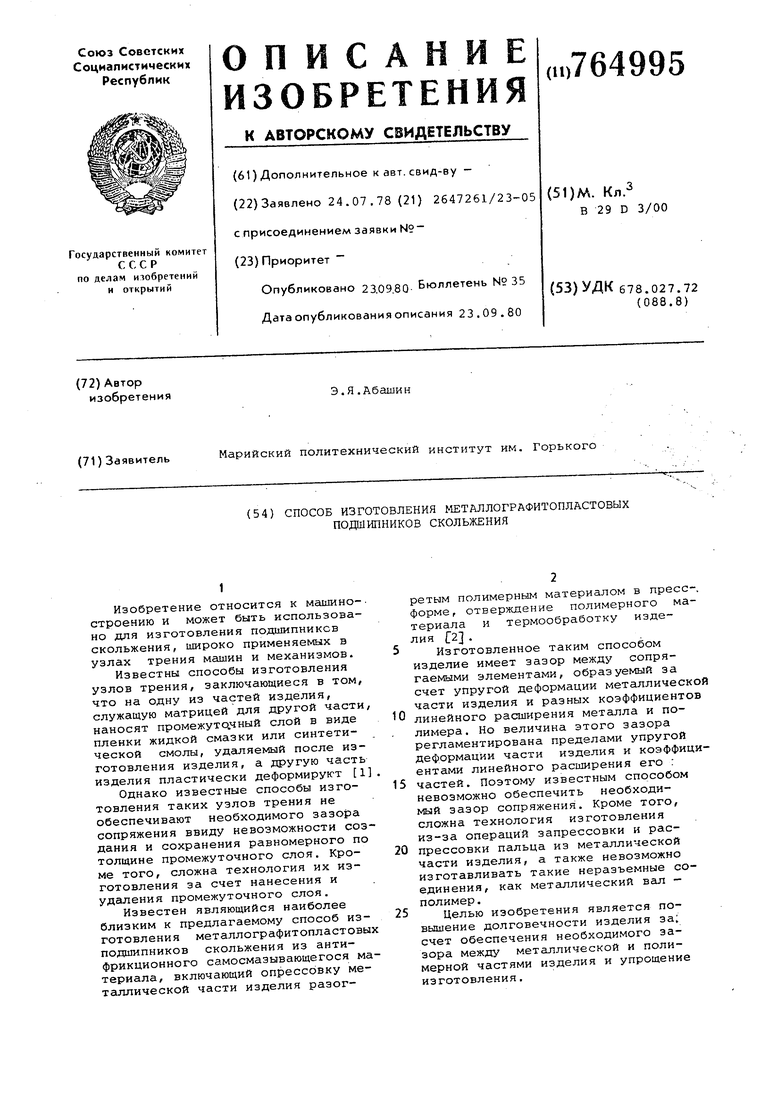

д8 - заданный зазор сопряжения а окончательное отверждение полимерного материала осуществляют в процессе термообработки изделия. На фиг.1 изображена схема изготовления неразъемного подшипника; на фиг.2 - схема изготовления разъемного подшипника.

При м е р. Изготавливали металлографитопластовый подшипник скольжения из антифрикционного самосмазывающего материала с заданными параметрами: ширина сопряжения сГ 10 мм, усредненный диаметр d 38 мм/ заданный зазор сопряжения ,85+ 0,5 мм. Металлическую часть изделия в виде втулки 1 с вогнутой наружной поверхност устанавливали в пресс-форму 2 и центрировали в ней с помощью стержня 3. Затем полимерный материал графитопласт - в виде порошка 4 засыпали в пресс-форму 2 и металлическую втулку 1 спрессовывали этим полимерным материалом путем его разогрева при температуре 5 и давлении (Р) 600 кг/см пуансоном 5 в течение времени, которое определяли ПС следующей формуле:

Т--28,2Т-1,,i09d-18-|,

0 Эмпирические коэффициенты 28,27; 1,6; 0,309 и 181,81 были получены методом планирования эксперимента. Время опрессовки составило:

Т-28,27-Г,6.-10-ю,309.Э85,,O85-8j6 мин

Затем изделие извлекали из пресс-формы и подверга.пи термообработке в термошкафах при 120С в течение 2 ч и в течение 6 ч при

0

180 С. В процессе термообработки происходило отверждение полимерного материала и снятие остаточных напряжений в изделии. Полученный зазор сопряжения измеряли индикатором

5 часового типа с ценой деления 0,001 мм.

Изготовили еще два подшипника, скольжения из того же материала с параметрами, указанными в таблице,

0 а для получения сравнительных данных параллельно изготовили изделия с такими же параметрами, из того же материала известным способом. Результаты опытов приведены в таблицу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2012 |

|

RU2492368C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 1998 |

|

RU2147699C1 |

| АНТИФРИКЦИОННЫЙ МАТЕРИАЛ | 1997 |

|

RU2115669C1 |

| ВКЛАДЫШ ПОДШИПНИКА СКОЛЬЖЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2600969C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АНТИФРИКЦИОННЫХ НАКЛАДОК | 1998 |

|

RU2135360C1 |

| ВКЛАДЫШ ПОДШИПНИКА СКОЛЬЖЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2321782C1 |

| СЕПАРАТОР ПОДШИПНИКА КАЧЕНИЯ | 2004 |

|

RU2272944C2 |

| Способ получения металлофторопластового материала с сетчатым антифрикционным слоем | 2018 |

|

RU2686969C1 |

| Антифрикционная композиция и способ её получения | 2020 |

|

RU2751337C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ САМОСМАЗЫВАЮЩЕГОСЯ ПОДШИПНИКА | 2000 |

|

RU2178102C2 |

Как видно из таблицы, описываемым способом получен заданный зазор сопряжения, а известным способом получен зазор выходящий за пределы допуска. Кроме того, время опрессовки в описываемом способе более чем в 2 раза меньше, чем в известном способе изготовления подшипников.

Для других полимерных материалов эмпирические коэффициенты не определяли. Проводили опыты только с графитопластом, как наиболее перспективным полимерным материсшом в производстве подшипников.

Использование данного способа изготовления металлографитопластовых подшипников скольжения из

5 антифрикционного самосмазывающего материала обеспечивает возможность получения заданного зазора сопряжения, что увеличивает долговечность пар трения примерно в 2 ра0за; упрощение технологии изготовления изделий за счет ликвидации операций запрессовки и распрессовки металлического пальца из металлической части изделия; увеличение производительности процесса изготовления

за счет сокращения времени опрессовк металлической части изделия полимерным материалом; расширение области применения, в частности этим способом можно изготавливать неразъемные соединения металлический вал,полимер.

Расчетные данные показали, что экономический эффект от изготовления одного подошпника скольжения предлагаемым способом составит примерно 0,52 руб. Ожидаемый экономический эффект от использования способа при изготовлении 66,5 тыс. изделий составит около 34570 руб. в год.

Формула изобретения

Способ изготовления металлографитопластовых подшипников скольжения из антифрикционного самосмазывающегося материала, включающий опрессовку метсшлической части изделия разогретым полимерным материалом в пресс-форме, отверждение полимерного материала и термообработку изделия,о тличающийс я тем, что, с целью повышения долговечности изделия за счет обеспечения необходимого зазора между металлической и полимерной частями изделия и упрощения изготовления, опрессовку металлической части изделия полимерным материалом осуществляют до частичной степени отверждения полимерного материала в течение времени, определяемого по следующей формуле;

o

Т-28,21-1,6сУ4 o,-b09d ,81 4.d ,

где Т - время опрессовки; cf - ширина сопряжения; (3 усредненный диаметр соп5ряжения; Ad заданный зазор сопряжения,

а окончательное отверждение полимерного материала осуществляют в процессе термообработки изделия.

Источники информации/ принятые во внимание при экспертизе

Авторы

Даты

1980-09-23—Публикация

1978-07-24—Подача