Изобретение относится к технологии изготовления слоистых изделий намоткой и может быть использовано для изготовления самосмазывающихся подшипников скольжения.

Известен способ изготовления самосмазывающегося подшипника скольжения методом намотки на оправку тканого материала с пропиткой полимерным связующим с последующим отверждением (Б. Д. Воронков. Подшипники сухого трения. Машиностроение. Л. , 1979, с. 79-83).

Недостатком этого способа является расслоение получаемых подшипников, что приводит к износу и разрушению корпуса подшипника при эксплуатации узлов трения.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ изготовления самосмазывающегося подшипника скольжения методом намотки на оправку тканого материала с пропиткой полимерным связующим с добавками, отверждение заготовки, механическую обработку и снятие подшипника с оправки (В. А. Иванов и др. Самосмазывающиеся материалы в узлах трения лесозаготовительных машин - Экспресс-информ - М: ВНИПИЭИлеспром, 1985, с. 16-17).

Недостатком известного способа является низкие антифрикционные свойства, которые обусловлены невозможностью насыщения антифрикционными добавками в достаточном количестве зоны трения. Кроме того, способ затрудняет применение эффективных жидких смазок, так как эти добавки разупрочняют по толщине рабочий слой (антифрикционный) и наружный (прочностной), что приводит к потере посадки самосмазывающегося подшипника в корпусе изделия при динамических нагрузках.

Целью изобретения является повышение долговечности изготавливаемых самосмазывающихся подшипников скольжения.

Указанная цель достигается тем, что в предлагаемом способе пропитку полимерным связующим с добавками производят в начале намотки и в конце, а среднюю часть намотанных слоев пропитывают жидкой смазкой после отверждения. Кроме того, в начале намотки для пропитки тканого материала применяют антифрикционные добавки, а в конце намотки - фрикционные добавки.

Пропитка полимерным связующим с добавками в начале намотки и в конце позволяет создать среднюю часть - полость, которая после отверждения заполняется высокоэффективными жидкими смазками. Полость словно губка впитывает смазку при изготовлении подшипника и отдает ее длительное время в зону трения при эксплуатации. При этом возможна периодическая подпитка смазкой этой полости при длительной работе узла трения.

Использование антифрикционных добавок в начале намотки для пропитки тканого материала создает слой приработки и обеспечивает работоспособность узла трения при отсутствии жидкой смазки в полости, в результате чего исключается аварийная работа и заклинивание подшипника.

Применение фрикционных добавок для пропитки тканого материала в конце намотки обеспечивает надежное фиксирование самосмазывающегося подшипника за счет трения и прессовой посадки в корпусе изделия при эксплуатации с динамическими нагрузками.

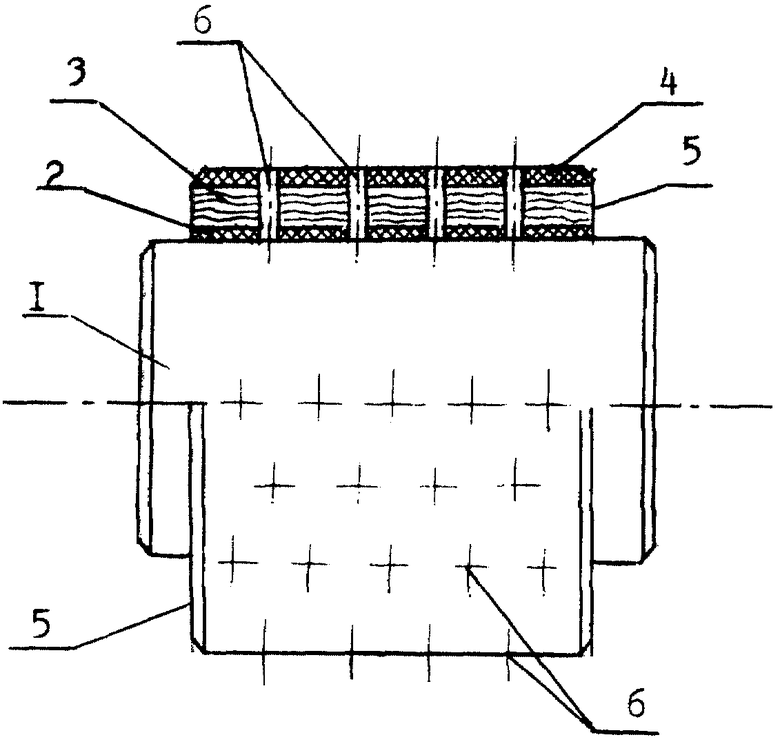

Сущность способа поясняется чертежом, где изображен общий вид самосмазывающегося подшипника.

Пример конкретного выполнения способа изготовления самосмазывающегося подшипника.

На оправку 1 наматывают тканый материал (например, хлопчатобумажная ткань, стеклоткань, капроновая ткань и т. д. ). При этом в начале намотки тканый материал пропитывают полимерным связующим (например, эпоксидной смолой ЭД-20) с антифрикционными добавками (например, порошок графита, фторопласта и др. ) - два-четыре слоя, в результате чего образуется антифрикционная зона 2. Затем наматывают непропитанный тканый материал (число витков зависит от применяемой ткани и требуемых габаритных размеров подшипника), в результате чего образуется полость 3 (средняя часть), которую заполняют после отверждения заготовки жидкими смазками (например, индустриальным маслом). В конце намотки два-четыре слоя пропитывают полимерным связующим с фрикционными добавками (например, порошки металлов), что приводит к образованию наружной прочностной зоны 4. После отверждения полимерного связующего (24 часа при комнатной температуре для ЭД-20), механической обработки (обточки наружной поверхности прочностной зоны 4 и обрезки-зачистки торцов 5) в корпусе подшипника по всей площади в шахматном порядке сверлят сквозные отверстия 6 диаметром 1-5 мм на расстоянии 5-30 мм друг от друга (диаметр отверстий и расстояние между ними зависят от габаритных размеров подшипника и устанавливаются экспериментально). Заполнение полости 3 жидкими смазками производят известными устройствами и способами (например, при нагреве жидкой смазки и подшипника до температуры 1000С в вакууме). При этом жидкая смазка поступает в полость 3 через торцы 5 и сквозные отверстия 6. После запрессовки самосмазывающегося подшипника в корпус изделия сквозные отверстия 6 по прочностной зоне 4 перекрываются, что исключает вытекание смазки из полости 3, а в антифрикционной зоне 2 сквозные отверстия 6 служат очагами смазки зоны трения при перегреве подшипника в процессе эксплуатации.

Перед каждой намоткой оправку 1 обрабатывают известным антиадгезионным составом (например, эмульсией фторопласта).

В отличие от аналогов данный способ изготовления самосмазывающегося подшипника обеспечивает длительный запас высокоэффективных смазок в полости и неоднократное пополнение его в процессе технического обслуживания и ремонта изделия, что повышает долговечность узла трения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 1998 |

|

RU2147699C1 |

| САМОСМАЗЫВАЮЩИЙСЯ ПОДШИПНИК СКОЛЬЖЕНИЯ | 2001 |

|

RU2222721C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ САМОСМАЗЫВАЮЩЕГОСЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 1999 |

|

RU2162172C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2002 |

|

RU2207956C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2000 |

|

RU2194888C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ САМОСМАЗЫВАЮЩЕГОСЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 1997 |

|

RU2123624C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2001 |

|

RU2215654C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АНТИФРИКЦИОННЫХ НАКЛАДОК | 1998 |

|

RU2135360C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2000 |

|

RU2208722C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПОЛИМЕРНЫХ ТРУБЧАТЫХ ИЗДЕЛИЙ | 1998 |

|

RU2150386C1 |

Изобретение относится к изготовлению слоистых изделий намоткой. Способ изготовления самосмазывающегося подшипника скольжения заключается в намотке на оправку тканого материала с пропиткой полимерным связующим с добавками. При этом пропитку полимерным связующим с добавками производят в начале и в конце намотки, а среднюю часть намотанных слоев пропитывают жидкой смазкой после отверждения через сквозные отверстия, выполненные в корпусе подшипника. В начале намотки для пропитки тканого материала применяют антифрикционные добавки, а в конце - фрикционные добавки. Технический результат - повышение долговечности. 1 з. п. ф-лы, 1 ил.

| СПОСОБ ИЗГОТОВЛЕНИЯ САМОСМАЗЫВАЮЩЕГОСЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 1997 |

|

RU2123624C1 |

| Способ изготовления самосмазывающегося подшипника скольжения | 1987 |

|

SU1574373A1 |

| Самосмазывающийся подшипник скольжения | 1990 |

|

SU1739103A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМБИНИРОВАННОГО БАКТЕРИАЛЬНОГО УДОБРЕНИЯ ДЛЯ РАСТЕНИЙ | 2004 |

|

RU2286974C2 |

| Вихревая форсунка | 1984 |

|

SU1214236A1 |

| DE 3312702, 10.18.1984. | |||

Авторы

Даты

2002-01-10—Публикация

2000-02-21—Подача