(54) РЕЗИНОВАЯ СМЕСЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЗИНОВАЯ СМЕСЬ НА ОСНОВЕ ЭТИЛЕНПРОПИЛЕНДИЕНОВОГО КАУЧУКА | 2006 |

|

RU2307134C1 |

| РЕЗИНОВАЯ СМЕСЬ | 2001 |

|

RU2241010C2 |

| РЕЗИНОВАЯ СМЕСЬ НА ОСНОВЕ ЭТИЛЕНПРОПИЛЕНДИЕНОВОГО КАУЧУКА | 2009 |

|

RU2408624C1 |

| Вулканизуемая резиновая смесь на основе карбоцепного каучука | 1975 |

|

SU734228A1 |

| Вулканизуемая резиновая смесь | 1978 |

|

SU729214A1 |

| ТЕПЛОЗАЩИТНЫЙ МАТЕРИАЛ | 2014 |

|

RU2563036C1 |

| РЕЗИНОВАЯ СМЕСЬ НА ОСНОВЕ ЭТИЛЕНПРОПИЛЕНДИЕНОВОГО КАУЧУКА | 2006 |

|

RU2307850C1 |

| Резиновая смесь на основе натурального каучука | 1988 |

|

SU1700017A1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЗИНОВОЙ СМЕСИ НА ОСНОВЕ ЭТИЛЕНПРОПИЛЕНДИЕНОВОГО КАУЧУКА | 2006 |

|

RU2307840C1 |

| Теплозащитный материал | 2023 |

|

RU2813982C1 |

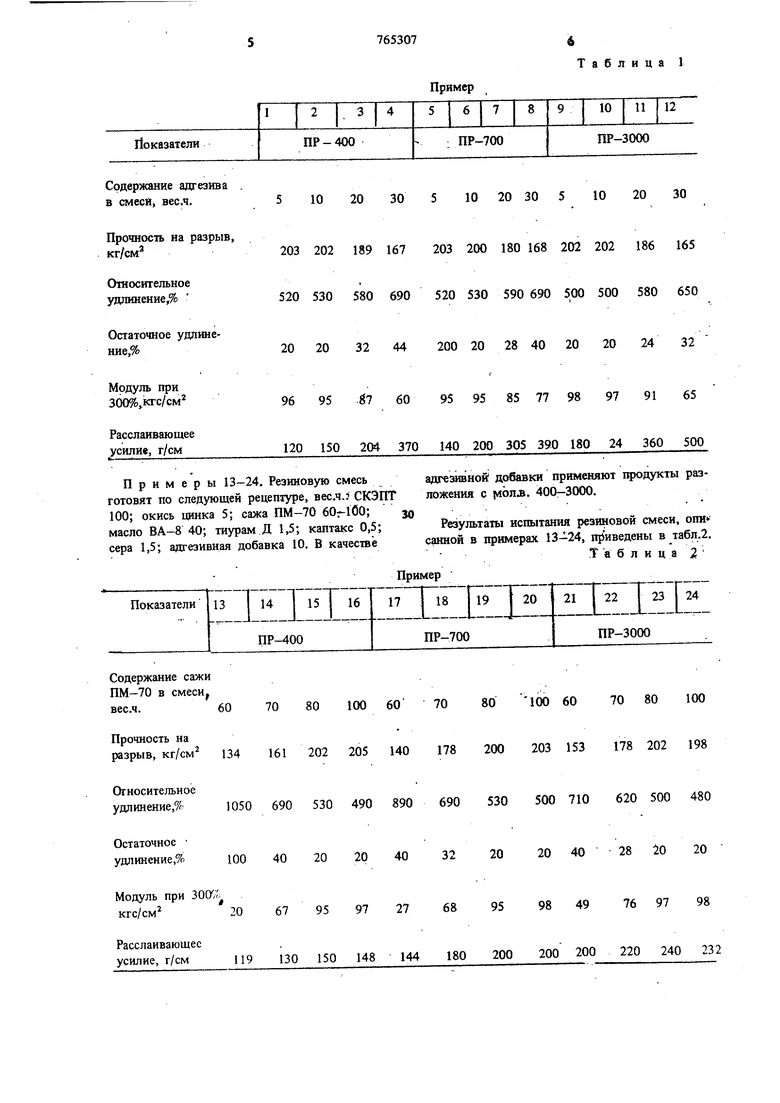

Изобретение относится к резиновой промыш ленности, в частности к резиновой смеси на осюве этиленпропилендиенового каучука, обладающей адгезионной способностью. Известна резиновая смесь, включающая этиленпрошшендиеновый каучук, наполнитель, пла тификатор и адгезивную добавку - жидкий к учук прямого синтеза (этиленпропиленовый или этиленпропилендиеновый с мол .в. 800- 3200) 111. Однако известная смесь обладает невысокой адгезионной способностью. Цель изобретения состоит в повышении адгезионной способности смеси. Поставленная цель достигается тем, что резиновая смесь, включающая этиленпропилендИеновый каучук, наполнитель, пластификатор и адгезивную добавку, в качестве адгезивной добавки содержит продукт термическо го разложения этиленпропиленового или этиленпропилендиенового каучука с мол.в. 400-300 при следующем соотношении компонентов, вес.ч.: Эт иленпропилен диеновый 60-100 Наполнитель 20-60 Пластификатор 5-30 Адгезивная добавка Термическое разложение зтиленпропиленового (СКЭП) или этиленпропилендиенового (СКЭПТ) каучука осуществляют при температуре 370400°С и давлении от 20 до 760 мм рт.ст., исходный СКЭП или СКЭПТ обладает следующими характеристиками; Молекулярный вес30000-500000 Содержание пропилена, мол.%20-60 Процесс термического разложения СКЭП или СКЭПТ осуществляют в реакторе автоклавного типа объемом 2 л, снабженном перемещивающим устройством, вь1водными трубками для образующихся продуктов разложения и термопарой для измерения температуры. Мелконарезанный СКЭП или СКЭПТ в количестве 0,5-0,7 кг загружают в автоклав, откачивают из него воздух до необходимого остаточного давления и реактор разогревается. 3 до заданной температуры. При температуре 250-300° С, когда СКЭП или СКЭПТ уже нах дится в вязкотекучем состоянии, включают электромешалку. Температура процесса 370400° С и остаточное давление (20-760 мм рт.с поддерживают автоматически с помощью регу торов. По нстечении времени, достаточного для снижения молекулярного веса исз рдного поли мера до требуемой величины, обеспечивающей адгезионные свойства, процесс прекращают и целевой продукт выводят из нюютей части реактора. В зависимости от условий проведения прюц са получают продукт разложения со следующ ми свойствами: Молекулярный вес400-3000 Удельный вес, г/см 0,84-0,85 Юшематическая вязкость при 100° С, ест 7,26- 181,3 Телшература застывания, f,f(35) Агрегатное состояние при комнатной температуре ОТ густой масло образной жидкости до клей кой массы, ко торая не течет Основой для резиновой смеси может служить этиленпропилендиеновый тройной каучук (СКЭПТ) следз ощего состава, мол.%: этилен 80-20, пропилен 15-75, диен этилиденн бор нен,дициклопентадиен, гексадиен-1,4) до 2-3 Резиновую смесь на основе СКЭПТ с добав кой адгезива - продукт разложения СКЭП гфиготавливают на вальцах при температуре 70 С в течение 25 мин по следующей рецептуре, вес.ч.: Сополимер (СКЭПТ)100 ZnO5 Тиурам1,5 Каптакс0,5 Наполнитель - сажа ПМ-7560-100 Пластификатор-алкилбензольное масло марки ВА-820-60 Сера1,5 Адгезивная добавка5-30 Испытания резиновой смеси на адгезионную способность - клейкость - осуществляют следующим образом: прямоугольный лист резиновой смеси размером 40x20 см помещают гладкой стороной на стеклянную пластину и вырезают несколько прямоугольных полосок размером 25-150 мм. Резиновые полоски наносят перед дублированием на стеклоткань. Дублирование образцов осуществляют с помощью специального валика весом 250 г при температуре 50-60°С в течение 7-8 ч. Клейкость образцов определяют, разрывая их вручную - они не разрываются - или на- разрывной мащине путем расслаивания полученных образцов под углом 90 , расслаивающее усилие 150-260 г/см. Пример 1-4. Резиновую смесь готовят на основе СКЭПТ с добавлением в качестве адгезивной добавки продукта разложения с мoлJв. 400. Разложению подвергают этиленпропиленовь1Й каучук, содержащий 48 мол.% пропилена с характеристической вязкостью 2,4. Температура разложения 400 С, остаточное давле,ние 760 мм РТ.СТ., время 90 мин. В результате разложения получают продукт с . 400 (ПР-400). Резиновую смесь готовят по следующей рецептуре, вес.ч.: СКЭПТ 100; окись цинка 5; сажа ПМ-70 80; масло ВА-8 40; тиурамД1,5; каптакс 0,5; сера 1,5; адгезнв- i ная добавка 5-30. Примеры 5-8. Резиновую смесь готовят аналогично описанному в примерах 1-4. В качестве адгезивной добавки применяют продукт разложения с мoлJa. 700 (ПР-700), получаемый при разложении СКЭП, содержащего 48 мол.% пропилена, при температуре 400°С и остаточном давлении 300 мм рт.ст. в течение 60 мин. Примеры 9-12. Резиновую смесь готовят аналогично описанному в примерах -4. В качестве адгезионной добавки применяют продукт разложения с мол .в. 3000 (ПР-3000), получаемый при разложении СКЭП, содержащего 48 мол.% пропилена, при температуре 370°С и остатоздом давлении 20 мм рт.ст. в течение 20 мин. Результать испытания резиновой смеси, описанной в прш 1ерах 1-12 приведены в табл.1. Содержание адгеэива 5 10 20 30 в смеси, весл. Прочность на разрыв, кг/см 203 202 189 167 Относительное удлинение,% 520 530 580 690 Остаточное удлинение,% 20 20 32 44 Модуль при 300%,кгс/см 96 95 g 60

Расслаивающее

усилие, г/см120 150 204 370 140 200 305 390 180 24 360 500

Примеры 13-24, Резиновую смесьадгезивной добавки применяют продукты разготовят по следующей рецептуре, вес,ч.5 СКЭПТ ложения с уюпл, 400-3000. 100; окись цинка 5; сажа ПМ-70 60-160; зо

масло ВА-8 40; тиурам Д 1,5; каптакс 0,5;Результаты испытания резиновой смеси, опи

сера 1,5; адгезивная добавка 10, В качествесанной в примерах 13-24, приведены в табл,2. 13 1 14 1 15 Т 16 17 I 18 Показатели

ПР-400 Содержание сажи ПМ-70 в смеси J вес,ч,60 70 80 100 60 Прочность на разрыв, кг/см 134 161 202 205 140 С носительнос удлинение,%1050 690 530 490 890 Остаточное удлинение,%ШО 40 20 20 40 Модуль при ЗООС ; кгс/см 20 67 95 97 27 Расслаивающее усилие, г/см119 130 150 148 144

Пример

Т U б л и ц а 2 Пример

ПР-ЗООО

ПР-700 5 10 20 30 5 10 20 30 203 200 180 168 202 202 186 165 520 530 590 690 500 500 580 650 200 20 28 40 20 20 24 32 95 95 85 77 98 97 91 65 HjLlFIE m 20 70 80 100 60 70 80 100 178 200 203 153 178 202 198 690 530 500 710 620 500 480 . 322020 40 28 20 20 689598 4976 97 98 180 200 200 200 220 240 232

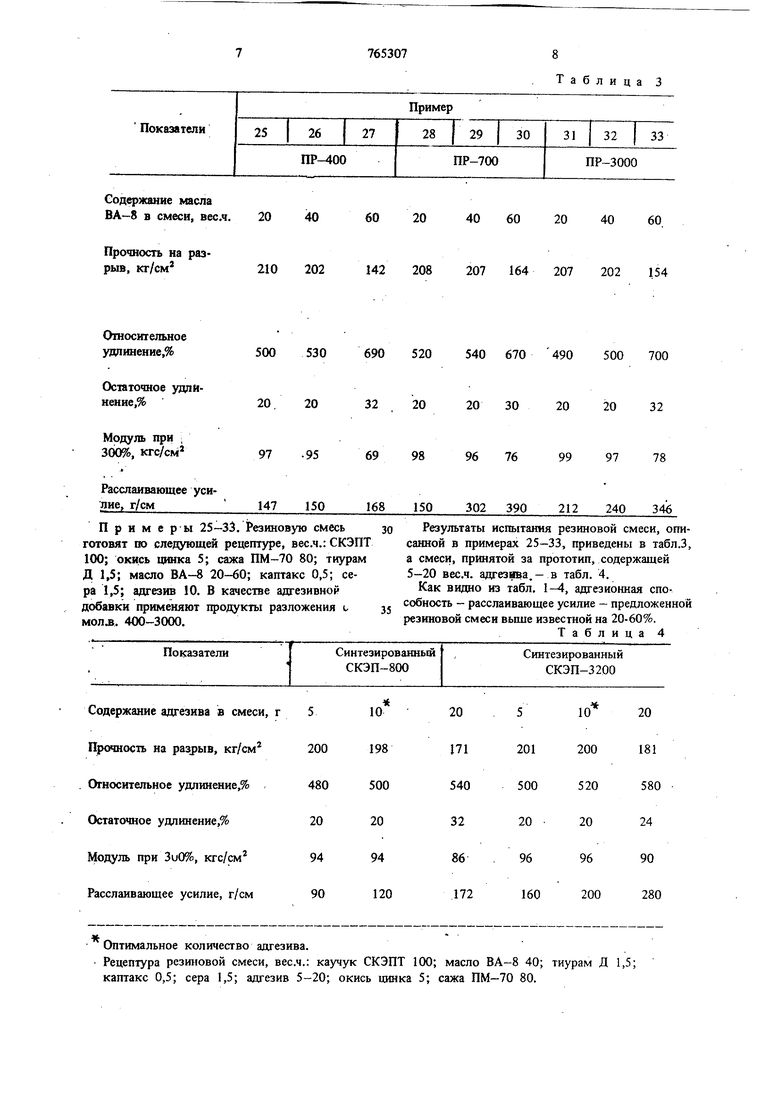

Содержание масла

ВА-8 в смеси, весл. 20 40

Прочность на разрыв, кг/см

210 202 Отосительное удлинение,%500 530690 520

Остаточное удлйненне,%

20 20

Модуль при i 300%, кгс/см

97 -95

Расслаивающее усилие, г/см

147 150

Примеры 25-33. JPeaHHOByro смесь готовят ао следующей рецептуре, вес.ч.: СКЭПТ 100; окись цинка 5; сажа ПМ-70 80; тиурам Д 1,5; масло ВА-8 20-60; каптакс 0,5; сера 1,5; адгезив 10. В качестве адгезивной добавки применяют продукты разложения iМОЛ.В. 400-3000.

Оптимальное количество адгезива.

Рецептура резиновой смеси, вес.ч.: каучук СКЭПТ 100; масло ВА-8 40; тиурам Д 1,5;

каптакс 0,5; сера 1,5; адгезив 5-20; окись цинка 5; сажа ПМ-70 80.

40 60 20 40

60 20

60

142 208 207 164 207 202 154

322020 302020 32

96 76

98

78

99

97

302 390

212 240 346

168 150

Результаты испытания резиновой смеси, описанной в примерах 25-33, приведены в табл.3, а смеси, принятой за прототип, содержащей 5-20 вес.ч. адгезива,- в табл. 4.

Как видно из табл. 1-4, адгезионная способность - расслаивающее усилие - предложенной резиновой смеси вьщде известной на 20-60%.

Таблица 4 540 670 490 500 700

9 76530710 .

Формула изобретенияЭтиленпропилендиеновый

Резиновая смесь, включающая этиленпропи-Наполнитель 60-100

лендиеновый каучук, наполнитель, пластифика-Пластификатор 20-60

тор и адгезивную добавку, отличающа-сАдгезивная добавка 5-30 я с я тем, что, с целью повышения 1дгезион. ной способности смеси, в качестве адгезивнойИсточники ийформации,

добавки смесь содержит продукт термическогопринятые во внимание при экспертизе

разложения этиленпропиленового или этилен-1- Лабутин А. Л. и др. Антикоррозионные

пропилендиенового каучука с мол.в. продукта ,о герметизирующие материалы на основе жид400-3000 при следующем соотношении компо-ких каучуков. М.-Л,%1ми , 1966, с. 191;нентов, вес.ч. (прототип).

каучук100

Авторы

Даты

1980-09-23—Публикация

1978-05-15—Подача