Изобретение касается устройства для удаления газогенераторов, работающих под высоким давлением.

Газогенератор сверхвысокого давления предназначается для газификации твердых топлив.при дутье перегретым паром. Полученный газ лредназначается для мощных стационарных газовых турбин и дизелей, работающих «а твердом топливе, а также для других потребителей, где требуется высококалорийный горючий газ при высоком давлении, или для синтеза в химической промышленности.

Летучие продукты и смолы, получающиеся при газификации битуминозных углей, могут Ексвобождаться из газа существующим способом и использоваться отдельно.

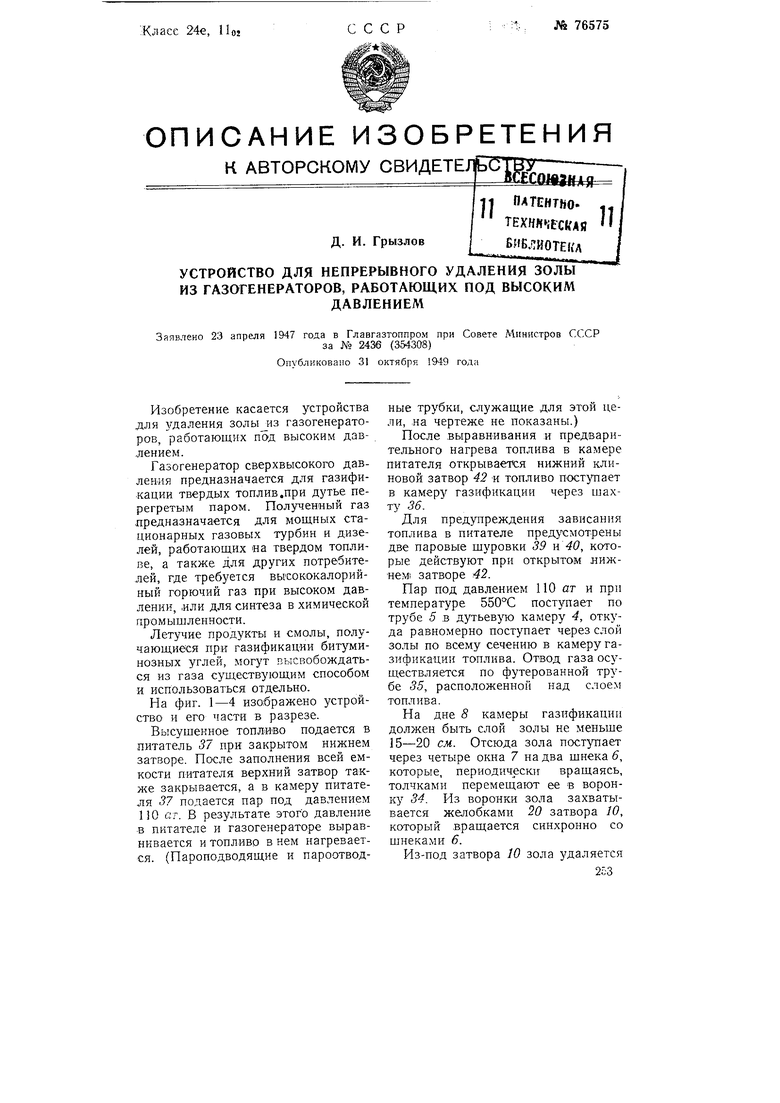

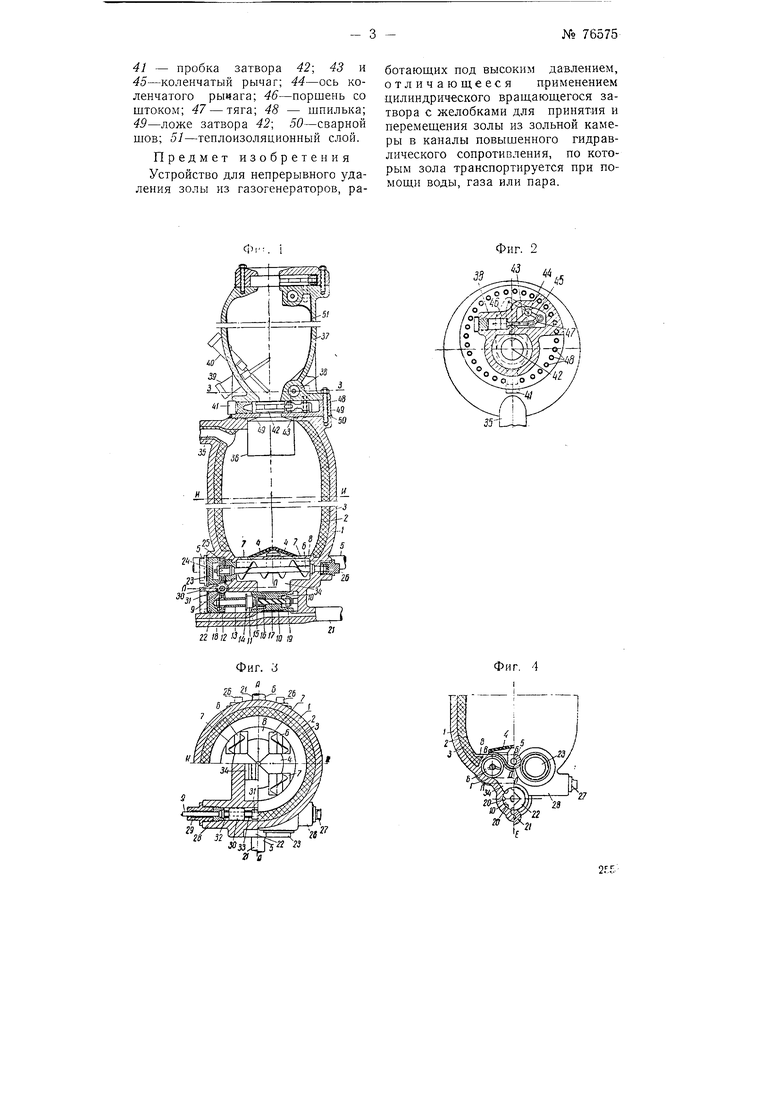

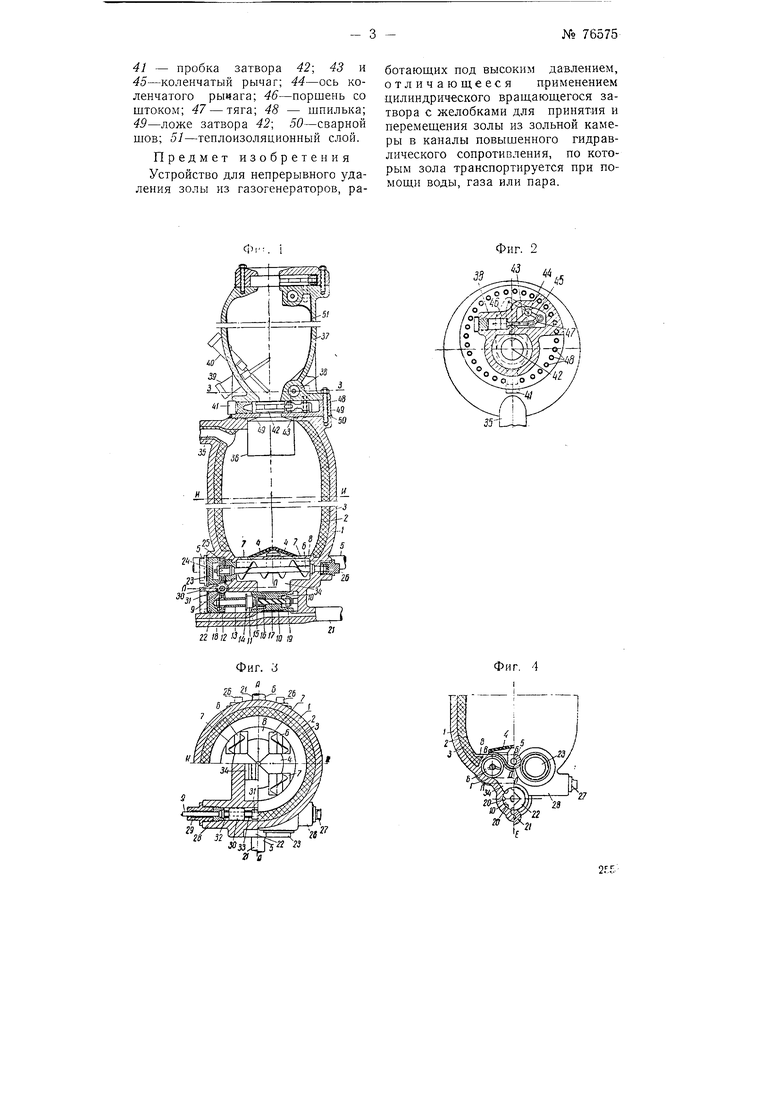

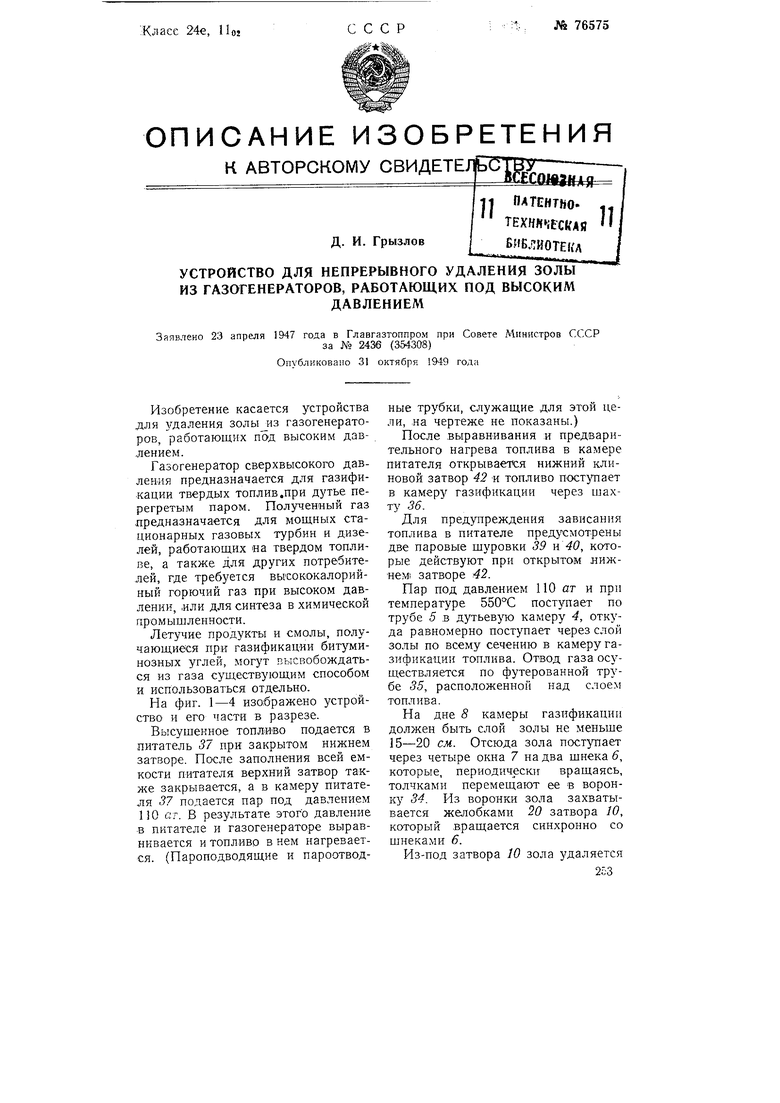

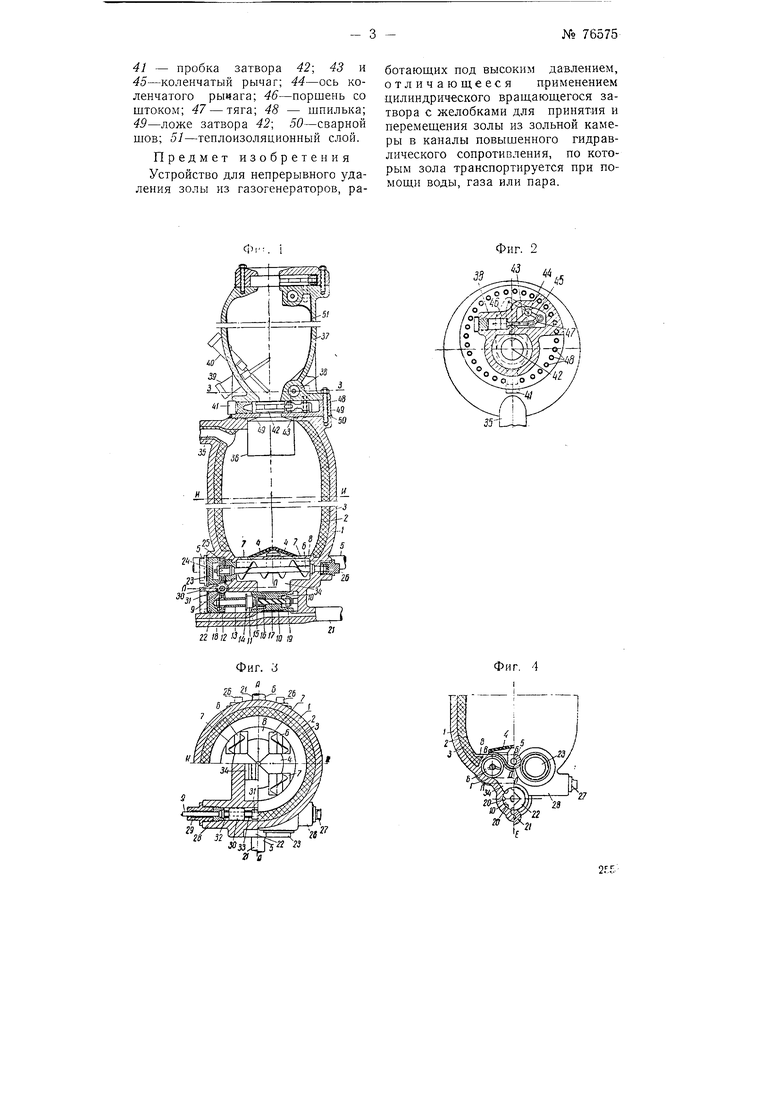

На фиг. 1-4 изображено устройство и его части в разрезе.

Высущенное топливо подается в питатель 37 при закрытом нижнем затворе. После заполнения всей емкости питателя верхний затвор также закрывается, а в камеру питателя 37 подается пар под давлением ПО ат. В результате этого давление в питателе и газогенераторе выравнивается и топливо в нем нагревается. (Пароподводящие и пароотводные трубки, служащие для этой цели, на чертеже не показаны.)

После выравнивания и предварительного нагрева топлива в камере питателя открывается нижний клиновой затвор 42 и топливо пост Т1ает в камеру газификации через шахту 36.

Для предупреждения зависания топлива в питателе предусмотрены две паровые шуровки 39 н 40, которые действуют при открытом нижнем затворе 42.

Пар под давлением ПО йг и прп температуре 550°С поступает по трубе 5 в дутьевую камеру 4, откуда равномерно поступает через слой золы по всему сечению в камеру газификации топлива. Отвод газа осуществляется по футерованной трубе 35, расположенной над слоем топлива.

На дне 8 камеры газификации должен быть слой золы не меньше 15-20 см. Отсюда зола поступает через четыре окна 7 на два щнека 6, которые, периодически вращаясь, толчками перемещают ее в воронку 34. Из воронки зола захватывается желобками 20 затвора 10, который вращается синхронно со шнеками 6.

Из-под затвора 10 зола удаляется

253

водой или паром, имеющими приблизительно такое же давление, при котором идет газификация топлива в газогенераторе.

Ведущий вал 9, на котором насажены три червяка, синхронно вращает щестерни двух щнеков и затвора путем непосредственного сцепления. Шестерни насажены на валы щнеков и затвора, поэтому, вращаясь, они сами вращают затвор W и шнеки 6. Вращение ведущему валу 9 передается через щестереночное сцепление. Ведущая щестерня этой пары имеет неполное количество зубьев, поэтому вал 9 вращается толчками.

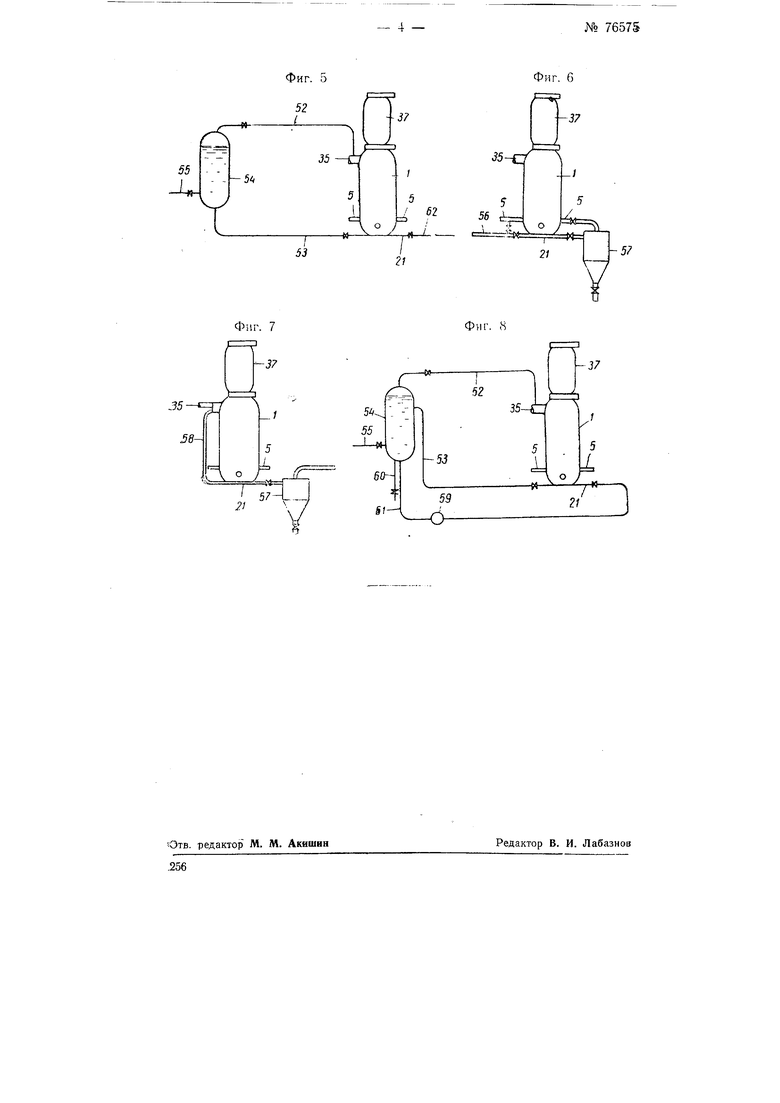

На фиг. 5-8 изображена примерная форма осуществления транспортировки золы из-под затвора 10 газогенератора по трубе 21. На фиг. 5 изображено удаление золы протекающей ВОДОЙ; на фиг. 8 - циркули|рующе|й водой; на фиг. 6 - при помощи пара, применяемого для дутья; на фиг. 7 - вынос золы отходящими газами.

Удаление золы протекающей БОдой осуществляется следующим образом.

Из городской водопроводной сети 55 наполняется водой бак 54. Он соединен трубкой 52 с газовой камерой газогенератора / или с газоотводом 35, поэтому после наполнения бака 54 включается газ по трубке 52, и в баке создается давление приблизительно такое же, как в газогенераторе. Затем открывается вентиль; вода из бака 54 по трубе 53 поступает под желобки 20 затвора 10 и выносит золу по трубе 62. Длина и диаметр трубы 62 подбираются такими, при которых избыточное давление воды в ней поглощалось бы полностью.

Удаление золы п,иркулирующей водой отличается от предыдущего только тем, что водопровод имеет замкнутый контур и в него включен грязевой циркуляционный насос 59. Это делается из расчета уменьщения размеров бака 54, экономии воды, труб и уменьщения потерь газа. Из обычной городской водопроводной сети 55 вода поступает в бак 54. Давление в этом баке создается

254

газом, поступающим по трубке 52.. Из бака 54 вода подается по трубе53 под затвор 10, а затем вместе с золой по трубе 21 поступает в грязевой насос 59 и снова по трубе 61 возвращается в бак 54. После многократной циркуляции грязь из бака 54 выпускается по трубе 60. На это время бак отключается от газогенератора и циркуляционного контура.

Удаление золы паром показано на фиг. 6.. Этот способ осуществляется следующим образом.

По трубе 56 перегретый пар подается под затвор 10, а затем вместе с золой поступает в циклон 57 для грубой очистки от золы. Очищенный таким образом пар поступает в дутьевую камеру 4 по трубе 5. Во избежание засорения дутьевой камеры применяется периодическая продувка ее по трубам 5, расположенным на уровне наинизщей точки дутьевой камеры (фиг. 1 и 4).

Вынос золы отходящими газами очень прост и вполне поясняется схемой (фиг. 7). Весь газ или часть его по трубе 58 подается под затвор 10 и вместе с золой поступает для грубой очистки в циклон 57. Этот способ может быть применен при газификации бессмольных топлив и в случаях, когда присутствие пыли в газе не представляет серьезных помех.

Детали, не упомянутые в описании, имеют на чертежах следующие обозначения: 2 - стальная оболочка камеры газификации; 3 - теплоизоляционная просло|йка; 11 - буферная пружина; 12 - щестерня затвора 10; 13 - втулка; 14 и 15--щай-ба; 16 - втулка; 17 - винтовые пазы вала; 18 - натяжная гайка; 19 - гайка; 22-пробка затвора 10; 23 - пробка щнека 6; 24 - щайба; 25-шестерня щнека 6; 26-пробка шнека 6; 27-пробка ведущего вала 9; 28-прилив; 29-пробка ведущего вала 9 - с уплотнением;

30- ведущий червяк щнека 6;

31- ведущий червяк затвора 10;

32и 33 - распорная втулка; 55-паровая машина; 40 - паровая шуровка, условно повернутая на 90° в горизонтальной плоскости;

41 - пробка затвора 42; 43 и 45-коленчатый рычаг; 44-ось коленчатого рымага; 46-поршень со штоком; 47 - тяга; 48 - шпилька; 49-ложе затвора 42 50-сварной шов; 51-теплоизоляционный слой.

Предмет изобретения Устройство для непрерывного удаления золы из газогенераторов, работаюш,их под высоким давлением, отличающееся применением цилиндрического враш,аюш,егося затвора с желобками для принятия и перемещения золы из зольной камеры в каналы повышенного гидравлического сопротивления, по которым зола транспортируется при помощи воды, газа или пара.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОГЕНЕРАТОР ДЛЯ ГАЗИФИКАЦИИ ВЛАЖНОГО ТОПЛИВА | 2010 |

|

RU2453768C1 |

| Когенерационная установка | 2022 |

|

RU2792934C1 |

| Устройство для непрерывного удаления шлаков из газогенератора высокого давления | 1947 |

|

SU72084A1 |

| ЭНЕРГОТЕХНОЛОГИЧЕСКАЯ УСТАНОВКА С ГАЗОГЕНЕРАТОРОМ И ГАЗОГЕНЕРАТОР ДЛЯ ГАЗИФИКАЦИИ ОРГАНОСОДЕРЖАЩИХ ОТХОДОВ | 1997 |

|

RU2123635C1 |

| Производственный комплекс для утилизации твердых бытовых отходов | 2021 |

|

RU2772396C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГУБЧАТОГО ЖЕЛЕЗА, ЦЕМЕНТНОГО КЛИНКЕРА И ЭЛЕКТРОЭНЕРГИИ | 1991 |

|

RU2023016C1 |

| Газогенератор для газификации мелкозернистого топлива | 1950 |

|

SU88623A1 |

| Газогенератор для газификации отходов сельского хозяйства (например, лузги, соломы) и других отбросных топлив | 1937 |

|

SU54393A1 |

| КОМПЛЕКС ДЛЯ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА НА ОСНОВЕ БИОРЕСУРСОВ И ПОЛУЧЕНИЯ ТЕПЛОВОЙ ЭНЕРГИИ | 2003 |

|

RU2241904C1 |

| ГАЗОГЕНЕРАТОР ОБРАЩЕННОГО ПРОЦЕССА ГАЗИФИКАЦИИ | 2014 |

|

RU2579285C1 |

25

26

21

30) г

52

55 56

-57

Фиг. S

Авторы

Даты

1949-01-01—Публикация

1947-04-23—Подача