Изобретение относится к устройствам для разделения газов путем их конденсации, в частности к устройствам для отделения паров сублимируемых веществ путем их высападения в производстве полиамидов. Известно устройство для отделения от парогазовой смеси паров соков путем их конденсации на охлаждаемых тарелках с последующим поглощением абсорбционной жидкостью. Это устройство вк.лючает вертикальный корпус с рубашкой, проходящую по его оси теплообменную трубу, на которой закреплены перфорированные тарелки, и патрубки входа и выхода для парогазовой смеси, абсорбционной жидкости и .охлаждающего средства, вопрос очистки рабочих тарелок может быть решен за счет периодического пропускания через теплообменную трубу горячего теплонрсителя 1. Недостатком указанного устройств является то, что оно не обеспечивае высокой степени разделения парогазо вой смеси за счет того, что сечение по которому движется разделяемая смесь остается постоянным на всем пути ее движения, а концентрация конденсируемого компонента в парогазовой смеси падает. Это приводит к неполному отделению конденсируемого компонента и уносу его со смесью,т.е. потере, а следовательно к недостаточцо высокой эффективности работы устройства. Особенно существенно это сказывается в тех случаях, когда по условиям технологии нежелателен контакт конденсируемых паров с жидкостью например в производстве полиамидов недопустим контакт конденсируемого и возвращаемого в реактор мономера с водой и другими жидкостями, процесс разделения парогазовой смеси осуществляется в устройстве только за счет конденсации паров на тарелках, охлаждаемых за счет центральной трубы и наружной рубашки. Цель изобретения - устранение указанного недостатка и создание устройства, обеспечивающего повышение эффективности процесса разделения газов . Цель достигается тем, что в устройстве для разделения газов путем их конденсации, содержащем вертикальный корпус с рубашкой и проходящую по его оси теплообмечиую трубу с закрепленными на ней перфорированными тарелками, согласно изобретению, тарелки на теплообменной трубе установлены наклонно, причем каждые две соседние тарелки наклонены в противоположные стороны и имеют на нижележащих периферийных краях сегментные вырезы для прохода газа, размер которых уменьшается снизу вверх.

Целесообразно при этом, чтобы размеры отверстий в перфорированных тарелках также уменьшались снизу вверх чтобы на нижнем конце теплообменной трубы был установлен конический рассекатель потока, а в верхней части корпуса была установлена сетчатая фильтрующая перегородка, опирающаяся на спиральный змеевик, сообщающийся с теплообменной трубой.

Это устройство имеет следующие преимущества: обеспечиваются наилучшие условия для практически полного отделения одного продукта от другого за счет того, что проходное сечение по мере подъема парогазовой смеси уменьшается (уменьшается размер секторных вырезов и диаметр отверстий в тарелках); процесс разделения парогазовой смеси может проводиться без жидкого компонента, T. расширяются возможности использования в процессе производства.полиамидовJ ведение процесса без жидкого компонента позволяет исключить применение насосов для подачи жидкости и системы регенерации, исключается дополнительный расход электроэнергии, т.е. повышается эффективность работы устройства в целом; упрощается изготовление и обслуживание устройства.

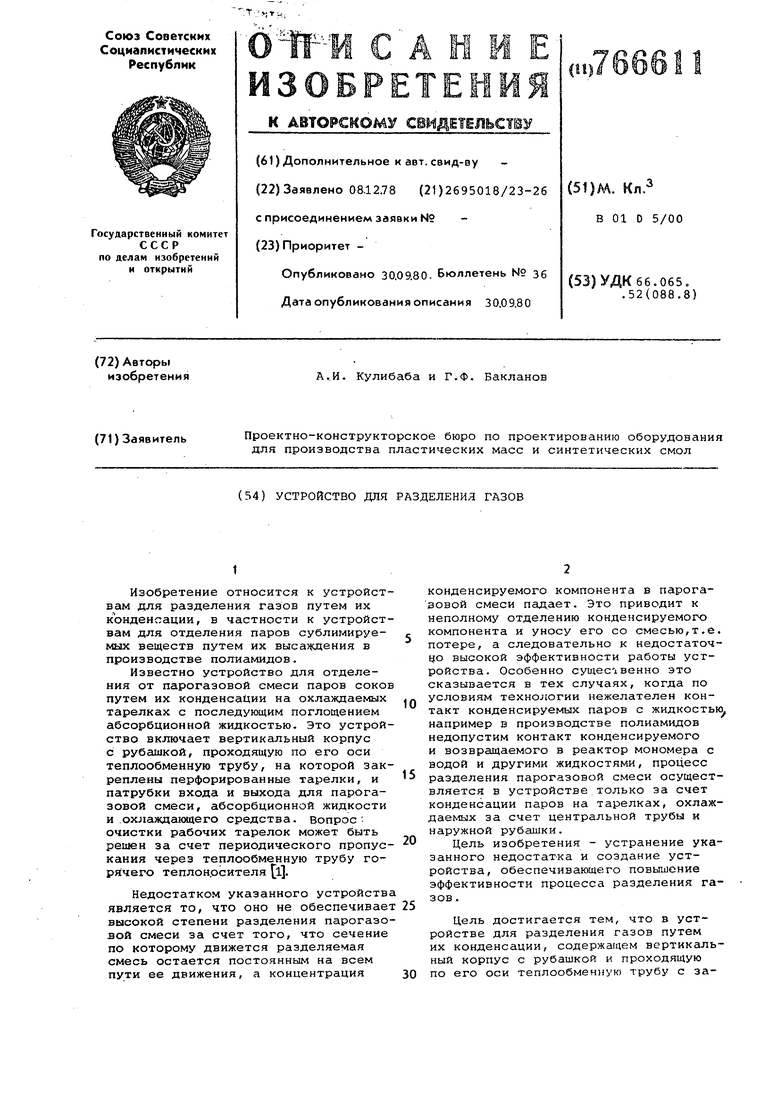

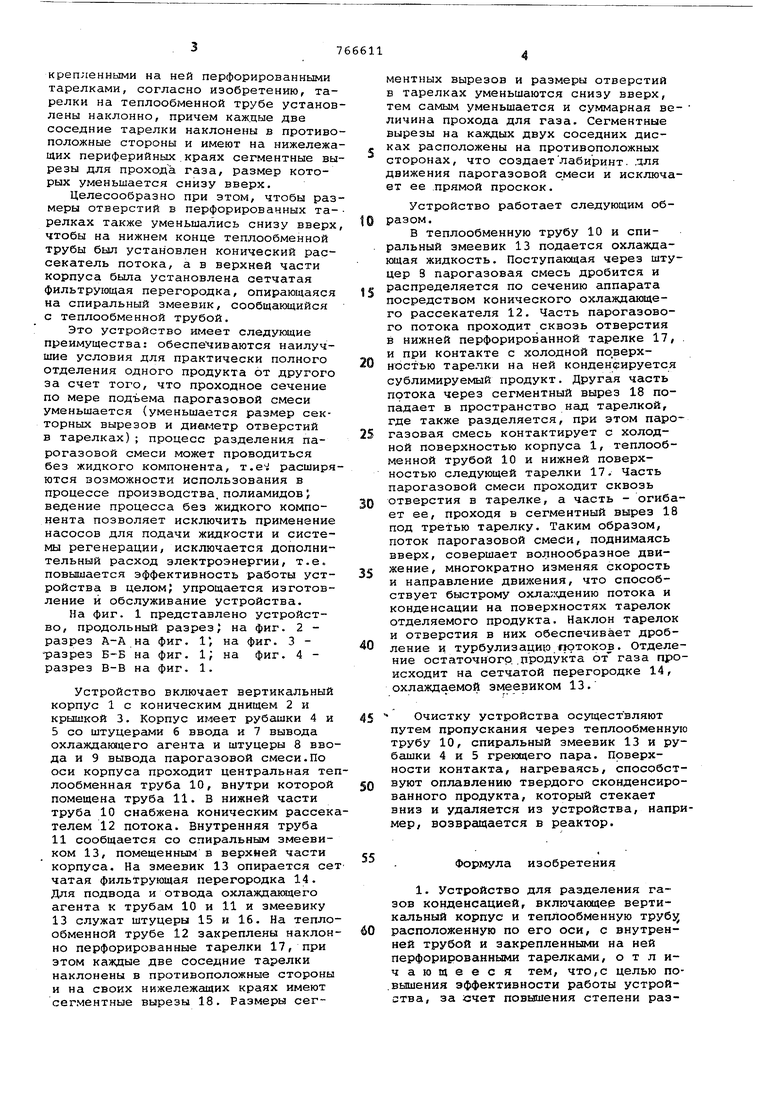

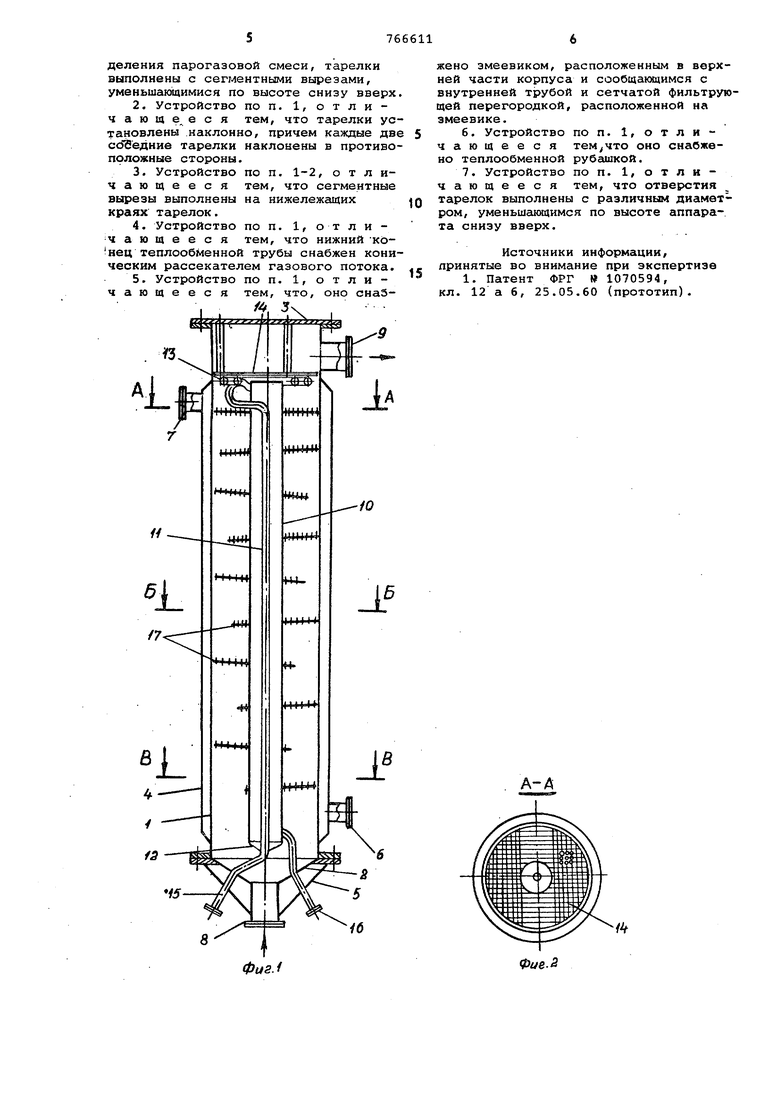

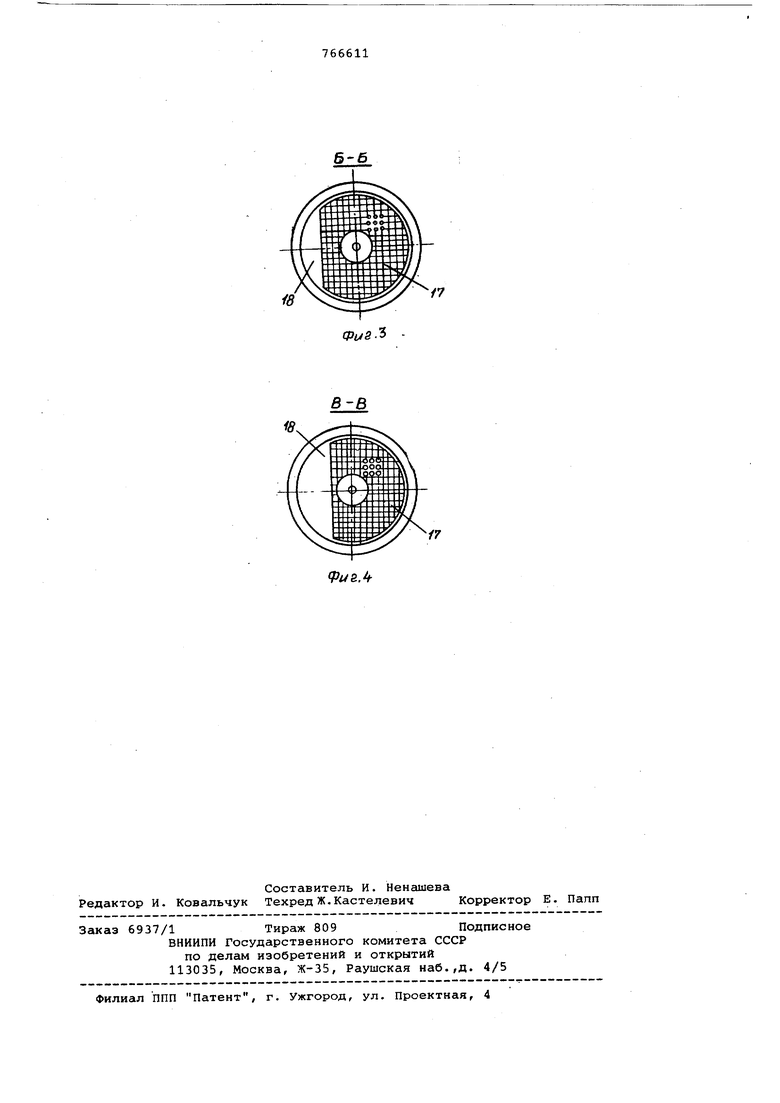

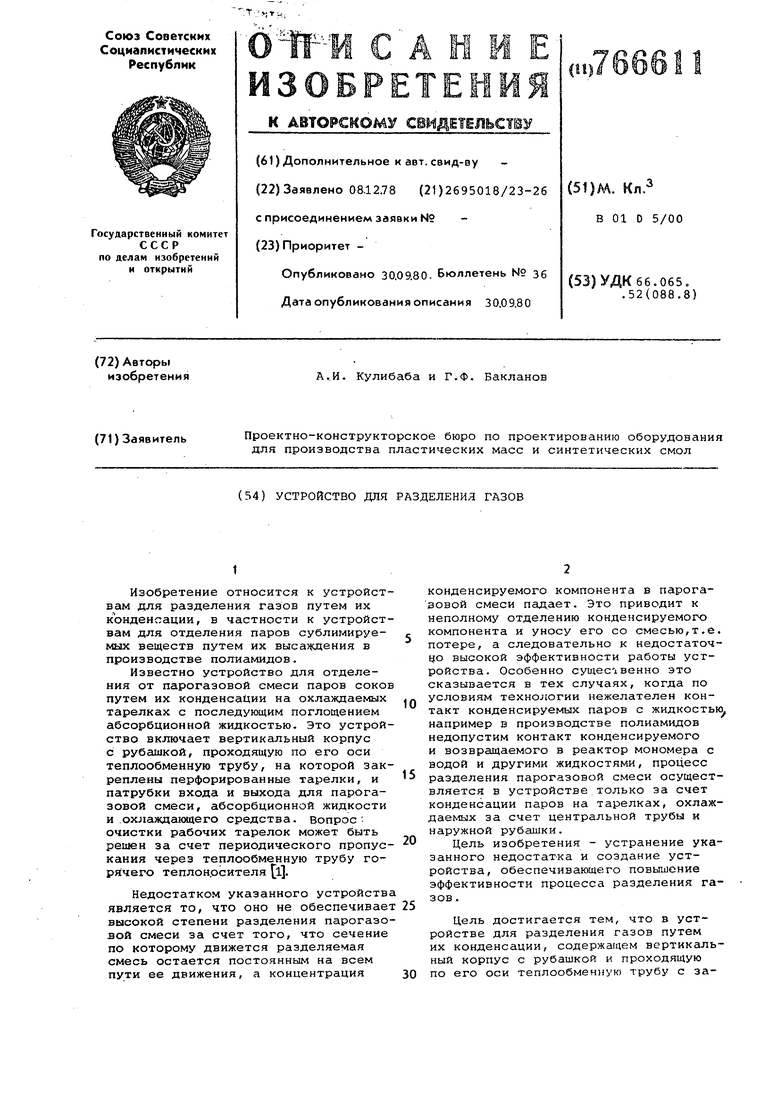

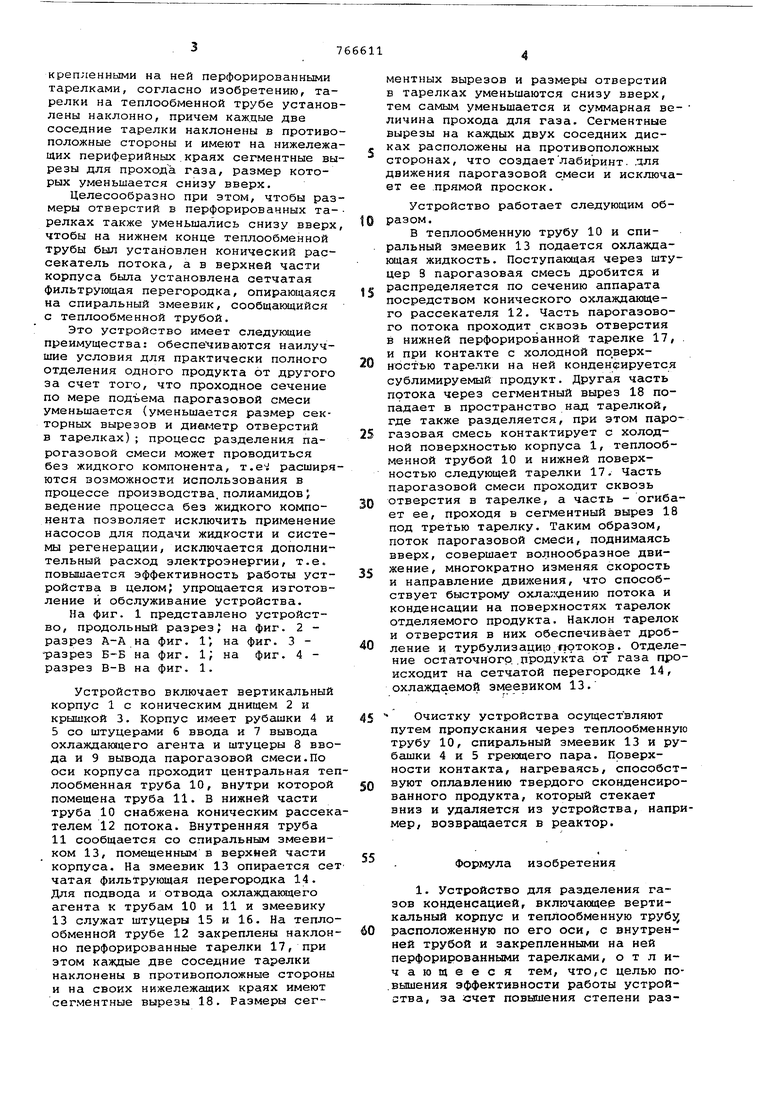

На фиг. 1 представлено устройство, продольный разрез; на фиг. 2 разрез А-А на фиг. 1, на фиг. 3 -разрез Б-Б на фиг. 1; на фиг. 4 разрез В-В на фиг. 1.

Устройство включает вертикальный корпус 1 с коническим днищем 2 и крышкой 3. Корпус имеет рубашки 4 и 5 со штуцерами 6 ввода и 7 вывода охлаждающего агента и штуцеры 8 ввода и 9 вывода парогазовой смеси.По оси корпуса проходит центральная теплообменная труба 10, внутри которой помещена труба 11. В нижней части труба 10 снабжена коническим рассекателем 12 потока. Внутренняя труба 11 сообщается со спиральным змеевиком 13, помещенным в верхней части корпуса. На змеевик 13 опирается сет чатая фильтрующая перегородка 14. Для подвода и отвода охланддающего агента к трубам 10 и 11 и змеевику 13 служат штуцеры 15 и 16. На теплообменной трубе 12 закреплены наклонно перфорированные тарелки 17, при этом каждые две соседние тарелки наклонены в противоположные стороны и на своих нижележащих краях имеют сегментные вырезы 18. Размеры сегментных вырезов и размеры отверстий в тарелках уменьшаются снизу вверх, тем самым уменьшается и суммарная величина прохода для газа. Сегментные вырезы на каждых двух соседних дисках расположены на противоположных сторонах, что создаетлабиринт, для движения парогазовой смеси и исключает ее прямой проскок.

Устройство работает следующим образом.

В теплообменную трубу 10 и спиральный змеевик 13 подается охлаждающая жидкость. Поступающая через штуцер В парогазовая смесь дробится и распределяется по сечению аппарата посредством конического охлаждающего рассекателя 12. Часть парогазового потока проходит сквозь отверстия в нижней перфорированной тарелке 17, и при контакте с холодной поверхностью тарелки на ней конденсируется сублимируемый продукт. Другая часть потока через сегментный вырез 18 попадает в пространство над тарелкой, где также разделяется, при этом парогазовая смесь контактирует с холодной поверхностью корпуса 1, теплообменной трубой 10 и нижней поверхностью следующей тарелки 17. Часть парогазовой смеси проходит сквозь отверстия в тарелке, а часть - огибает ее, проходя в сегментный вырез 18 под третью тарелку. Таким образом, поток парогазовой смеси, поднимаясь вверх, совершает волнообразное движение, многократно изменяя скорость и направление движения, что способствует быстрому охла;: дению потока и конденсации на поверхностях тарелок отделяемого продукта. Наклон тарелок и отверстия в них обеспечивает дробление и турбулизацшо потоков. Отделение остаточного, .продукта отгаза происходит на сетчатой перегородке 14, охлаждаемой змеевиком 13.

Очистку устройства осуществляют путем пропускания через теплообменну трубу 10, спиральный змеевик 13 и рубашки 4 и 5 греющего пара. Поверхности контакта, нагреваясь, способствуют оплавлению твердого сконденсированного продукта, который стекает вниз и удаляется из устройства, напрмер, возвращается в реактор.

Формула изобретения

1. Устройство для разделения газов конденсацией, включающее вертикальный корпус и теплообменную труб расположенную по его оси, с внутренней трубой и закрепленными на ней перфорированными тарелками, отличающееся тем, что,с целью по.вышения эффективности работы устройства, за счет повышения степени разделения парогазовой смеси, тарелки выполнены с сегментными вырезами, уменьшающимися по высоте снизу вверх.

2.Устройство по п. 1, отличающееся тем, что тарелки установлены наклонно, причем каждые две сс$ ёдние тарелки наклонены в противоположные стороны.

3.Устройство по п. 1-2, отличающееся тем, что сегментные вырезы выполнены на нижележащих краях тарелок.

4.Устройство поп. 1, отличающееся тем, что нижний теплообМенной трубы снабжен коническим рассекателем газового потока,

5.Устройство по п. 1, отличающееся тем, что, оно снабжено змеевиком, расположенным в верхней части корпуса и сообщакхцимся с внутренней трубой и сетчатой фильтрующей перегородкой, расположенной на змеевике.

6.Устройство по п. 1, отличающееся око снабжено теплообменной рубашкой.

7.Устройство по п. 1, отличающееся тем, что отверстия тарелок выполнены с различным диаметром, уменьшающимся по высоте аппарата снизу вверх.

Источники информации, принятые во внимание при экспертизе

1. Патент ФРГ 1070594, кл. 12 а 6, 25.05.60 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ отбора и подготовки газовых проб для поточного анализа и технологическая линия для его осуществления | 2018 |

|

RU2692374C1 |

| РЕКТИФИКАЦИОННАЯ КОЛОННА | 2010 |

|

RU2445996C2 |

| Конструкция реакционно-ректификационного аппарата периодического действия для осуществления термокаталитических процессов | 2017 |

|

RU2697465C2 |

| СПОСОБ НАГРЕВА ТЕКУЧИХ СРЕД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2295095C1 |

| Ректификационная колонна | 1982 |

|

SU1101249A1 |

| Реактор для битума | 1981 |

|

SU995852A1 |

| Тепломассообменная колонна | 1973 |

|

SU639568A1 |

| ВИБРАЦИОННАЯ СУШИЛКА ДЛЯ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 1991 |

|

RU2035677C1 |

| ТЕПЛОМАССООБМЕННЫЙ АППАРАТ | 1971 |

|

SU305896A1 |

| Отгонная колонна | 1983 |

|

SU1111782A1 |

-15

Фиг.

А-А

Фие.З

«

Ф4/Й.З

Авторы

Даты

1980-09-30—Публикация

1978-12-08—Подача