Использование: изобретение относится к конструкциям аппаратов для переработки нефти и может быть использовано для модернизации установок атмосферной или вакуумной перегонки нефти.

Техническая задача: повышение эффективности переработки нефти.

Сущность изобретения: предложена конструкция реакционно-ректификационного аппарата периодического действия, при использовании которого для переработки нефти совмещаются процессы ее фракционирования и каталитического крекинга в жидкой фазе в присутствии ультрадисперсных металлических катализаторов и каталитического риформинга и изомеризации полученной светлой фракции в газовой фазе, на поверхности катализатора, размещенного в насадочной части ректификационной колонны.

Изобретение относится к конструкциям массообменных аппаратов периодического действия в нефтеперерабатывающей и нефтехимической промышленности. Может использоваться для изучения и моделирования процессов каталитического крекинга нефти и тяжелого углеводородного сырья в жидкой фазе, процессов каталитического риформинга и изомеризации светлых топливных фракций в газовой фазе на поверхности твердого катализатора.

Известно по патенту ЕА 201491445 А1 устройство для осуществления химических реакций, в которых одно исходное вещество находится в жидкой фазе и один продукт находится в газовой фазе, содержащее реакционную зону, которая включает в себя две каталитические секции, причем каждая секция имеет питающий канал и переливной карман, который одновременно служит питающим каналом для следующей секции, так что жидкость из каждой секции поступает в переливной карман этой секции и через него попадает в нижнюю часть следующей секции, причем устройство выполнено с возможностью отведения газообразных продуктов каждой секции, минуя остальные секции

Недостатком описанного выше устройства является то, что данная конструкция может эффективно использоваться только для получения индивидуальных углеводородов.

Известно по патенту US 20150086430 устройство для осуществления химических реакций над неподвижным слоем катализатора, в котором исходное вещество находится в жидкой фазе, продукт находится в газовой фазе, включающей реакционную зону, которая включает в себя две каталитических секции, расположенных одна под другой, каждая секция имеет канал подачи и перепускной карман, который одновременно действует как канал подачи для следующей секции в направлении потока жидкости, таким образом, что жидкость из каждой секции проходит в переливной карман этой секции и через него поступает в нижнюю часть следующей секции.

Устройство содержит несколько каталитических зон, каждая из которых имеет свои питающие и газоотводные каналы, что усложняет техническое исполнение данной конструкции.

Наиболее близким по конструкции к предлагаемому изобретению является ректификационный модуль малой производительности, описанный в патенте РФ №47875. Ректификационный модуль представляет собой набор элементов - кубовая часть, насадочная колонна, дефлегматор, соединяемые посредством быстроразъемных соединений.

Насадочная колонна выполнена с использованием медных фигурных насадок, на поверхности которых осуществляется конденсация паров легкой фазы, в результате чего испаренная жидкость, конденсируясь, обогащается высококипящими компонентами, газовая фаза, конденсируемая в обратном холодильнике, - легкокипящими. Таким образом, регулируемое число теоретических - ректификационных тарелок достигает довольно высоких значений. При помощи данного ректификационного модуля осуществляется процесс ректификации многокомпонентных смесей. Относится к классу колонн периодического действия.

Недостатком данной установки, несмотря на простоту и удобство конструкции, является низкий интервал допустимых рабочих температур (до 250°С), что ограничивает область ее применение, отсутствие штуцеров для термопар по высоте насадочной части не позволяет контролировать изменение температурных параметров процесса ректификации.

Целью предлагаемого изобретения является совмещение процессов фракционирования нефти с ее термокаталитической деструкцией в присутствии ультрадисперсных металлических катализаторов, вводимых в жидкую фазу с процессом каталитического риформинга в газовой фазе полученной фракции в присутствии твердофазных катализаторов.

Поставленная цель достигается:

А) организацией первой реакционной зоны в кубе ректификационной колонны;

Б) организацией по высоте ректификационной колонны второй реакционной зоны с размещением на перфорированных тарелках твердофазного катализатора. Предлагается следующая конструкция.

Устройство содержит корпус, нижняя, кубовая, часть которого выполнена из нержавеющей стали и имеет кованое эллиптическое днище, плоскую крышку, горловину, соединенную с помощью резьбового соединения с ректификационной колонной, выполненной в виде цилиндрической обечайки с размещенными в ней контактными устройствами (тарелки и насадка).

К каждой насадочной секции колонны посредством штуцеров присоединяются трубчатые конденсаторы для отбора узких светлых нефтяных фракций и термочувствительные элементы, позволяющие фиксировать изменение температуры по высоте колонны.

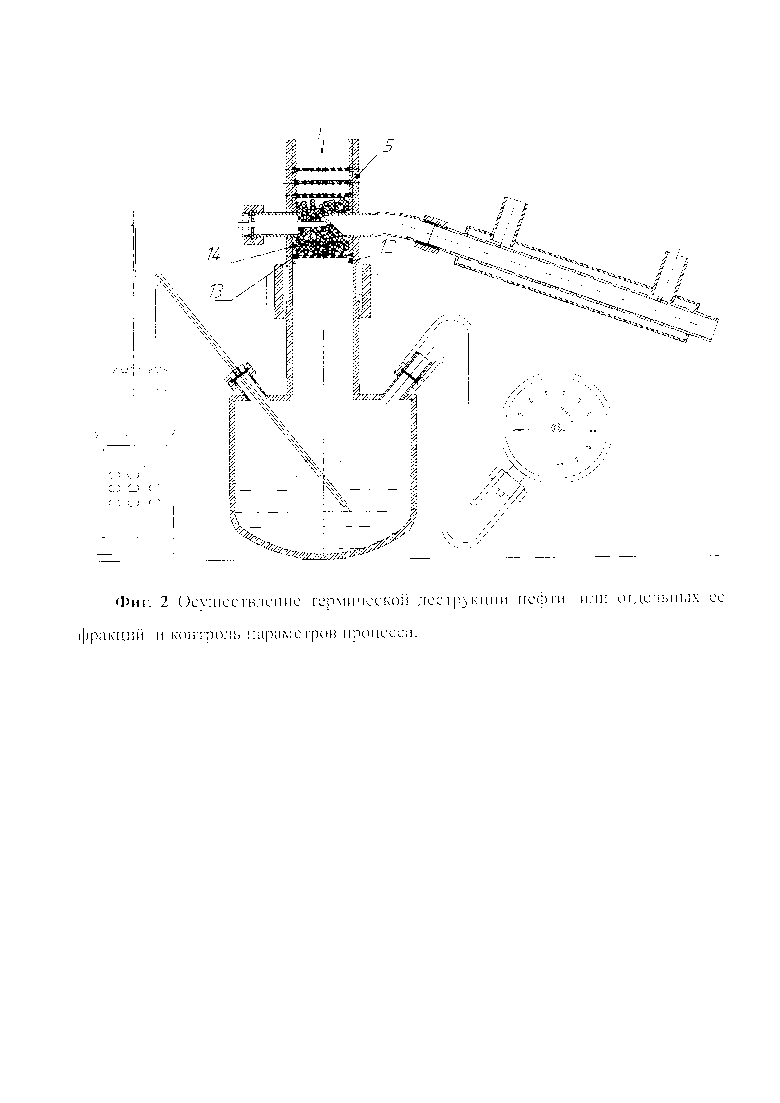

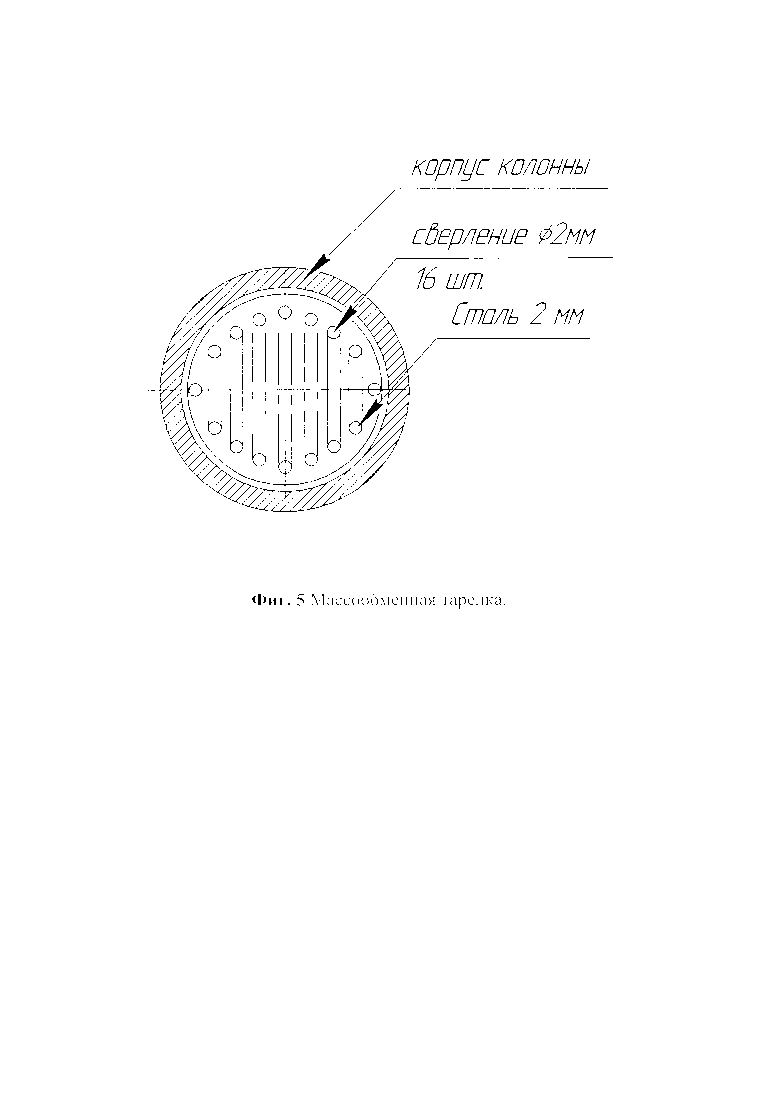

Секции колонны разделяются стальными тарелками, расположенными на стальных проставках, выполненных в виде тонкостенных цилиндров малой высоты. Тарелки имеют продольные отверстия аналогично конструкции массообменных тарелок провального типа, обеспечивающих требуемое живое сечение колонны для прохождения газовой фазы.

На тарелки укладывается катализатор, формирующий насадку определенной высоты. Насадочные секции чередуются с пустыми тарелками, выполненными по типу тарелок провального типа, что обеспечивает конденсацию восходящих паров и их возврат на насадку-катализатор, что способствует увеличению степени конверсии исходного вещества за счет его многократного контакта с катализатором и, как следствие, повышает селективность целевых продуктов.

Верхняя часть колонны соединяется при помощи резьбового отвода с трубчатым конденсатором, посредством которого в начальный период процесса возгонки отводятся газы с низким содержанием углерода - С1-С3, что стабилизирует химический и фракционной составы продукта.

Таким образом, на контактных устройствах организуется массообмен, совмещенный с каталитическим процессом преобразования химического состава светлых нефтяных фракций на поверхности катализатора. Секционирование насадки и возможность измерения температуры в каждой насадочной секции дает возможность зафиксировать термодинамические параметры процесса риформинга светлых нефтяных фракций при исследовании различных катализаторов.

Разъемные соединения конструктивных элементов ректификационной установки позволяют без особых затруднений производить замену катализаторов.

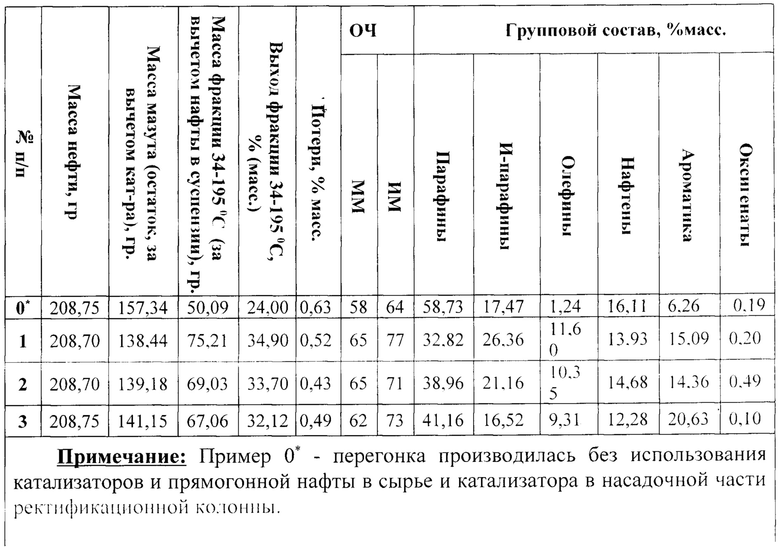

Представлено устройство (фиг. 1), содержащее выполненную из нержавеющей стали кубовую часть 1, в которой имеются штуцеры для термометра 2 и для манометра 3, ректификационную колонну 5, представляющую собой цилиндрическую обечайку, выполненную из нержавеющей стали, с размещенными в ней контактными устройствами, соединенную посредством резьбового соединения с кубовой частью накидной гайкой 4.

На цилиндрической обечайке расположены три конденсатора 6 типа «труба в трубе», установленные относительно друг друга под углом 120° в горизонтальной плоскости (разрез секции - см. фиг. 3), предназначенные для отбора и конденсации светлых углеводородных фракций в насадочных секциях ректификационной колонны.

Штуцеры 7 используется для ввода охлаждающей жидкости, штуцеры 8 - для ее отвода из рубашки конденсатора.

Верхняя часть ректификационной колонны посредством крутоизогнутого отвода 9, содержащего штуцер 10 для установки термометра, соединяются с конденсатором 11, выполненным по типу «труба в трубе».

Ректификационная установка работает следующим образом.

Определенное количество нефти заливается через горловину в кубовую часть. В штуцерах 2 и 3, расположенных на крышке куба, размещаются датчики измерения температуры и давления. Кубовая часть помещается в колбонагреватель, нагревательных элементы которого выполнены в виде трубок, закрученных в спираль, повторяющую конфигурацию днища кубовой части. Горловина кубовой части при помощи резьбового соединения и накидной гайки 4 соединяется с ректификационной колонной.

Насадочные секции организуются следующим образом.

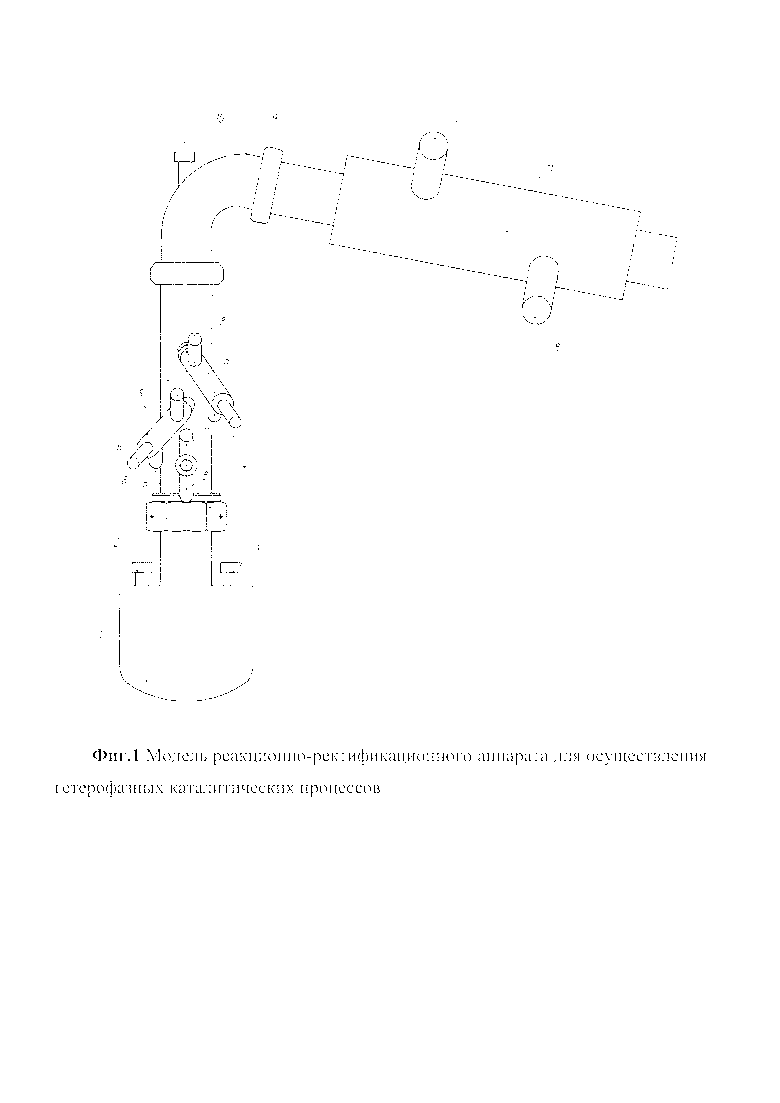

В нижней части обечайки ректификационной колонны 1 (фиг. 2) с внутренней стороны приварено стальное опорное кольцо 2, на которое укладывается стальной диск 3 с продольными отверстиями, внешний вид диска изображен на фиг. 3. Далее в ректификационную колонну помещается стальное кольцо 4, опирающееся на аналогичный диск 3 и стальная проставка.

В полость, образованную кольцом 4 и проставкой, внавал или регулярно загружается катализатор, который накрывается следующим стальным диском, опирающимся на проставку. Аналогично через стальные проставки в колонне размещается пустая массообменная тарелка 5, представляющая собой стальной диск с отверстиями, образующими живое сечение ректификационной колонны. Аналогичным образом собираются остальные насадочные секции колонны.

В штуцерах секций ректификационной колонны размещаются входные трубки конденсаторов и термопар. Штуцеры на рубашках конденсаторов соединяются с жидкостной системой охлаждения. В качестве холодильного агента может использоваться проточная водопроводная вода, либо хладоагенты проточных лабораторных систем охлаждения (тосол, ДЭГ и т.п.).

При помощи резьбового соединения с верхней частью колонны соединяется отвод, где размещается термочувствительный элемент. Отвод при помощи резьбового соединения соединяется с конденсатором, штуцеры на рубашке которого соединяются с системой охлаждения.

Патрубки конденсаторов соединяются эластичными трубками с емкостями-приемниками нефтяных фракций - продуктами ступенчатого каталитического облагораживания бензиновой фракции с различной степенью конверсии исходного вещества.

Разделение смеси углеводородов и их химическое преобразование в присутствии катализатора происходит в цилиндрической обечайке на смонтированных в ней контактных устройствах, представляющих собой в общем виде тарелки провального типа (фиг. 5).

Конденсирующаяся на контактных устройствах жидкость, стекая вниз, контактирует с поднимающимися вверх парами углеводородов, образующихся в процессе кипения нефти, либо узких нефтяных фракций в кубовой части. Часть полученной светлой фракции, конденсируясь, стекает вниз, смешиваясь с кипящей исходной фракцией, и снова участвуют в химическом преобразовании на поверхности катализатора, что повышает степень конверсии сырья и обеспечивает стабилизацию химического и фракционного составов продукта.

Устройство каталитической насадки и процесс прохождения газовой фазы через слой насадки представлены на фиг. 3.

На контактных устройствах образуется паро-жидкостный слой, интенсивного массообменна. В слое насадки, уложенной внавал происходит каталитическое взаимодействие компонентов парожидкостной смеси на поверхности твердого катализатора.

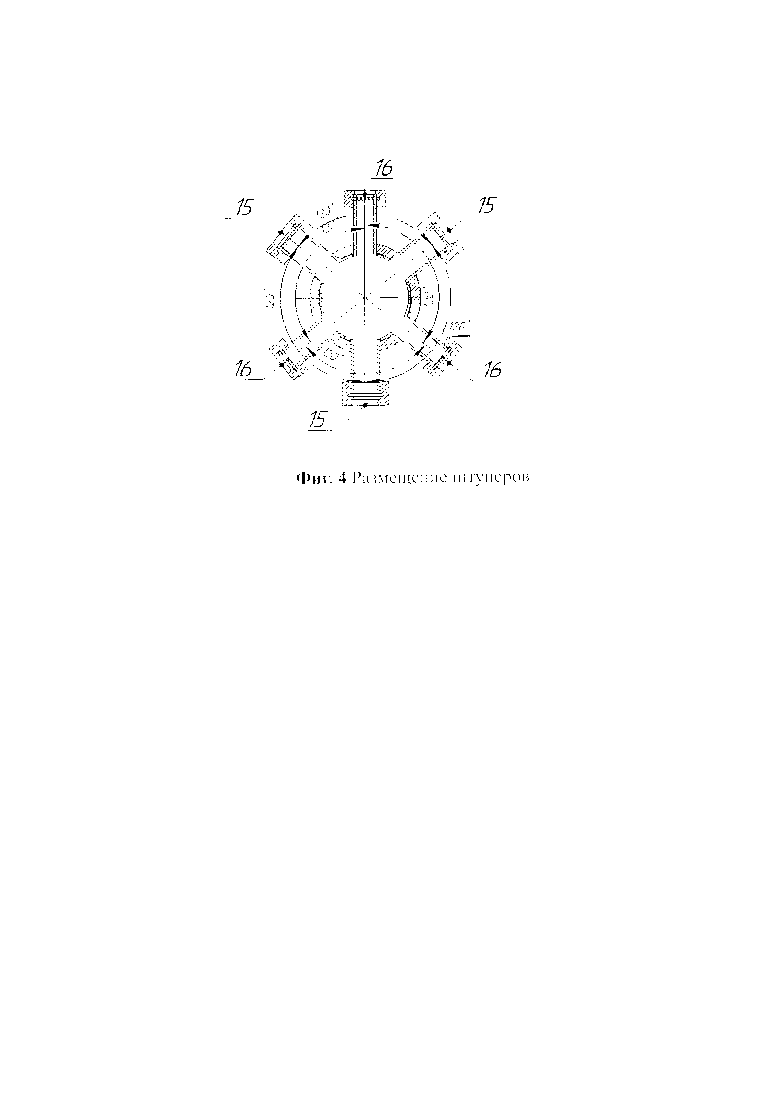

Вмонтированные в цилиндрическую обечайку ректификационной колонны конденсаторы, используются в качестве устройства отбора проб фракций, являющихся продуктами каталитического преобразования газообразного продукта в каждой отдельно взятой секции. Получение узких фракций позволяет изучить изменение химического состава фракции и кинетические характеристики процесса в трех циклах ее взаимодействия с катализатором, размещенным в насадочной секции. Измерение температуры в насадочной секции позволяет определить термодинамические параметры реакции (фиг. 4).

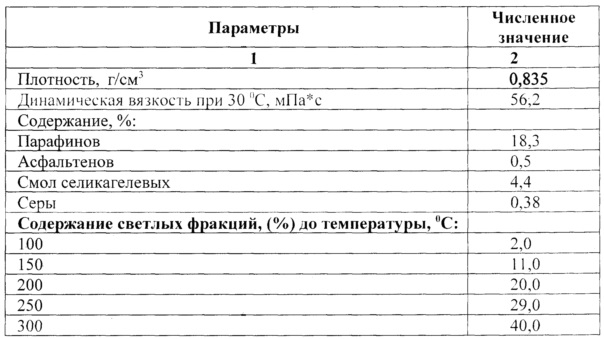

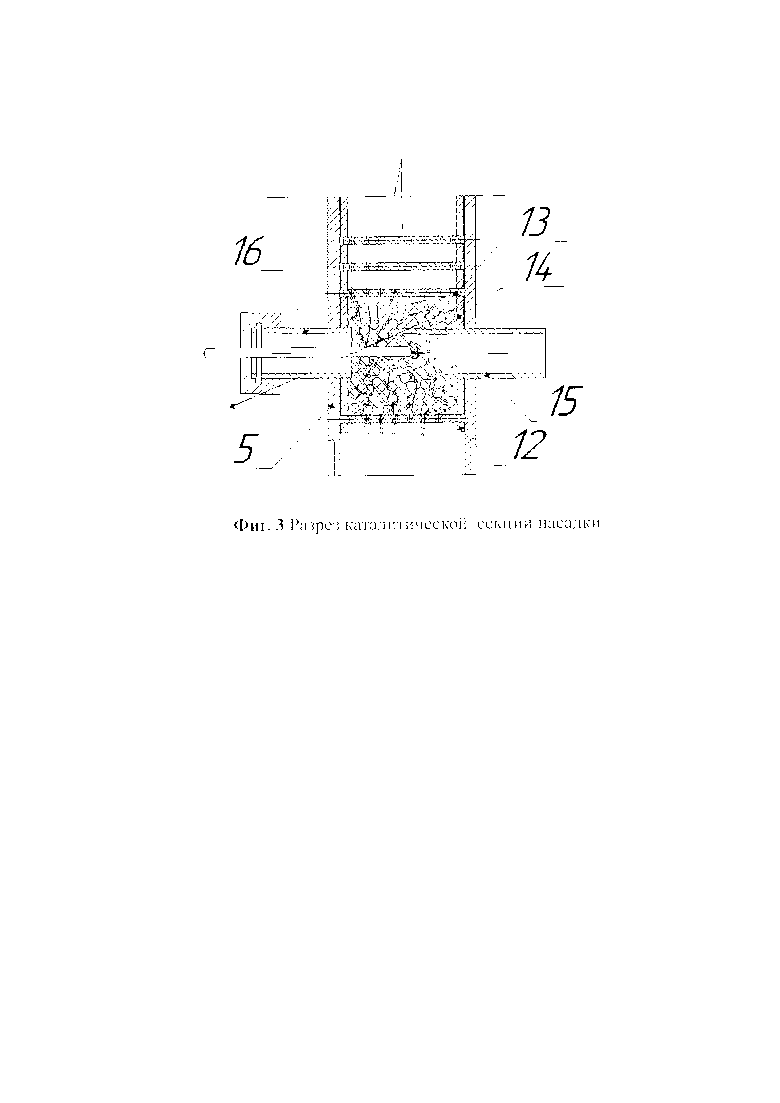

Пример 1. На представленной установке осуществляли разгонку нефти Харьягинского месторождения, физико-химические характеристики которой представлены в таблице 1.

Таблица 1. Физико-химические характеристики нефти Харьягинского месторождения (скважина 7, устье 2)

При разгонке в нефть вводились: измельченный цеолит и катализаторы в наноструктурированной форме в виде суспензии в прямогонной нафте. В качестве катализатора использовалась смесь наноструктурированных частиц Ni размером 15-50 нм, Cr 15-50 нм, Mn 15-50 нм в количестве 0,1% от массы взятого сырья.

Разгонку с целью извлечения бензиновой фракции, выкипающей в интервале температур от 32 до 195°С, проводили следующим образом:

Для разгонки брали 250 мл нефти. Смесь частиц металлов прокаливали в муфельной печи и добавляли к 50 мл прямогонного бензина. Полученная суспензия вводилась в нефть.

После введения суспензии нефть перемешивали лопастной мешалкой. Полученная смесь заливалась в куб ректификационной установки.

К горловине кубовой части установки посредством резьбового соединения и накидной гайки присоединяется ректификационная колонна.

Через свободный конец колонки в трубку вставляется стальная проставка, представляющая собой цилиндр, на торцевой поверхности которого укладывается массообменная тарелка, на плоскость которой устанавливается проставка большей высоты. На тарелку внавал засыпается 5 грамм цеолита в виде цилиндров, полученных методом экструзии, модифицированного наноструктурированной платиной с размером частиц 15-50 нм.

Средняя длина цилиндров, составляет 10 мм, диаметр - 1,8 мм. Высота полученного в насадке слоя цеолита составляет 13 мм. Далее по высоте колонны размещается следующая массообменная тарелка, за которой через проставку малой высоты устанавливается пустая массообменная тарелка.

По периметру пустой массообменной тарелки укладывается следующая проставка малой высоты и массообменная тарелка, на которой также размещается 5 грамм цеолита. Коэффициент прочности катализатора составляет ориентировочно 1 кг/мм, что допускает его многократное применение. Насыпная плотность 0,8 грамм/см3. Далее последовательность сборки повторяется, в результате чего получается три насадочных секции в промежутках между которыми имеются массообменные тарелки, за счет конденсации поднимающихся вверх паров легкокипящих углеводородов на них осуществляется рецикл конденсируемой паровой фазы.

По высоте ректификационной колонны имеются парные отверстия, снабженные штуцерами для подсоединения конденсаторов по типу «труба в трубе», посредством которых осуществляется отвод продуктов фракционирования нефти и штуцеры для термометров, обеспечивающих контроль температуры по высоте колонны.

Свободный конец каждого конденсатора с помощью эластичной трубки соединяется с колбой-приемником продукта. Во внешнюю трубку конденсатора осуществляется ввод хладоагента, отвод которого также обеспечивается с помощью штуцера, размещенного на внешней трубке.

Таким образом осуществляется непрерывная циркуляция хладоагента в рубашке конденсатора, что позволяет поддерживать оптимальные температурные параметры процесса конденсации.

В качестве хладоагента используется тосол марки A-40D, содержащий этиленгликоль, воду и комплекс антикоррозионных присадок. Температура подаваемого в рубашку конденсатора тосола регулируется при помощи криостата марки LT-300. Требуемая температура задается с помощью панели управления, расположенной на Корпусе криостата.

Криостат снабжен насосом, обеспечивающим непрерывную циркуляцию хладоагента в теплообменном контуре, а также прибором измерения его температуры. Верхняя часть ректификационной колонны с помощью резьбового соединения и накидной гайки соединяется со штуцером для установки термометра. Свободный конец отвода с помощью резьбового соединения и накидной гайки соединяется с конденсатором, типа «труба в трубе». Патрубок каждого конденсатора с помощью эластичной трубки соединяется с колбой-приемником легких фракций. Конструкция при помощи металлических держателей устанавливается на штатив, на основании которого размещается колбонагреватель, навивка нагревательной спирали которого повторяет конфигурацию днища кубовой части ректификационной установки, что позволяет осуществлять равномерный нагрев среды в кубе ректификационной установки.

По окончании сборки и размещения ректификационной установки все сопутствующие электроприборы включают в электросеть в следующей последовательности: колбонагреватель, криостат и постепенно начинают нагрев содержимого куба. Температуру колбонагревателя увеличивают со скоростью 4 градуса в минуту до достижения температуры паров 195°С и истечения последней капли конденсирующейся паровой фазы.

Парообразование в процессе дистилляции нефти начинается при достижении температуры 34°С. В это время вместе с парами жидких легкокипящих углеводородов начинают улетучиваться попутные газы, адсорбированные на более тяжелых молекулах углеводородов при разрушении газовых ассоциатов за счет уменьшения плотности нефти при повышении ее температуры.

При проведении процесса разгонки ведется регистрация температуры и давления в кубовой части установки и по высоте колонны.

В точках расположения частиц наноструктурированного катализатора в жидкой фазе в кубе колонны образуются центры кипения, обусловленные их перегревом.

Отбор целевой фракции, выкипающей в интервале температур от 34 до 195°С, для конкретного сырья осуществляется из верхней секции ректификационной колонны. Температура в кубовой части колонны изменяется в интервале от 20 до 250°С.

Парообразная фаза углеводородов поднимается в верхнюю часть ректификационной колонны, где взаимодействует с насадкой, представляющей собой слой уложенного внавал цеолита. Часть паров конденсируется и стекает на нижележащие массообменные тарелки, где происходит обогащение паров низкокипящими углеводородами, а жидкости - высококипящими.

При устойчивых параметрах каталитических зон и стабильности характеристик сырья наблюдается устойчивая воспроизводимость результатов.

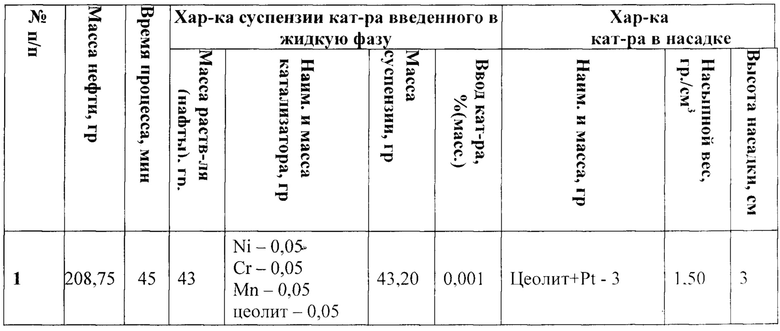

В случае незначительного отклонения фракционного состава (изменение температуры конца кипения вследствие повышения либо понижения давления, изменения температуры окружающей среды) регулирование процесса осуществляется изменением количества тепла, подаваемого на обогрев кубовой части колонны и увеличением толщины тепловой изоляции ректификационной колонны. Параметры процесса, расходы сырья и катализатора приведены в таблице 2.

Таблица 2. Параметры процесса перегонки нефти и характеристики катализатора

Полученная прямогонная бензиновая фракция подвергалась хроматографическому анализу при помощи газового хроматографа Кристалл 5000.2.

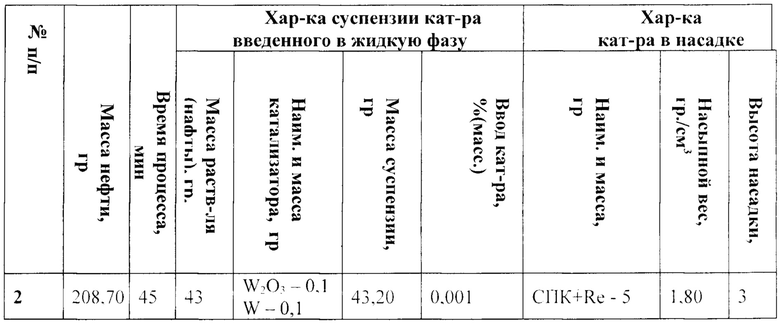

Пример 2. Процесс разгонки проводили аналогично примеру 1 с той разницей, что в качестве катализаторов, введенных в жидкую фазу использовали частицы наноструктурированного W с добавлением порошка оксида вольфрама (III) - W2O3, а в каталитической насадке размещалась стальные спирально-призматические кольца (далее по тексту - СПК) с нанесенным Re в наноструктурированной форме.

Пропорция введенных масс нефти и прямогонной нафты для приготовления суспензии катализатора оставалась прежней.

Параметры процесса, расходы сырья и катализатора приведены в таблице 3.

Таблица 3. Параметры процесса перегонки нефти и характеристики катализатора

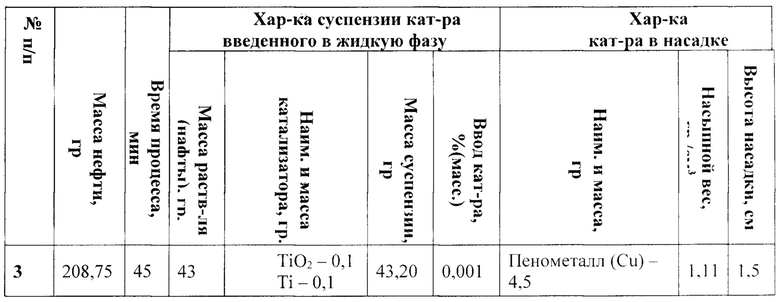

Пример 3. Процесс разгонки проводили аналогично примеру 1 на представленной ректификационной установке с той разницей, что в качестве катализаторов, введенных в жидкую фазу использовали частицы наноструктурированного Ti с добавлением частиц оксида титана (III) - TiO2, а в каталитической насадке размещался пенометалл кубической формы на основе меди, имеющий открытую пористую структуру.

Пропорция введенных масс нефти и прямогонной нафты для приготовления суспензии катализатора оставалась прежней.

Параметры процесса, расходы сырья и катализатора приведены в таблице 4.

Таблица 4. Параметры процесса перегонки нефти и характеристики катализатора

Перегонка нефти при введении в жидкую фазу суспензии тонкодисперсных частиц оксидов металлов и металлов в наноструктурированной форме позволяет повысить выход бензиновой фракции. Организация контакта полученной бензиновой фракции в газовой фазе на поверхности агрегированных катализаторов, модифицированных металлами в наноструктурированной форме, позволяет повысить ее октановое число в результате процессов изомеризации и риформинга.

Качественные характеристики полученной бензиновой фракции приведены в таблице 5.

Таблица 5. Данные по массовому выходу и качественным характеристикам бензиновой фракции

Изобретение относится к конструкциям массообменных аппаратов периодического действия и может быть использовано в нефтеперерабатывающей и нефтехимической промышленности. Реакционно-ректификационный аппарат включает реакционную кубовую часть и сочлененную с ней разъемным соединением реакционно-ректификационую колонну с катализаторными насадками. Каждая насадочная секция выполнена из нержавеющей стали, и к ней посредством штуцеров присоединены трубчатые конденсаторы для отбора светлых нефтяных фракций. Напротив конденсаторов расположены термочувствительные элементы для фиксирования термодинамических параметров в каталитической секции. В реакционно-ректификационной колонне тарельчатые контактные устройства, на которые уложены насадки катализатора, через металлические проставки чередуются с пустыми тарелками для конденсации образующихся в кубовой части паров. На поверхности насадки твердофазного катализатора осуществляются процессы риформинга и изомеризации, а в кубовой части в присутствии твердофазного катализатора происходит процесс риформинга. Обеспечивается увеличение степени конверсии исходных углеводородов нефти и повышение селективности целевых продуктов, в результате чего увеличивается глубина переработки нефти. 5 ил., 5 табл., 3 пр.

Конструкция реакционно-ректификационного аппарата периодического действия для осуществления гетерогенных термокаталитических процессов, включающая реакционную кубовую часть и сочлененную с ней разъемным соединением реакционно-ректификационную колонну с катализаторными насадками, отличающаяся тем, что к каждой насадочной секции, выполненной из нержавеющей стали, посредством штуцеров свинчиванием присоединены трубчатые конденсаторы для отбора светлых нефтяных фракций и расположенные напротив них термочувствительные элементы для фиксирования термодинамических параметров в каталитической секции при исследовании различных катализаторов, а катализаторные секции колонны, разделенные тарельчатыми контактными устройствами, на которых уложены насадки катализатора, чередуются методом сочленения через металлические проставки с пустыми тарелками для конденсации образующихся в процессе крекинга нефти в кубовой части в присутствии твердофазного катализатора восходящих паров и возврата их в секцию насадки твердофазного катализатора, на поверхности которого осуществляются процессы риформинга и изомеризации, что обеспечивает увеличение степени конверсии исходных углеводородов нефти и повышение селективности продуктов, в результате чего увеличивается глубина переработки нефти.

| RU 2066225 C1, 10.09.1996 | |||

| Коррекционное устройство для распределителей телеграфных аппаратов | 1949 |

|

SU81959A1 |

| 1997 |

|

RU2192299C2 | |

| US 7566429 B2, 28.07.2009. | |||

Авторы

Даты

2019-08-14—Публикация

2017-10-25—Подача