1

Изобретение относится к способам регенерации фильтров в очистке промышленных газов от взвешенных частиц, содержащих соли, окислы и гидроокиси металлов, и может быть использо- 5 вано в металлургической, химической, радиохимической и машиностроительной промьшлленности.

Известен способ и устройство для очистки промышленных выбросных газов 10 от твердых и жидких аэрозолей, а также от растворимых в воде газообразных веществ (SO, SO, 002) По этому способу предусматривается двухступенчатая очистка газа на гидро- 5 фобных волокнистых материалах, причем для первой ступени фильтра предусмотрено прямоточное орсшение слоя водой или слабыми растворами кислот. Основным требованием к орошающей 20 йдадкости является то, что она не должна растворять твер,дые частицы, присутствующие в фильтруемом газе. Отработанная жидкость, содержащая в растворенном виде жидкие и газооб- 25 разные компоненты улавливаемого аэрозоля, а также твердые частицы (в виде взвеси), направляется в гравитационный сепаратор, где происходит отделение взвешенных твердых частиц.

и после этого жидкость снова подает-ся на орошение первой ступени 1 .

Недостатки известного способа сложность конструкции устройства для его реализации, высокое сопротивление системы потоку газа (160 мм вод.ст. и выше при линейной скорости газа от 0,5 до 3,0 м/сек), возможность сильного зарастания фильтрующего материала за счет неполного смыва твердых частиц орошаклцей жидкостью.

Наиболее близким к предложенному способу по технической сущности и достигаемому результату является способ регенерации волокнистых фильт ров путем обработки фильтрующего слоя водой 2 .

Недостатком данного способа является зарастание волокнистого материала слоем осаждаемых твердых частиц, нерастворимых в воде. Накопление частиц в фильтрующем слое происходит в результате действия адгезии между частицами и фильтрующим волокном.

Целью изобретения является уменьшение сопротивления фильтрующего слоя потоку газа.

Поставленная цель достигается способсад регенерации волокнистых фильтров, используемых при очистке газов,

заключающемся в обработке фильтрующего слоя водным раствором поверхностно-активного вещества (ПАВ) при рН раствора 1,5-6,5.

При этом водный раствор содержит 20-80 мг/л поверхностно-активного вещества.

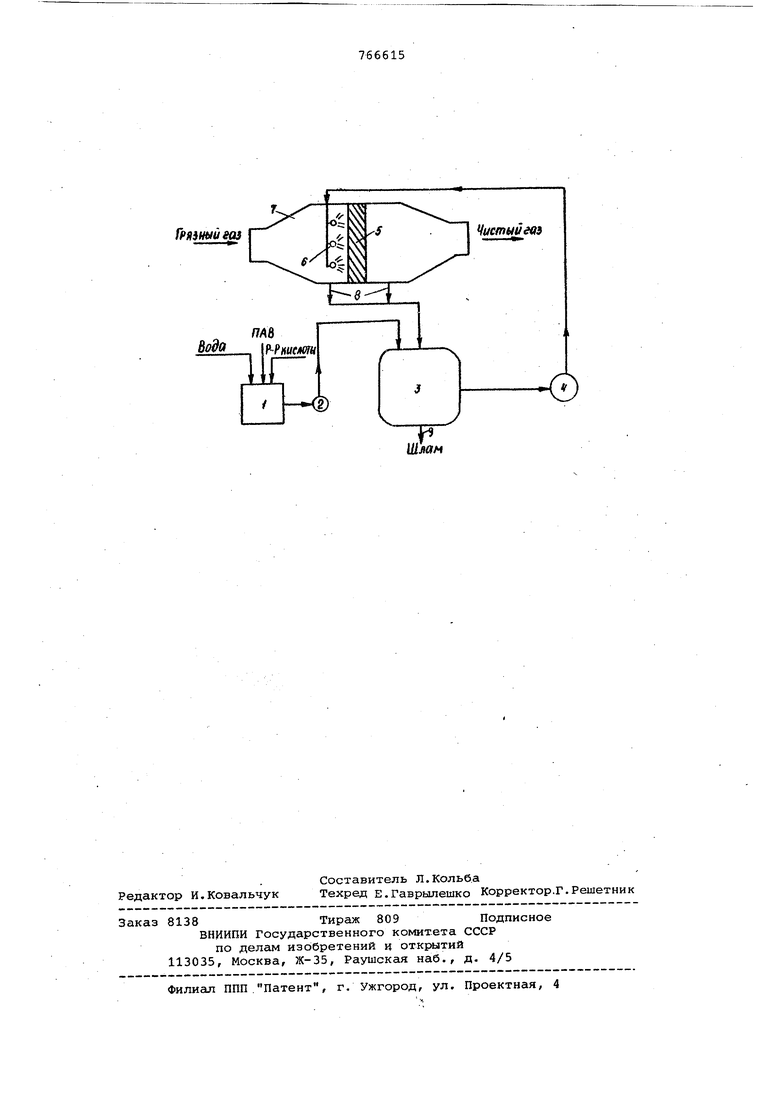

На чертеже показана схема осущестления регенерации волокнистых материалов. Она содержит смеситель 1, насос 2, циркуляционный бак 3, насос 4 фильтрующие элементы 5 форсунки (струйные аппараты) 6, фильтр 7, патрубки 8 и 9.

По предложенному способу регенерирующий раствор содержит ПАВ в количестве 20-80 мг/л при рН раствора в пределах 1,5-6,5. Для приготовления регенерирующего раствора можно использовать как чистую или оборотную воду, так и сточные воды производства. Необходимое значение рН достигается путем добавки в раствор минеральных кислот (серной, соляной и др.), а в качестве ПАВ можно использовать как ионогенные (сульфанол и др.), так и неионогенные (ОП-10, превоцел и др.) вещества этого класса. Применение неионогенных ПАВ предпочтительнее по сравнению с ионогенными. Из смесителя 1 раствор подают насосом 2 в циркуляционный бак 3, откуда, при помощи насоса 4 поступает на орошение фильтрующих элементов 5 - металлических сеток, перфорированных пластин, насыпных, волокнистых или тканных слоев. Орошение слоя производят с помощью форсунок, струйных аппаратов или других устройств 6, смонтированных в корпусе фильтра 7 известной конструкции. Процессы очистки газа и регенерации фильтрующего слоя проходят одновременно, при линейной скорости газа в фильтре 0,25-2 м/сек и удельном расходе регенерирующего раствора 0,2-0,8 л/м фильтруемого газа.

Отработанная жидкость, содержащая продукты улавливания, через патрубки 8 сливается обратно в циркуляционный бак 3, откуда снова насосом 4 подается на орошение фильрующего материала. Одновременно в бак 3 из смесителя 1 поступают свежие порции регенерирующего раствора в количестве 5-10% от общего объема циркулирующей жидкости. При этом компенсируется вывод раствора со шламом из бака 3 через патрубок 9, а также - потери жидкости в фильтре за счет испарения

Пример 1. Газ, отсасываемый от ванн цинкования и содержащий до

1800 мг/м взвешенных частиц (химический состав взвешенной фазы в отходящих газах ванн горячего цинкования в %: масла - 4,11, Si 02 - 0,72; 1,30,- ZnO - 33,6/ PbO - 1,25 С)- - 35,5,- А120з - 20,9; NH - 2,0) в количестве 144 пропускают через, волокнистый фильтр. Линейная скорость фильтрации составляет 1 м/сек. Фильтрующий слой, изготовленный из иглопробивного материала на основе лавсана (толщина слоя 7 мм), непрерыно орошается с помощью форсунки, установленной в корпусе фильтра. Расход жидксх ти на орошение составляет 0,63 л/м фильтруемого газа. Орошающая жидкость представляет собой раствор неионогенного ПАВ типа СП-10 в технической воде, подкисленной соляной кислотой до рН 3,4, Содержание ОП-10 в растворе 80 мг/л.

Степень очистки газа от взвешенных частиц 96%. Сопротивление фильт ра потоку газа за первые 4 часа работы возрастает от 25 до 50 мм вод.с и далее остается постоянным. Орошающая жидкость циркулирует, накапливая продукты улавливания,

Пример 2. Газ, отсасываемый от ванн горячего цинкования в количестве 144 , пропускают через волокнистый фильтр. В качестве орошающей жидкости используется технологическая вода цеха, содержащая 20-80 мг/л ОП-10 и имеющая рН 2-4. Расхрд жидкости на орошение такой же, как и в примере 1. Степень очистки газа 96%. Гидравлическое сопротивление фильтра за 3 ч работы возрастает от 25 до 55 мм вод.ст. и далее находится в пределах 50-60 мм вод.ст.

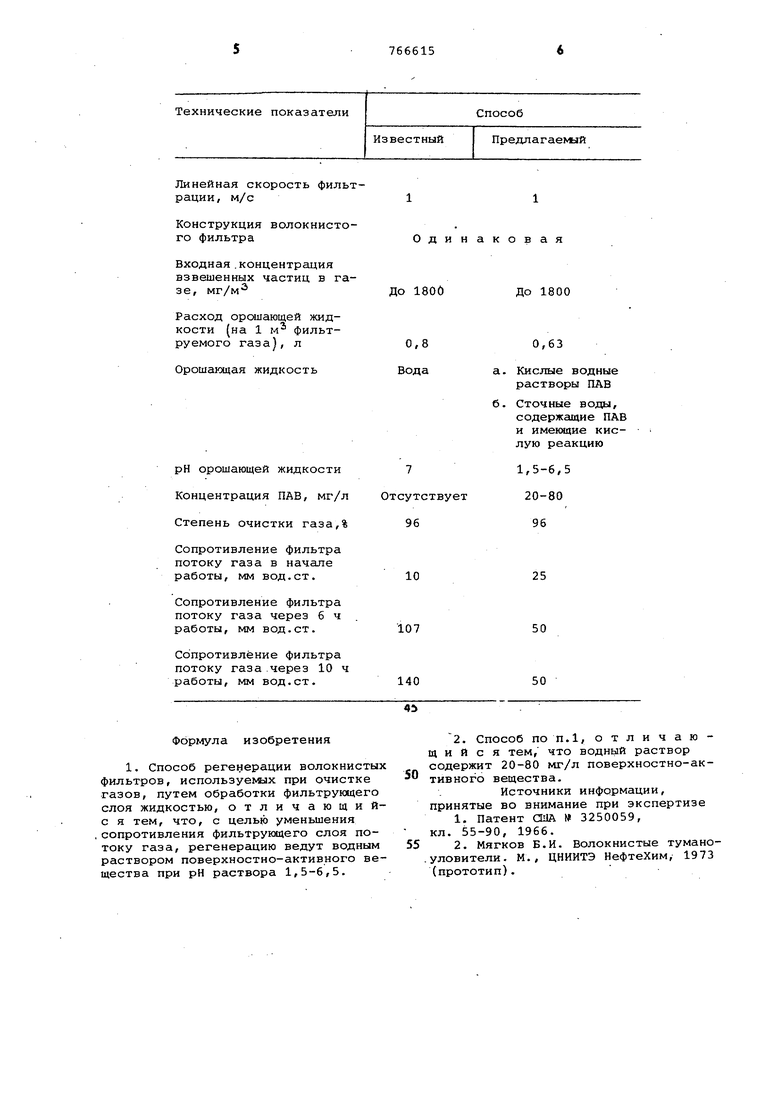

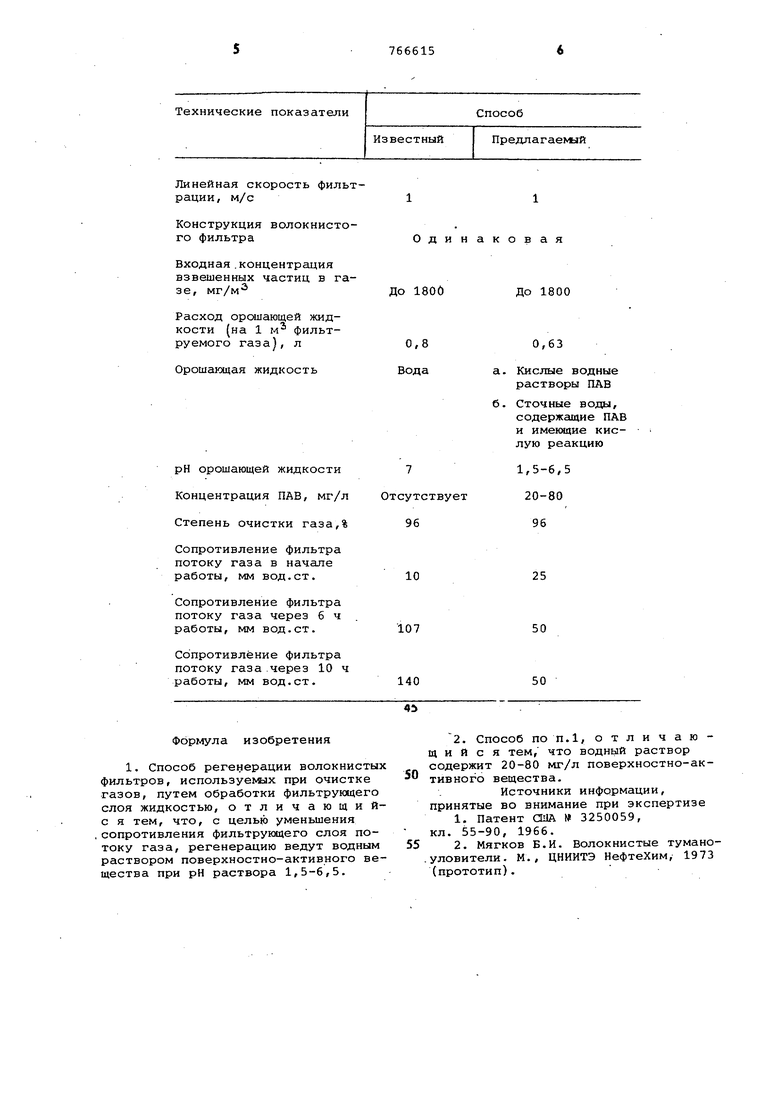

В таблице приведены сравнительные данные технических показателей известного и предложенного способов регенерации фильтрующих материалов применительно к волокнистым фильтрам

Из представленных данных следует, что предлагаемый способ позволяет существенно снизить темпы зарастания волокнистых фильтров при очистк газовых выбросов, содержащих значительное количество взвешенной твердой фазы, без усложнения конструкции фильтра и без снижения степени очистки. Кроме того, предлагаемый способ позволяет снизить удельный расход орсяиающей жидкости,, а также использовать для приготовления регенерирующего раствора технологические и сточные воды производства, что создает благоприятные условия решения вопроса об их утилизации.

Линейная скорость фильтрации, м/с

Конструкция волокнистого фильтра

Входная.концентрация взвешенных частиц в газе, мг/м

Расход орошающей жидкости (на 1 м фильтруемого газа), л

Орошающая жидкость

рН орошающей жидкости Концентрация ПАВ, мг/л Степень очистки газа,%

Сопротивление фильтра потоку газа в начале работы, мм вод.ст.

Сопротивление фильтра потоку газа через 6 ч работы, мм вод.ст.

Сопротивление фильтра потоку газа.через 10 ч работы, мм вод.ст.

Одинаковая

До 1800 До 1800

0,63

а. Кислые водные растворы ПАВ

б. Сточные воды, содержащие ПАВ и имеющие кислую реакцию

25

10

107

50

50

140

| название | год | авторы | номер документа |

|---|---|---|---|

| ФИЛЬТР ВОЛОКНИСТЫЙ | 2011 |

|

RU2465037C1 |

| Способ очистки мышьяксодержащих газов | 1982 |

|

SU1106529A1 |

| Способ фильтрования жидкости | 1988 |

|

SU1639717A1 |

| Композиционный реагент для химической мойки ультрафильтрационных мембран, применяемых при очистке попутно добываемой воды | 2020 |

|

RU2734257C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ИЗ МЕТАЛЛСОДЕРЖАЩЕГО МИНЕРАЛЬНОГО СЫРЬЯ | 2010 |

|

RU2476610C2 |

| Фильтрующий слой | 2018 |

|

RU2740064C2 |

| СПОСОБ ОЧИСТКИ НИЗКОАКТИВНЫХ РАСТВОРОВ | 2005 |

|

RU2301466C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ЦИНКОВАНИЯ ИЗДЕЛИЙ | 2006 |

|

RU2299933C1 |

| СПОСОБ ПРОИЗВОДСТВА АММИАЧНОЙ СЕЛИТРЫ И ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ ДЛЯ ТОНКОЙ ОЧИСТКИ ПАРОВОЗДУШНОЙ СМЕСИ ПЕРЕД СБРОСОМ В АТМОСФЕРУ ОТ АММИАЧНОЙ СЕЛИТРЫ И АММИАКА | 2008 |

|

RU2401247C2 |

| Способ очистки газов от хлоридов цинка и аммония и аэрозолей органических веществ | 1984 |

|

SU1292817A1 |

Формула изобретения

Источники информации, принятые во внимание при зкспертизе

1,Патент США 3250059, кл. 55-90, 1966.

(прототип).

fffUHbiuefa

Авторы

Даты

1980-09-30—Публикация

1978-12-06—Подача