t

Изобретение предназначено для очистки высокотемпературных газовых потоков от взвешенных частиц, & также газовых потоков при более низких температурах (выше точки росы 5 на ) и может найти применение в химической, металлургической, машиностроительной и других отраслях проМьйиленности,

Известно устройство для очистки 0 газа, содержащее корпус, размещенный в корпусе цилиндрический фильтрующий элемент, патрубки для входа газа и для подачи газа на регенерацию 1.

Недостатками этого устроС ства 15 является то, что вследствие неравномерного слоя уловленной фильтрующим элементом пыли при регенерации возникают так называемые мертвые зоны , т.е. зоны, где на фильтрующем эле- 20 менте остается слой пыли после регенерации. В результате существования этих зон при постоянном расходе запыленного воздуха скорость его при прохождении поверхности фильтрующего 25 элемента увеличивается, тем самым увеличится проскок частичек пыли через фильтрующий элемент, что влечет ,за собой ухудшение степени очистки, и с ростом скорости увеличиваются и 30

энергозатраты на проведение процесса. Наличие одного фильтрующего элемента не позволяет увеличить производительность устройства при одной и той же скорости фильтрации.

Известно устройство для очистки газа, содержащее ; вертикальный корпус с бункером, коаксиально установленные в корпусе цилиндрические фильтру ющие элементы, коллектор для подачи регенерирующего газа и трубы, соединенные с коллектором и расположенные между фильтрующими -элементами 2.

Недостатком известного устройства является то, что требуются большие затраты энергии на преодоление значительно.го по величине слоя фильтрующего материала и фильтрующих элементов при регенерации.

Целью изобретения является увеличение производительности устройства, снижение энергетических затрат и улучшение степени очистки.

Указанная цель достигается тем, что устройство снабжено закрепленными на трубах экранами, расположенными на расстоянии 0,2 - 0,4 диаметра труС от фильтрующих элементов и выполненными с шириной 0,4 - 0,6 диаметра труб, а коллектор установлен в корпусе над фильтрующими элементами с возможностью врагиення вокруг оси корпуса, причем выполнены с диаметрально расположенными продольными щелями, размещенными по всей высоте фильтрующих элементов с шириной ц;,елей, равной 0,1 - 0,3 диаметра труб.

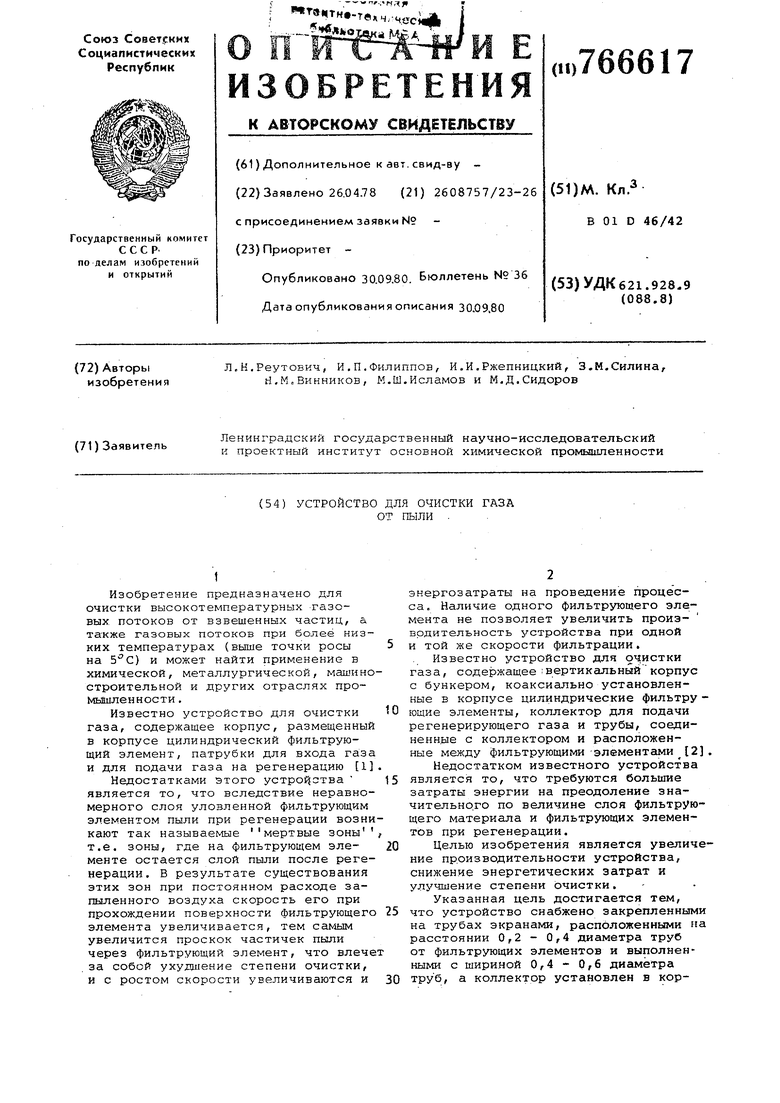

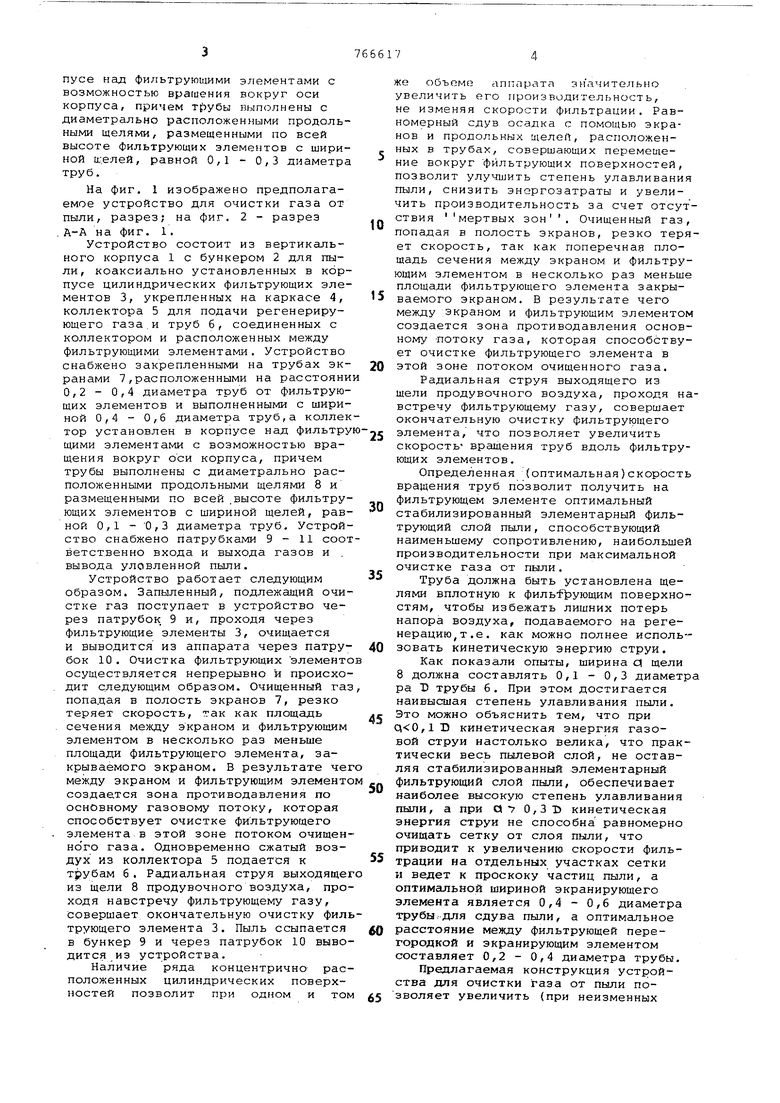

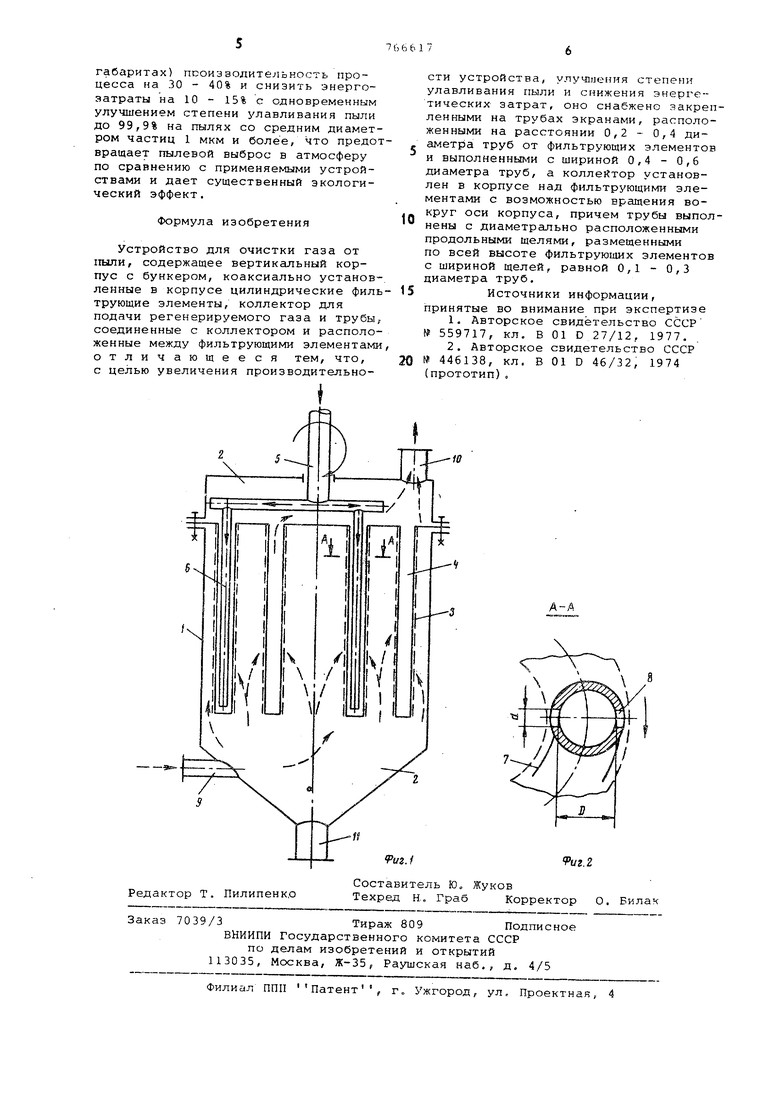

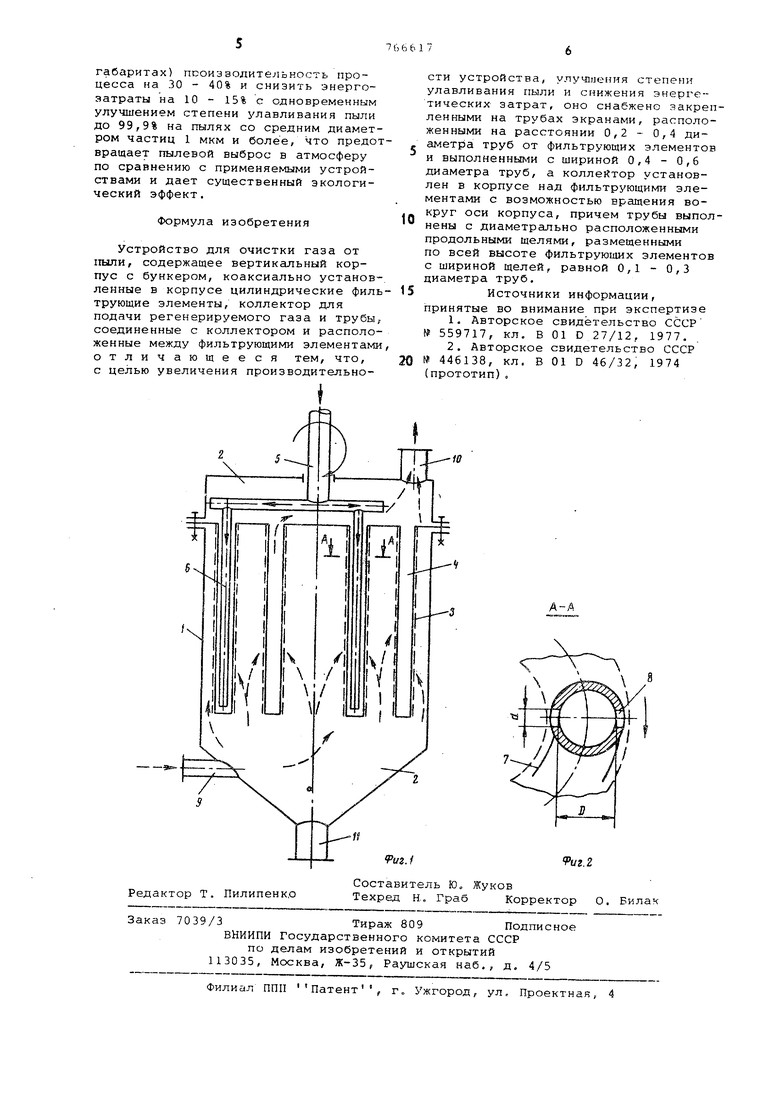

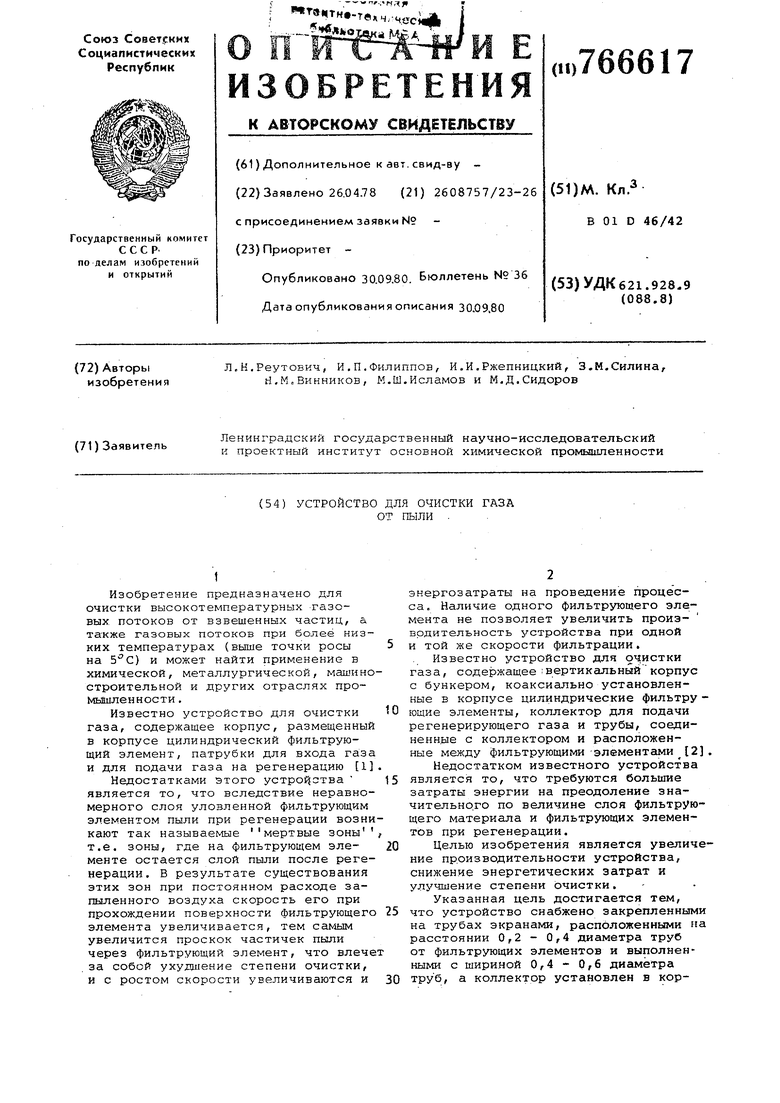

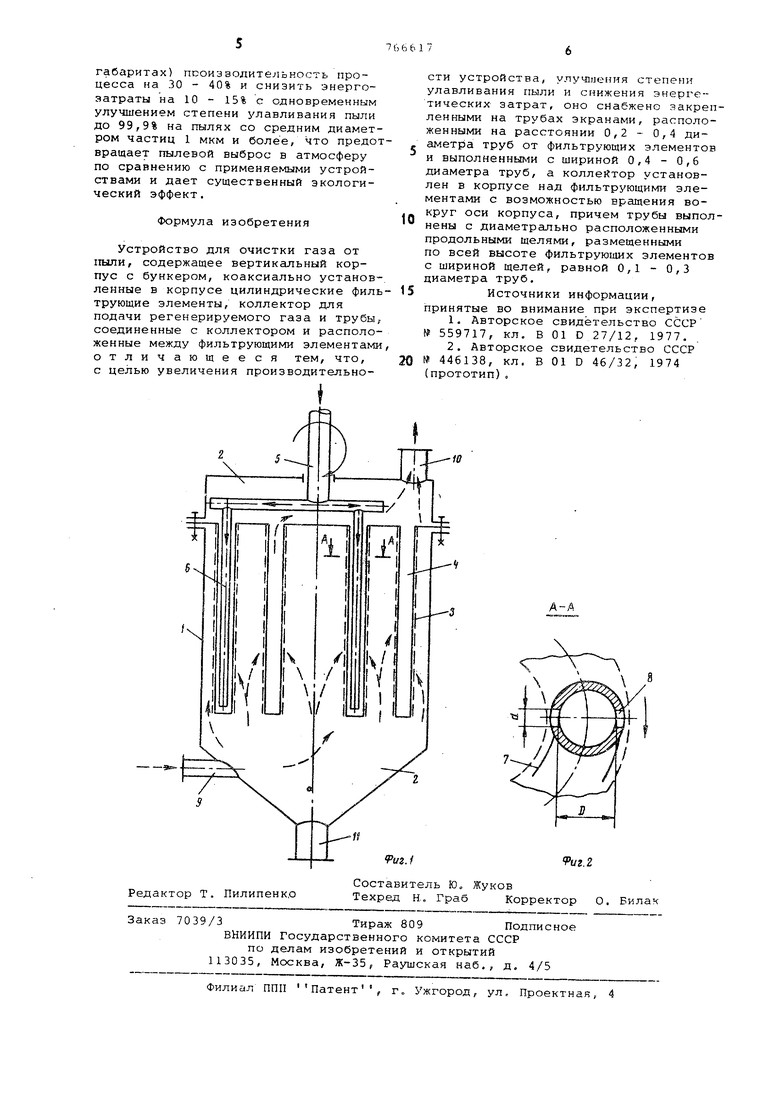

На фиг. 1 изображено предполагаемое устройство для очистки газа от пыли, разрез; на фиг. 2 - разрез .А-А на фиг. 1.

Устройство состоит из вертикального корпуса 1 с бункером 2 для пыли, коаксиально установленных в корпусе цилиндрических фильтрующих элементов 3, укрепленных на каркасе 4, коллектора 5 для подачи регенерирующего газа,и труб 6, соединенных с коллектором и расположенных между фильтрующими элементами. Устройство снабжено закрепленными на трубах экранами 7,расположенными на расстояни 0,2 - 0,4 диаметра труб от фильтрующих элементов и выполненными с шириной 0,4 - 0,6 диаметра труб,а коллектор установлен в корпусе над фильтрущими элементами с возможностью вращения вокруг оси корпуса, причем трубы выполнены с диаметрально расположенными продольными щелями 8 и размещенными по всей .высоте фильтрующих элементов с шириной щелей, равной 0,1 - 0,3 диаметра труб. Устройство снабжено патрубками 9-11 соответственно входа и выхода газов и . вывода уловленной пыли.

Устройство работает следующим образом. Запыленный, подлежащий очистке газ поступает в устройство через патрубок. 9 и, проходя через фильтрующие элементы 3, очищается и выводится из аппарата через патрубок 10 . Очистка фильтрующих элементо осуществляется непрерывно 1и происходит следующим образом. Очищенный газ попадая в полость экранов 7, резко теряет скорость, так как площадь . сечения между экраном и фильтрующим элементом в несколько раз меньше площади фильтрующего элемента, закрываемого экраном. В результате чег между экраном и фильтрующим элементо создается зона противодавления по основному газовому потоку, которая способствует очистке фильтрующего элемента в этой зоне потоком очищенного газа. Одновременно сжатый воздух из коллектора 5 подается к трубам 6. Радиальная струя выходящег из щели 8 продувочного воздуха, проходя навстречу фильтрующему газу, совершает окончательную очистку фильтрующего элемента 3. Пыль ссыпается в бункер 9 и через патрубок 10 выводится из устройства.

Наличие ряда концентрично- расположенных цилиндрических поверхностей позволит при одном и том

же объеме аппарата значительно увеличить его 11роизводител ность, не изменяя скорости фильтрации. Равномерный сдув осадка с помощью экранов и продольных щелей, расположенных в трубах, совершающих перемещение вокруг фильтрующих поверхностей, позволит yлyчlJJИть степень улавливания пыли, снизить энергозатраты и увеличить производительность за счет отсутствия мертвых зон . Очищенный газ, попадая в полость экранов, резко теряет скорость, так как поперечна площадь сечения между экраном и фильтрующим элементом в несколько раз меньше площади фильтрующего элемента закрываемого экраном. В результате чего между экраном и фильтрующим элементом создается зона противодавления основному -потоку газа, которая способствует очистке фильтрующего элемента в этой зоне потоком очищенного газа.

Радиальная струя выходящего из щели продувочного воздуха, проходя навстречу фильтрующему газу, совершает окончательную очистку фильтрующего элемента, что позволяет увеличить скорость- вращения труб вдоль фильтрующих элементов.

Определенная (оптимальная)скорость вращения труб позволит получить на фильтрующем элементе оптимальный стабилизированный элементарный фильтрующий слой пыли, способствующий наименьшему сопротивлению, наибольшей производительности при максимальной очистке газа от пыли.

Труба должна быть установлена щелями вплотную к филь± зующим поверхностям, чтобы избежать лишних потерь напора воздуха, подаваемого на регенерацию т.е. как можно полнее использовать кинетическую энергию струи.

Как показали опыты, ширина d щели 8 должна составлять 0,1 - 0,3 диаметр ра D трубы 6. При этом достигается наивысшая степень улавливания пыли. Это можно объяснить тем, что при ,lD кинетическая энергия газовой струи настолько велика, что практически весь пылевой слой, не оставляя стабилизированный элементарный фильтрующий слой пыли, обеспечивает наиболее высокую степень улавливания пыли, а при Q V 0,3 ТЭ кинетическая энергия струи не способна равномерно очищать сетку от слоя пыли, что приводит к увеличению скорости фильтрации на отдельных участках сетки и ведет к проскоку частиц пыли, а оптимальной шириной экранирующего элемента является 0,4 - 0,6 диаметра трубы.для сдува пыли, а оптимальное расстояние между фильтрующей перегородкой и экранирующим элементом составляет 0,2 - 0,4 диаметра трубы.

Предлагаемая конструкция устройства для очистки газа от пыли позволяет увеличить (при неизменных

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗЕРНИСТЫЙ ФИЛЬТР ДЛЯ ВЫДЕЛЕНИЯ ВЫСОКОДИСПЕРСНОЙ САЖИ ИЗ АЭРОЗОЛЬНЫХ ПОТОКОВ | 2006 |

|

RU2317134C1 |

| Скоростной рукавный фильтр двойной очистки | 1986 |

|

SU1360782A1 |

| Тканевый фильтр для очистки газов от пыли | 1987 |

|

SU1452557A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЗЕЛЬНОГО ТОПЛИВА | 1999 |

|

RU2152974C1 |

| Устройство для очистки воздуха от мелкодисперсных твердых частиц | 2019 |

|

RU2710425C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЗЕЛЬНОГО ТОПЛИВА | 1999 |

|

RU2154086C1 |

| Скоростной рукавный фильтр двойной очистки | 1985 |

|

SU1277999A1 |

| Способ очистки воздуха от мелкодисперсных твердых частиц | 2019 |

|

RU2710336C1 |

| СИСТЕМА АСПИРАЦИИ С АППАРАТОМ ВЗП И КАРКАСНЫМ ФИЛЬТРОМ | 2008 |

|

RU2416457C2 |

| ФИЛЬТР ДВУХСТУПЕНЧАТЫЙ С КАМЕРОЙ ПЫЛЕУЛАВЛИВАНИЯ | 2007 |

|

RU2335331C1 |

Авторы

Даты

1980-09-30—Публикация

1978-04-26—Подача