Изобретение относится к пылеулавливанию и может быть использовано, например, при получении сажи, которую используют в качестве усиливающего наполнителя в производстве резин.

Известен зернистый фильтр для очистки газов, включающий секции, каждая из которых разделена на камеры запыленного и очищенного газа фильтрующим зернистым слоем, расположенным на газораспределительной решетке, которая выполнена из волокнистого перфорированного листа и уложенного на нем плоского перфорированного листа (патент США №4026687 по кл, НКИ 55-288, опубл. 31.05.77).

Недостатком данного фильтра является высокая трудоемкость изготовления распределительной решетки, возможность зарастания ее в процессе эксплуатации улавливаемой пылью и неравномерного распределения газа при регенерации фильтрующего слоя по поверхности решетки, что приводит не только к повышению затрат на очистку газов, но и к снижению эффективности очистки газов.

Известен также фильтр для отделения дисперсных частиц из аэрозольных потоков, включающий слои песка, средние размеры зерен которого уменьшаются в направлении потока. Причем слой 3 включает относительно грубые зерна, чтобы служить слоем подложки и поддержан экраном. В фильтре слои 1 и 2 имеют диаметры зерен песка больше 2,9 и 0,37 мм соответственно (GB 1533619 KERNFORSCHUNGSZENTRUM KARLSRUHE GMBH, 29.11.1978).

Недостатком данного фильтра является чрезвычайно низкая скорость фильтрации в песчаных слоях (2-5 см/с), полное отсутствие технической возможности регенерации подобного фильтра без нарушения заявленного распределения размеров зерен в слоях. Если допустить возможность регенерации указанного фильтра обратной продувкой, что невероятно сложно из-за высокой плотности слоев, то попадание песка в целевой продукт было бы неизбежным.

Известен зернистый фильтр для очистки газов сажевого производства от дисперсных частиц сажи, включающий корпус, в котором расположены секции, каждая из которых разделена на камеры запыленного и очищенного газа фильтрующим зернистым слоем сажевых гранул. Вышеупомянутый слой сажевых гранул размещен на установленных в секциях фильтра газораспределительных решетках, которые выполнены в виде несущей сетки. А.С. СССР №869797, кл. МПК B01D 46/30, опубл. 08.06.1981 г., прототип.

Недостатком известного зернистого фильтра с фильтрующим слоем сажевых гранул является неравномерное распределение газов в объеме фильтрующего слоя, размещенного на несущей сетке, при его регенерации и, как следствие, низкая эффективность очистки газа от сажи.

Целью настоящего изобретения является повышение эффективности улавливания высокодисперсной сажи из аэрозольных потоков, как ценного высокочистого углеродного материала, за счет равномерного распределения газа по объему фильтрующего слоя при фильтрации аэрозоля и регенерации запыленного слоя, а также обеспечение чистоты целевого продукта.

Предлагаемый фильтр для выделения сажи из аэрозольных потоков содержит секции, каждая из которых разделена на камеры запыленного и очищенного газа фильтрующим слоем гранулированной сажи с низкой насыпной плотностью 0,2 г/см3<ρ<0,5 г/см3 и размером зерен 0,5 мм<d<2,0 мм. Вышеупомянутый фильтрующий слой размещен на газораспределительном устройстве, выполненном из слоя крупнозернистого углеродного материала с насыпной плотностью 0,7 г/см3<ρ<1,0 г/см3, что в 2-3 раза превышает насыпную плотность фильтрующего слоя, и размером зерен 3 мм<d<6 мм, что в 3-10 раз превышает размер зерен фильтрующего слоя. Газораспределительное устройство, в свою очередь, помещено на несущей решетке. При этом отношение высоты газораспределительного слоя к высоте фильтрующего слоя составляет 0,1-0,3. Кроме того, фильтр снабжен коллекторами запыленных и очищенных газов и газов регенерации фильтрующего слоя, которые соединены посредством распределительных клапанов с соответствующими камерами секций.

Отличительным признаком данного изобретения является выполнение газораспределительного устройства из слоя крупнозернистого углеродного материала. При этом насыпная плотность углеродного материала составляет 0,7 г/см3<ρ<1,0 г/см3, что в 2-3 раза больше насыпной плотности фильтрующего слоя, а размер его зерен 3 мм<d<6 мм, что в 3-10 раз превышает размер зерен фильтрующего слоя, размещенного на несущей решетке. Кроме того, отношение высоты газораспределительного слоя к высоте фильтрующего слоя находится в пределах 0,1-0,3.

Предлагаемая совокупность существенных признаков, характеризующая зернистый фильтр для выделения сажи из аэрозольных потоков, позволяет обеспечить равномерное распределение газа по объему фильтрующего слоя при его регенерации и повысить эффективность очистки газа от высокодисперсной сажи, обеспечивая при этом высокую чистоту улавливаемого целевого продукта.

Поток запыленного сажевого аэрозоля после выделения из него основной части материала в циклоне направляют сверху вниз через слой углеродных гранул фильтрующего слоя, размещенного на газораспределительной решетке, между камерой запыленного газа и очищенного газа. Взвешенные в потоке аэрозоля частицы осаждаются на поверхности гранул фильтрующего углеродного материала, образуя пористый фильтрующий слой из частиц и агрегатов частиц сажи, и задерживаются им. Из камеры очищенного газа газовый поток подают в коллектор чистого газа.

Регенерация фильтрующего слоя сажевых гранул осуществляют очищенным газом, поступающим через газораспределительное устройство снизу вверх. При этом фильтрующий слой подвергается псевдоожижению, а осажденные на его поверхности и в слое частицы и агрегаты частиц сажи с потоком газа направляют из камер запыленного газа через распределительные клапаны в коллектор газов регенерации и далее на улавливание в циклоне.

Основным недостатком известных конструкций зернистых фильтров является их низкая эффективность вследствие накопления пыли в слое фильтрующего материала из-за неравномерности регенерации фильтрующего материала по объему слоя. Следует заметить, что на образование необходимой для регенерации степени псевдоожижения слоя влияют как свойства улавливаемых материалов, так и конструкция и материал, из которого выполнен газораспределитель. В идеальном случае газораспределительные устройства должны иметь пористую структуру, чтобы ожижающий газ поступал через множество мелких отверстий. Газораспределительные устройства с малым числом крупных отверстий (сетки, колпачковые решетки, гравий, песок и т.д.) характеризуются высокими скоростями в отдельных точках основания слоя, что приводит к каналообразованию в зернистом слое, нарушает однородность его структуры, приводит к попаданию в целевой продукт посторонних включений материала газораспределительного устройства. Для устранения этих недостатков предложено выполнить газораспределительное устройство из слоя крупнозернистого углеродного материала с невысокой насыпной плотностью 0,7 г/см<ρ<1,0 г/см3 и размером зерен 3 мм<d<6 мм. При этом насыпная плотность фильтрующего слоя сажевых гранул для обеспечения эффективной регенерации запыленного слоя должна быть в 2-3 раза меньше насыпной плотности газораспределительного углеродного слоя, а размер его гранул в 3-10 раз меньше размера углеродных гранул слоя газораспределительного устройства. Отношение высоты газораспределительного слоя к высоте фильтрующего слоя составляет 0,1-0,3.

Пределы величин насыпной плотности углеродного материала газораспределительного слоя и размера его гранул зависят от физико-химических характеристик материала фильтрующего слоя гранул сажи и дисперсных частиц сажевого аэрозоля.

При использовании в качестве фильтрующего слоя сажи с размером гранул 0,4-0,6 мм насыпная плотность углеродного материала газораспределительного слоя должна быть не менее чем в 2 раза больше величины насыпной плотности сажевых гранул фильтрующего слоя. При этом размер гранул углеродного материала газораспределительного слоя должен в 10 раз превышать размер гранул фильтрующего слоя. При регенерации фильтрующего слоя в режиме псевдоожижения создаются условия для равномерного распределения газов регенерации по поверхности слоя. Наблюдается интенсивное и однородное «кипение» слоя, постоянство его гидравлического сопротивления, исключающее накопление уловленного материала в фильтрующем слое, создаются необходимые условия для удаления из слоя всех уловленных дисперсных аэрозольных частиц в потоке газов регенерации слоя, исключается попадание в целевой продукт посторонних включений. При этом отношение высоты газораспределительного слоя к высоте фильтрующего слоя составляет не более 0,3.

При использовании в фильтрующем слое сажевых гранул с размером 1,0-2,0 мм необходимо, чтобы насыпная плотность углеродного материала газораспределительного слоя не превышала более чем в 3 раза величину насыпной плотности сажевых гранул фильтрующего слоя. Размер зерен углеродного материала газораспределительного слоя при этом должен превышать размер сажевых гранул фильтрующего слоя не менее чем в 3 раза. Отношение высоты газораспределительного слоя к высоте фильтрующего слоя при этом должно быть не менее 0,1.

Насыпную плотность крупнозернистого углеродного материала газораспределительного слоя ρр=2 ρф, размеры зерен Dp=10 dф, а отношение h/H=0,3 принимают, когда используется фильтрующий слой из сажевых гранул с размером 0,4-0,6 мм со сравнительно высокой насыпной плотностью. При этом снижение плотности ρр, а также увеличение размеров Dp и отношения h/H нецелесообразно, так как не создает условий для равномерного распределения газов при регенерации фильтрующего слоя и повышения эффективности очистки газов.

Насыпную плотность крупнозернистого углеродного материала газораспределительного слоя ρр=3 ρф, размеры зерен Dp=3 dф, а отношение h/H=0,1 принимают, когда используется фильтрующий слой из сажевых гранул с размером 1,0-2,0 мм со сравнительно низкой насыпной плотностью. При этом увеличение плотности ρр, а также снижение размеров Dp и отношения h/H нецелесообразно, так как не создает условий для равномерного распределения газов при регенерации фильтрующего слоя и повышения эффективности очистки газов.

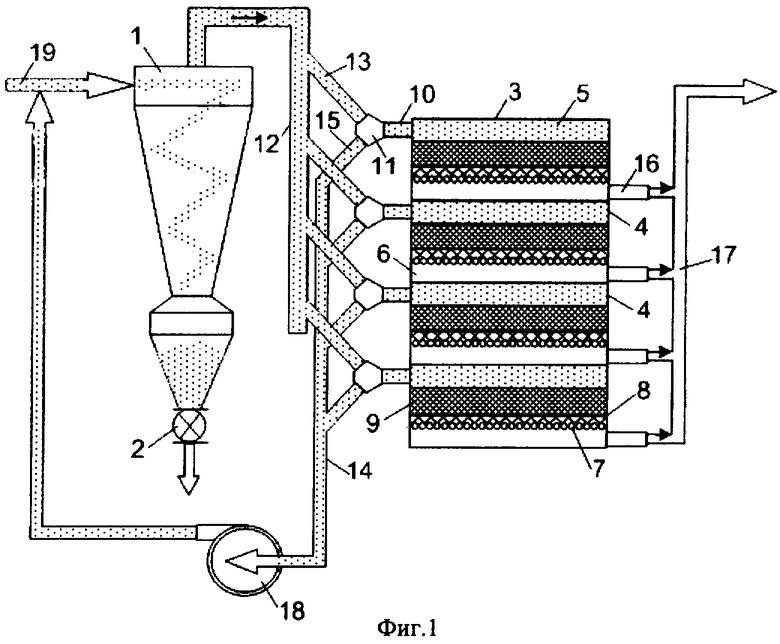

На фиг.1 представлена принципиальная схема установки с использованием предлагаемого зернистого фильтра для выделения сажи из аэрозольных потоков.

На фиг.2 представлена схема секции зернистого фильтра для выделения сажи из аэрозольных потоков.

Предлагаемая установка содержит циклон 1 со шлюзовым затвором 2, зернистый фильтр для выделения сажи из аэрозольных потоков 3, включающий несколько (8-16) секций 4. Каждая из секций 4 содержит камеры запыленного 5 и очищенного 6 газа, несущую щелевую решетку 7, выполненную из труб, газораспределительный слой 8, из крупнозернистого углеродного материала, на котором размещен фильтрующий зернистый слой сажевых гранул 9. Камеры запыленного газа 5 каждой секции 4 патрубками 10 через распределительные клапаны 11 соединены с коллектором запыленного газа 12 посредством патрубков 13, и с коллектором газа регенерации 14 - посредством патрубков 15. Камеры очищенного газа 6 соединены патрубками 16 с коллектором очищенного газа 17. Коллектор газа регенерации 14 фильтрующего зернистого слоя 9 посредством газодувки 18 соединен с газоходом 19 перед циклоном 1.

Устройство работает следующим образом.

Охлажденный после реактора (не показан) аэрозоль с концентрацией сажи от 40 г/м3 до 100 г/м3, температурой от 280°С до 300°С и под давлением от 3,0 кПа до 5,0 кПа поступает в циклон 1, в котором осаждается от 90% до 95% содержащейся в аэрозоле сажи. Уловленная в циклоне 1 сажа через шлюзовой затвор 2 поступает в аппараты для обработки (не показаны). Далее аэрозоль с концентрацией сажевых частиц от 4,0 г/м3 до 5,0 г/м3 из циклона 1 подают в коллектор запыленного газа 12 и далее через патрубки 13, клапаны 11, посредством патрубков 10 в камеры 5. В камерах 5 аэрозоль поступает сверху вниз со скоростью 0,3-0,4 м/с через фильтрующий слой углеродных гранул 9 с фракционным составом, например, 0,7-1,0 мм и насыпной плотностью 0,3 г/см3. При этом на поверхности слоя 9 образуется рыхлый пористый фильтрующий слой из сажевых агрегатов. В этом слое во время фильтрации аэрозоля между регенерациями фильтрующего слоя сажевых гранул осаждаются аэрозольные дисперсные частицы сажи и их агрегаты. Часть дисперсных частиц сажи проникает вглубь фильтрующего слоя 9 и задерживается в нем за счет адгезии аэрозольных сажевых частиц к поверхности углеродных гранул и аутогезии аэрозольных частиц и их агрегатов, осаждаясь в его поровом пространстве. Наиболее тонкие фракции аэрозольных сажевых частиц проникают через фильтрующий слой в газораспределительный слой 8 из гранул углеродного материала с насыпной плотностью 0,8 г/см3 и размером 4-5 мм и осаждаются на шероховатой поверхности углеродных гранул, а очищенный газ через несущие решетки 7, камеры 6, патрубки 16 удаляется в коллектор 17. Регенерацию фильтрующего слоя 9 в одной из секций 4 зернистого фильтра осуществляют периодически по заданному циклу с помощью системы автоматического управления работой клапанов 11. При регенерации фильтрующего слоя 9 клапан 11 перекрывает подачу аэрозоля из патрубка 13, открывая одновременно вход в патрубок 15. Очищенный газ из коллектора 17 по патрубку 16 с помощью газодувки 18 подают в камеру 6, откуда через несущую решетку 7 и газораспределительный слой углеродных гранул 8 газ поступает со скоростью 0,4-0,6 м/с под запыленный фильтрующий слой углеродных гранул 9, который при этом псевдоожижается. Под воздействием газа регенерации фильтрующего слоя углеродных гранул рыхлый пористый сажевый слой на поверхности слоя углеродных гранул разрушается, кроме того, из него удаляются сажевые агрегаты из дисперсных частиц, проникшие в поровое пространство слоя. При этом углеродные гранулы газораспределительного слоя подвергаются «динамическому удару», под воздействием газового потока, направленного снизу вверх, гранулы поворачиваются вокруг своих осей, что приводит к удалению с их поверхности дисперсных сажевых частиц в поток газов регенерации фильтрующего слоя. Далее, потоком газов регенерации уловленная сажа направляется через камеру 5, патрубок 10, клапан 11, патрубок 15, коллектор 14 газодувкой 18 в циклон 1, из которого она с основной массой продукта, уловленного циклоном 1, выгружается шлюзовым затвором 2. В таблице приведены примеры осуществления процесса фильтрации сажевого аэрозоля в фильтре 3 с использованием газораспределительного слоя углеродных гранул 8, в сравнении с известным фильтром.

Пример 1. Применяют фильтр 3 для выделения сажи из аэрозольного потока с несущей решеткой, выполненной из труб и снабженной газораспределительным слоем крупнозернистого углеродного материала с насыпной плотностью 0,72 г/см3 и диаметром зерен 4-6 мм при ρр=2 ρф; Dp=10 da и h/H=0,3. При этом высота газораспределительного слоя крупнозернистого углеродного материала составляла 45 мм, высота фильтрующего слоя углеродных гранул - 150 мм, его насыпная плотность - 0,36 г/см3, а размер гранул - 0,4-0,6 мм.

Пример 2. Фильтр содержит газораспределительное устройство, снабженное слоем крупнозернистого углеродного материала с насыпной плотностью 0,75 г/см3 и диаметром гранул 4,2-5,4 мм при ρр=2,5 ρф; Dp=6 da и h/H=0,2. При этом высота слоя крупнозернистого углеродного материала составляла 40 мм, высота фильтрующего слоя - 200 мм, его насыпная плотность - 0,3 г/см3, а размер зерен - 0,7-0,9 мм.

Пример 3. Фильтр содержит газораспределительное устройство, снабженное слоем крупнозернистого углеродного материала с насыпной плотностью 0,84 г/см3 и диаметром зерен 3,0-6,0 мм при ρр=3 ρф; Dp=3 da и h/H=0,1. При этом высота газораспределительного слоя крупнозернистого углеродного материала составляла 30 мм, высота фильтрующего слоя - 300 мм, его насыпная плотность - 0,28 г/см3, а размер зерен - 1,0-2,0 мм.

Пример 4. Фильтр содержит газораспределительное устройство, снабженное слоем крупнозернистого углеродного материала с насыпной плотностью 0,65 г/см3 и диаметром гранул 4,4-6,6 мм при ρр=1,8 ρф; Dp=11 da и h/H=0,35. При этом высота газораспределительного слоя крупнозернистого углеродного материала составляла 52,5 мм, высота фильтрующего слоя - 150 мм, его насыпная плотность - 0,36 г/см3, а размер гранул - 0,4-0,6 мм.

Пример 5. Фильтр содержит газораспределительное устройство, снабженное слоем крупнозернистого углеродного материала с насыпной плотностью 0,7 г/см3 и диаметром гранул 4,0-8,0 мм при ρр=4 ρф; Dp=2,5 da и h/H=0,08. При этом высота газораспределительного слоя крупнозернистого углеродного материала составляла 24 мм, высота фильтрующего слоя - 300 мм, его насыпная плотность - 0,28 г/см3, а размер гранул - 1,0-2,0 мм.

Пример 6 (по прототипу). Известный фильтр содержит в качестве распределительных решеток металлическую сетку. При этом высота фильтрующего слоя составляет 200 мм, его насыпная плотность - 0,35 г/см3, а размер сажевых гранул - 0,7-1,4 мм.

Анализ приведенных в таблице данных показывает, что применение в установке для улавливания высокодисперсной сажи из аэрозольного потока предлагаемого зернистого фильтра, отличительными признаками которого являются газораспределительное устройство, выполненное из слоя крупнозернистого углеродного материала с насыпной плотностью 0,7 г/см3<ρ<1,0 г/см3 (в 2-3 раза больше насыпной плотности фильтрующего слоя) и размером гранул 3 мм<d<6 мм (в 3-10 раз больше размера гранул фильтрующего слоя) при отношении высоты газораспределительного слоя углеродных гранул к высоте фильтрующего слоя углеродных гранул в пределах 0,1-0,3, что повышает эффективность очистки газов и надежность работы установки, обеспечивая чистоту уловленного продукта. Кроме того, предотвращается зарастание щелей несущей решетки осколками зерен фильтрующего слоя, образующимися в процессе эксплуатации фильтра. Это обусловлено в основном более равномерным распределением газа по объему фильтрующего слоя при его регенерации, что обеспечивается предлагаемыми соотношениями насыпной плотности и размеров углеродных гранул, а также отношением высоты газораспределительного и фильтрующего слоя.

Кроме того, к достоинствам предлагаемого по заявке фильтра можно отнести наличие технической возможности использования углеродных гранул с заданными характеристиками, получаемых на сажевом заводе, для использования их в газораспределительном устройстве и фильтрующем слое.

Таким образом, использование предлагаемого по заявке фильтра в совокупности существенных признаков по сравнению с существующим уровнем техники и прототипом, в частности, позволяет получить неожиданный технический эффект в виде снижения концентрации сажи в отходящих газах после фильтра в 3,0-5,0 раз. При этом эффективность очистки газов сажевого производства повышается на 2,0-3,0%. В результате этого повышаются экономические показатели процесса получения сажи и уменьшаются выбросы сажи в атмосферу, что улучшает экологию окружающей среды.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОСАЖДЕНИЯ ВЫСОКОДИСПЕРСНЫХ АЭРОЗОЛЕЙ | 2015 |

|

RU2593299C1 |

| СПОСОБ ФИЛЬТРАЦИИ АЭРОЗОЛЕЙ В ЗЕРНИСТОМ ФИЛЬТРЕ | 2014 |

|

RU2569099C1 |

| Фильтр для очистки газов от сажи | 1977 |

|

SU869797A1 |

| Способ выделения сажи из саже-ВОгО АэРОзОля | 1977 |

|

SU833285A1 |

| СПОСОБ ОСВЕТЛЕНИЯ СУСПЕНЗИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2583811C1 |

| Дымовой фильтр с теплообменником-сажеуловителем и самоочищающимся бэкфиллинговым блоком | 2019 |

|

RU2787927C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ТЕХНИЧЕСКОГО УГЛЕРОДА | 2014 |

|

RU2575035C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО ГРАНУЛИРОВАННОГО МАТЕРИАЛА ДЛЯ ЛЕГИРОВАНИЯ СТАЛИ И МАТЕРИАЛ, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2002 |

|

RU2285664C2 |

| Зернистый фильтр | 1982 |

|

SU1097356A1 |

| НАСЫПНОЙ КОМБИНИРОВАННЫЙ ФИЛЬТР | 2011 |

|

RU2474463C1 |

Изобретение относится к пылеулавливанию и может быть использовано для получения сажи в качестве наполнителя в производстве резин. Зернистый фильтр включает секции, каждая из которых разделена фильтрующим слоем сажевых гранул, который размещен на несущем газораспределительном устройстве, на камеры запыленного и очищенного газа и коллекторы запыленного и очищенного газов. Коллекторы соединены посредством распределительных клапанов с соответствующими камерами секций. Газораспределительное устройство выполнено из слоя крупнозернистого углеродного материала, размещенного на несущей решетке, причем насыпная плотность слоя крупнозернистого материала в 2-3 раза больше насыпной плотности фильтрующего слоя, а размер его зерен в 3-10 раз превышает размер зерен фильтрующего слоя. Отношение высоты газораспределительного слоя к высоте фильтрующего слоя составляет 0,1-0,3. Технический результат - равномерное распределение газа по объему фильтрующего слоя при его регенерации и повышение эффективности очистки газа от частиц высокодисперсной сажи. 2 ил., 1 табл.

Зернистый фильтр для выделения высоко дисперсной сажи из аэрозольных потоков, включающий секции, каждая из которых разделена фильтрующим слоем сажевых гранул на камеры запыленного и очищенного газа, размещенным на несущем газораспределительном устройстве, коллекторы запыленного и очищенного газов, соединенные посредством распределительных клапанов с соответствующими камерами секций, отличающийся тем, что газораспределительное устройство размещено на несущей решетке и выполнено из слоя крупнозернистого углеродного материала, причем насыпная плотность слоя крупнозернистого материала в 2-3 раза больше насыпной плотности фильтрующего слоя, а размер его зерен в 3-10 раз превышает размер зерен фильтрующего слоя, при этом отношение высоты газораспределительного слоя к высоте фильтрующего слоя составляет 0,1-0,3.

| Фильтр для очистки газов от сажи | 1977 |

|

SU869797A1 |

| Установка для отделения пыли | 1981 |

|

SU1007704A1 |

| GB 1533619 A, 29.11.1978 | |||

| US 4290785 A, 22.09.1981 | |||

| Зернистый фильтр | 1978 |

|

SU674270A1 |

| SU 1496055 A1, 10.03.1997. | |||

Авторы

Даты

2008-02-20—Публикация

2006-05-29—Подача