(54) РУКАВООБРАЗОВАТЕЛЬ ДЛЯ УПАКОВКИ ПРОДУКТОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Рукавообразователь | 1975 |

|

SU556993A1 |

| Рукавообразователь | 1987 |

|

SU1479350A1 |

| РУКАВООБРАЗОВАТЕЛЬ | 2002 |

|

RU2233234C2 |

| Способ упаковки вязкого продукта в трехшовные герметичные пакеты из термопластичной полимерной пленки и упаковочно-фасовочная машина вертикального исполнения, реализующая способ | 2016 |

|

RU2631695C1 |

| УСТРОЙСТВО ФОРМИРОВАНИЯ РУЛОННОГО МАТЕРИАЛА В РУКАВ | 2005 |

|

RU2287460C1 |

| Устройство для формирования,наполнения и герметизации пакетов из термопластичной пленки | 1980 |

|

SU1431669A3 |

| Устройство для упаковки продуктов в пленку | 1972 |

|

SU442110A1 |

| Устройство для упаковывания предметов в термопластичную пленку | 1986 |

|

SU1344685A1 |

| Автомат для упаковки продукта в пленку | 1972 |

|

SU441202A1 |

| РУКАВООБРАЗОВАТЕЛЬ | 2003 |

|

RU2248918C2 |

I

Изобретение относится к фасовочноупаковочной технике и предназначено для упаковки продуктов в согнутую в продольном направлении оболочку.

Известен рукавообразователь для упаковки продуктов, содержащий формующую трубу со скощенным концом и направляющее приспособление. Края стенок формующей трубы расположены один на другом с зазором для прохода пленки и образования нахлеста 1.

Однако в этом рукавообразователе при повышении ироизводительности термопластичная лента из комбинированного материала типа полиэтилен-целлофана) испытывает неравномерное натяжение обеих ее слоев, что вызывает излом одного из краев пленки, на краях стенок формующей трубы, где происходит образование нахлеста материала, что приводит к нарушению качества сварочного щва, непроварку, браку, и, следовательно, понижает эффективность работы фасовочного автомата.

Цель изобретения - обеспечение равномерного натяжения слоев термопластичной ленты из комбинированного материала и улучщение качества сварного щва.

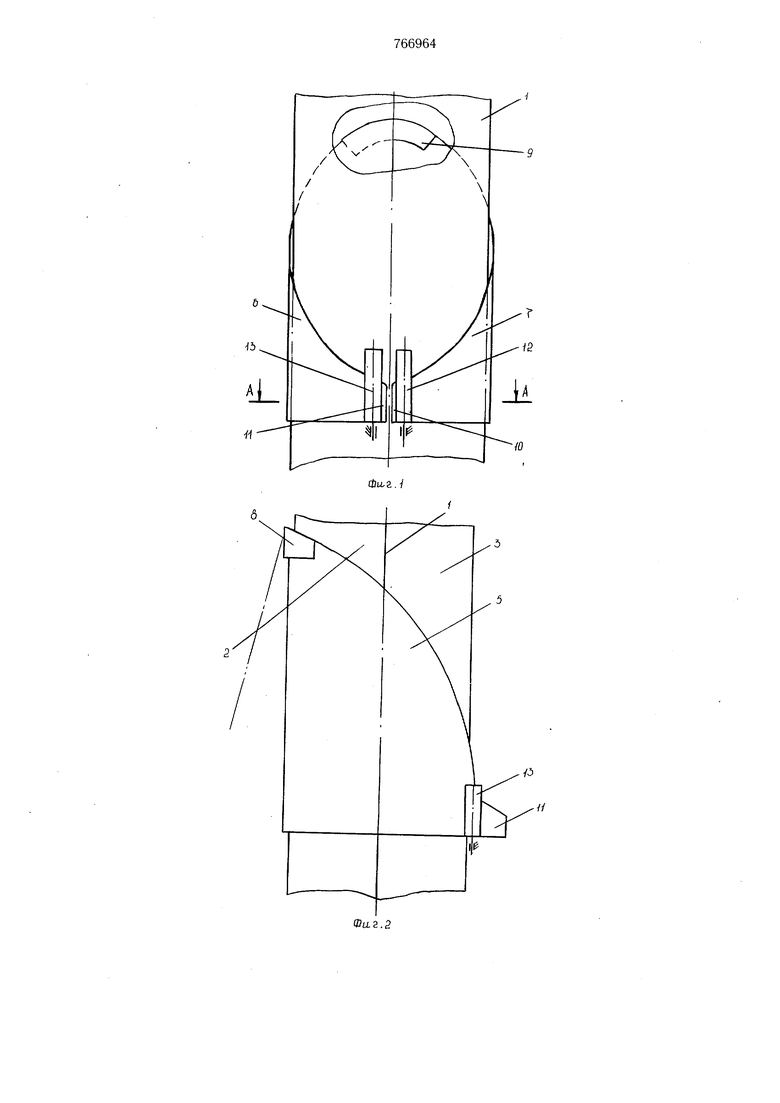

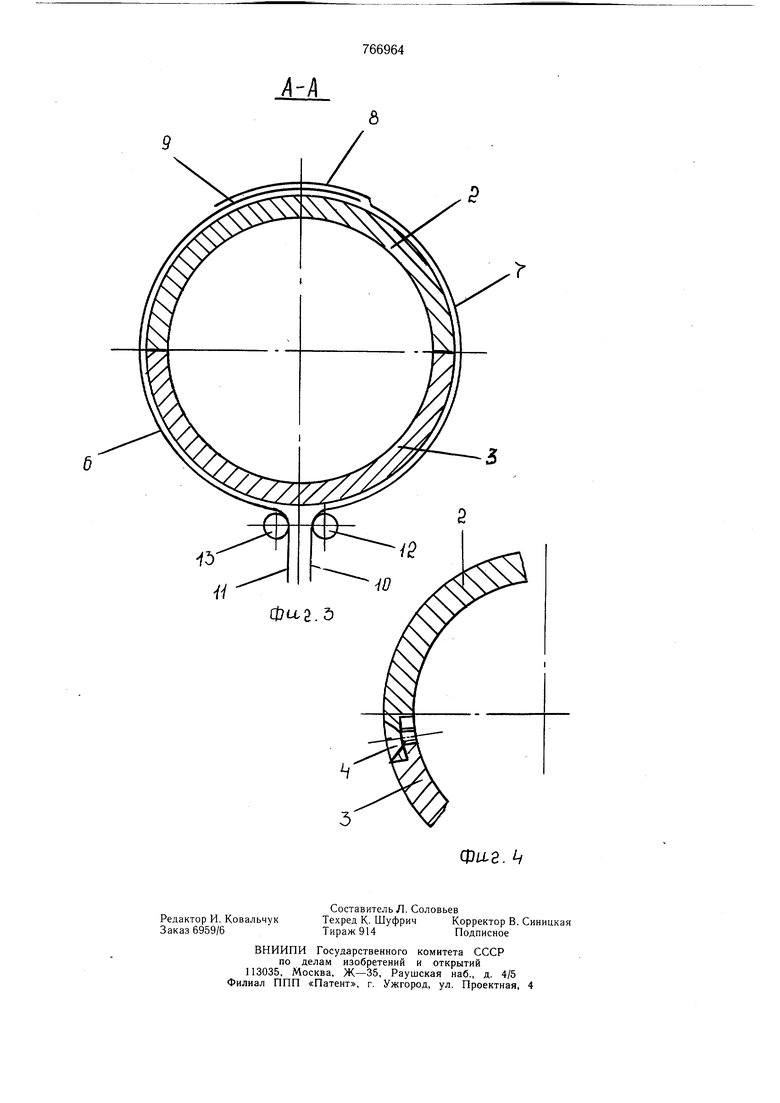

Указанная цель достигается тем, что нижние края направляющего приспособления отогнуты и расположены параллельJ но один другому, с внешней стороны которых установлены направляющие ролики, оси которых пapaЛv eльны оси формующей трубы, с зазором для прохода пленки. Кроме того, формующая труба и направляющее приспособление выполнены составными из двух половин.

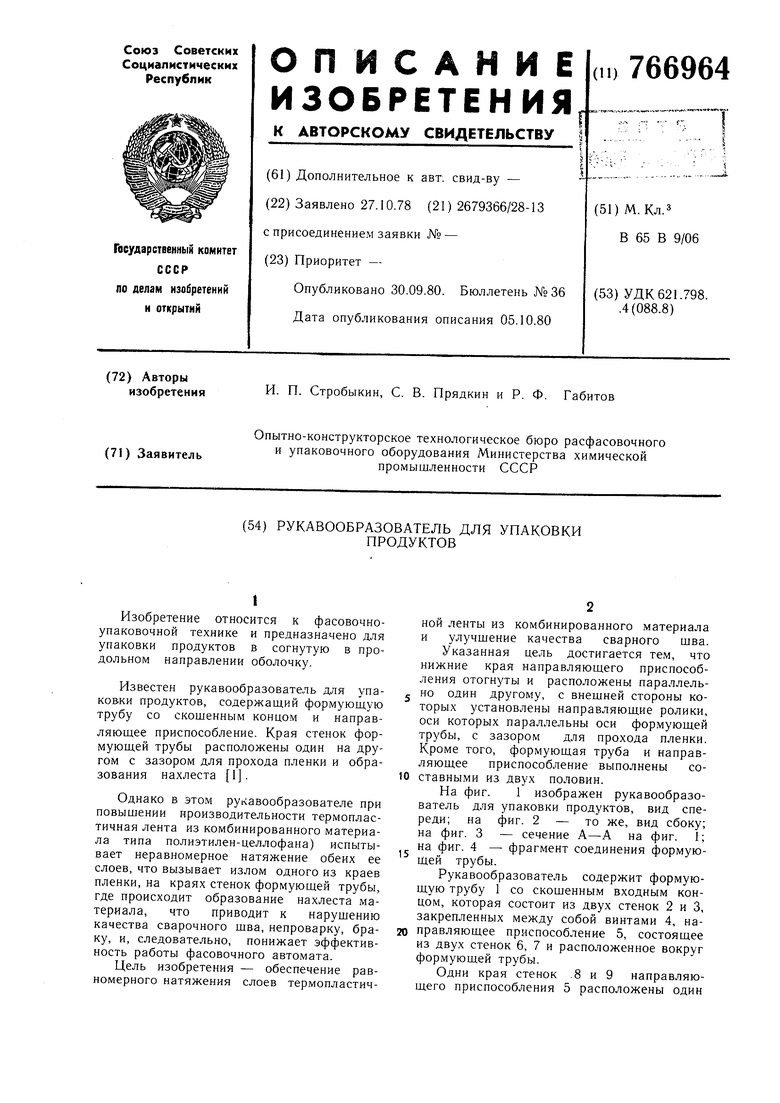

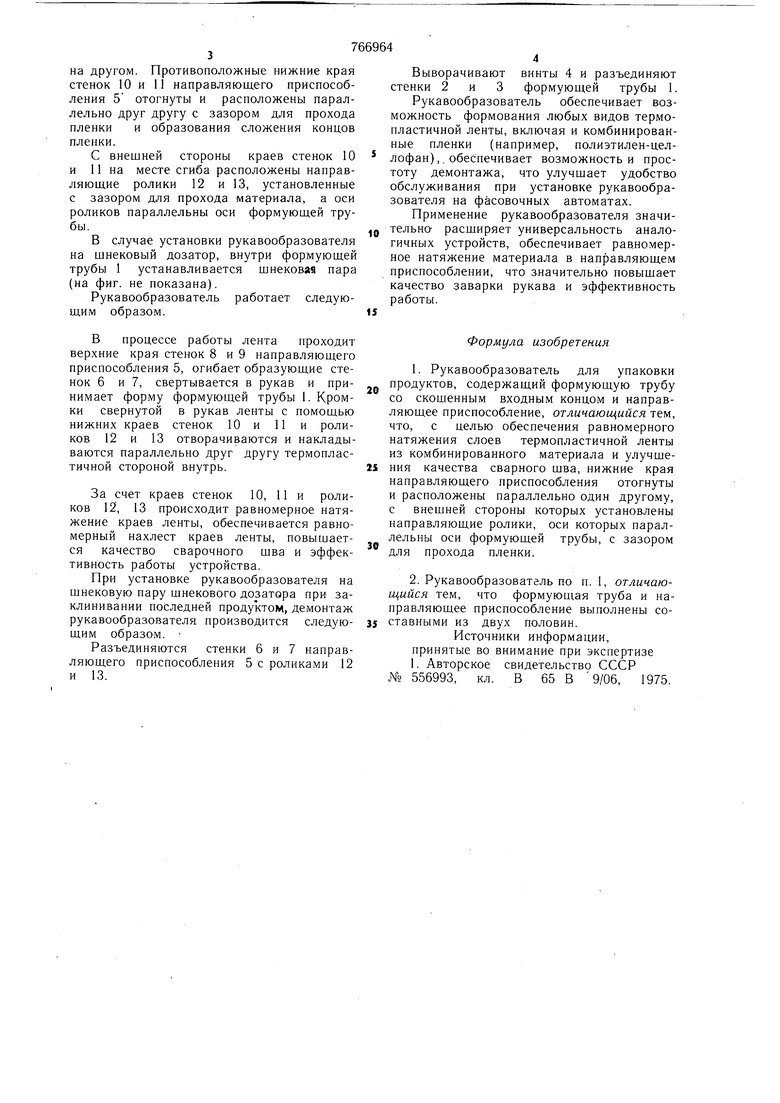

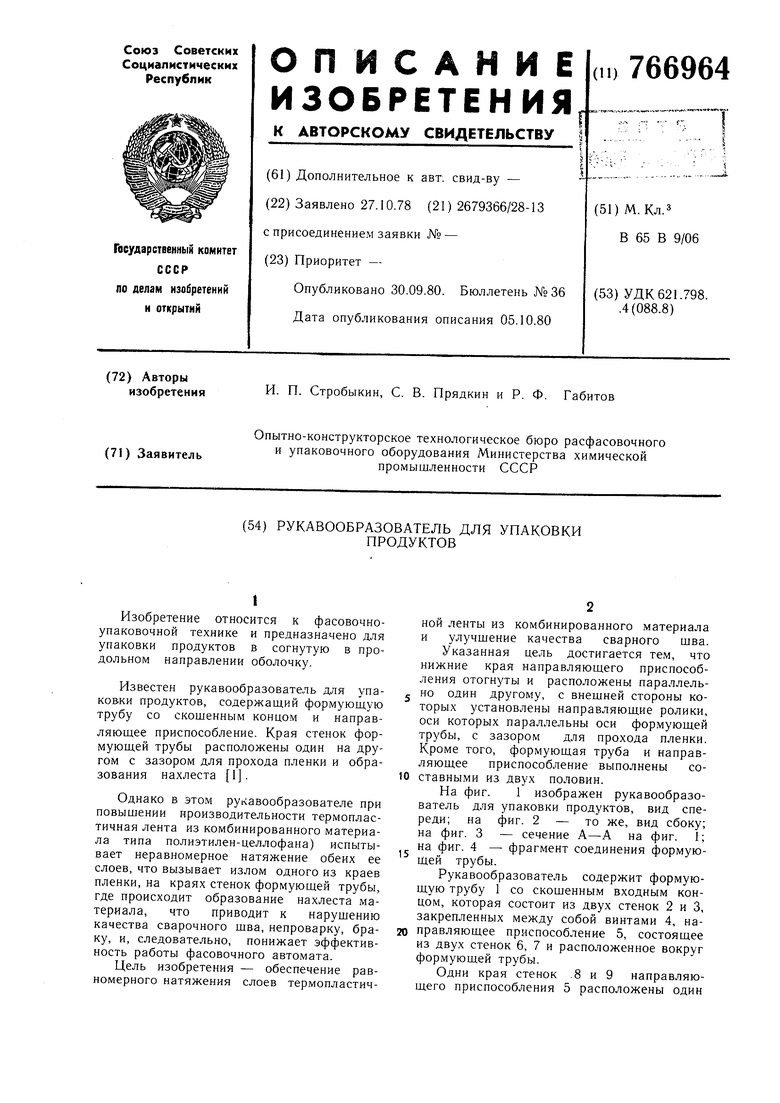

На фиг. 1 изображен рукавообразователь для упаковки продуктов, вид спереди; на фиг. 2 - то же, вид сбоку; на фиг. 3 - сечение А-А на фиг. 1; на фиг. 4 - фрагмент соединения формую15щей трубы.

Рукавообразователь содержит формующую трубу 1 со скощенным входным концом, которая состоит из двух стенок 2 и 3, закрепленных между собой винтами 4, направляющее приспособление 5, состоящее из двух стенок 6, 7 и расположенное вокруг формующей трубы.

Одни края стенок .8 и 9 направляющего приспособления 5 расположены один

на другом. Противоположные нижние края стенок 10 и 11 направляющего приспособления 5 отогнуты и расположены параллельно друг другу с зазором для прохода пленки и образования сложения концов пленки.

С внешней стороны краев стенок 10 и 11 на месте сгиба расположены направляющие ролики 12 и 13, установленные с зазором для прохода материала, а оси роликов параллельны оси формующей трубы.

В случае установки рукавообразователя на щнековый дозатор, внутри формующей трубы 1 устанавливается шнековаа пара (на фиг. не показана).

Рукавообразователь работает следующим образом.

В процессе работы лента проходит верхние края стенок 8 и 9 направляющего приспособления 5, огибает образующие стенок 6 и 7, свертывается в рукав и принимает форму формующей трубы 1. Кромки свернутой в рукав ленты с помощью нижних краев стенок 10 и 11 и роликов 12 и 13 отворачиваются и накладываются параллельно друг другу термопластичной стороной внутрь.

За счет краев стенок 10, 11 и роликов 12, 13 происходит равномерное натяжение краев ленты, обеспечивается равномерный нахлест краев ленты, повышается качество сварочного щва и эффективность работы устройства.

При установке рукавообразователя на шнековую пару щнекового дозатора при заклинивании последней продуктом, демонтаж рукавообразователя производится следующим образом.

Разъединяются стенки 6 и 7 направляющего приспособления 5 с роликами 12 и 13.

Выворачивают винты 4 и разъединяют стенки 2 и 3 формующей трубы 1.

Рукавообразователь обеспечивает возможность формования любых видов термопластичной ленты, включая и комбинированные пленки (например, полиэтилен-целлофан),, обеспечивает возможность и простоту демонтажа, что улучщает удобство обслуживания при установке рукавообразователя на фасовочных автоматах.

Применение рукавообразователя значительна расщиряет универсальность аналогичных устройств, обеспечивает равномерное натяжение материала в направляющем приспособлении, что значительно повыщает качество заварки рукава и эффективность работы.

Формула изобретения

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 556993, кл. В 65 В 9/06, 1975.

Авторы

Даты

1980-09-30—Публикация

1978-10-27—Подача