(54) СПОСОБ ПОЛУЧЕНИЯ ПОРОШКООБРАЗНЫХ ПОЛИУРЕТАШ{ОЧЕВИН

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2001 |

|

RU2220168C2 |

| Порошкообразная композиция | 1979 |

|

SU794044A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОПЛАСТИЧНЫХ ПОЛИУРЕТАНОВЫХ ЭЛАСТОМЕРОВ В ПОРОШКООБРАЗНОЙ ФОРМЕ | 1992 |

|

RU2031905C1 |

| ПРЕПРЕГИ И ПОЛУЧАЕМЫЕ ИЗ НИХ ФОРМОВАННЫЕ ИЗДЕЛИЯ | 2010 |

|

RU2540078C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2011 |

|

RU2478672C1 |

| Способ получения полиуретанмочевин | 1977 |

|

SU741799A3 |

| СОСТАВ ЭПОКСИПОЛИУРЕТАНОВОГО КОМПАУНДА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2013 |

|

RU2559442C2 |

| АДГЕЗИВ ДЛЯ ТЕКСТИЛЬНЫХ АРМИРУЮЩИХ ВСТАВОК И ПРИМЕНЕНИЕ УКАЗАННОГО АДГЕЗИВА | 2011 |

|

RU2564447C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИУРЕТАНМОЧЕВИНЫ В РАСТВОРЕ | 1991 |

|

SU1825504A3 |

| СШИВАЕМЫЕ ПОЛИУРЕТАНОВЫЕ ДИСПЕРСИИ | 2009 |

|

RU2527946C2 |

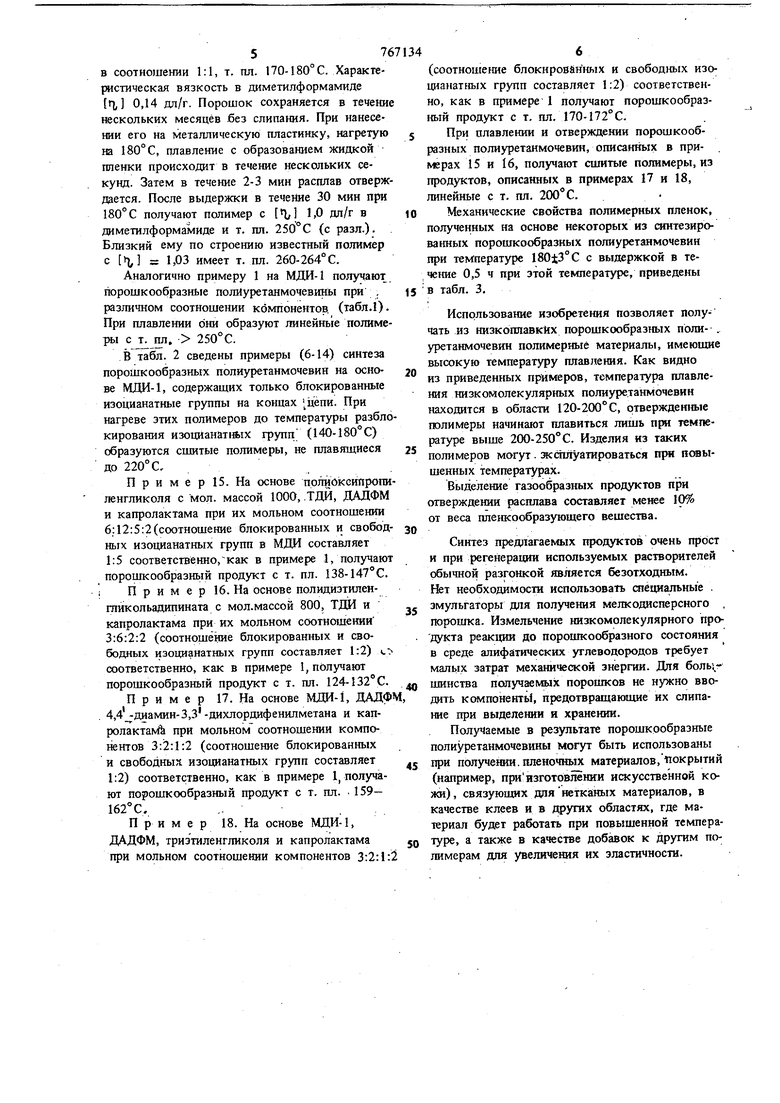

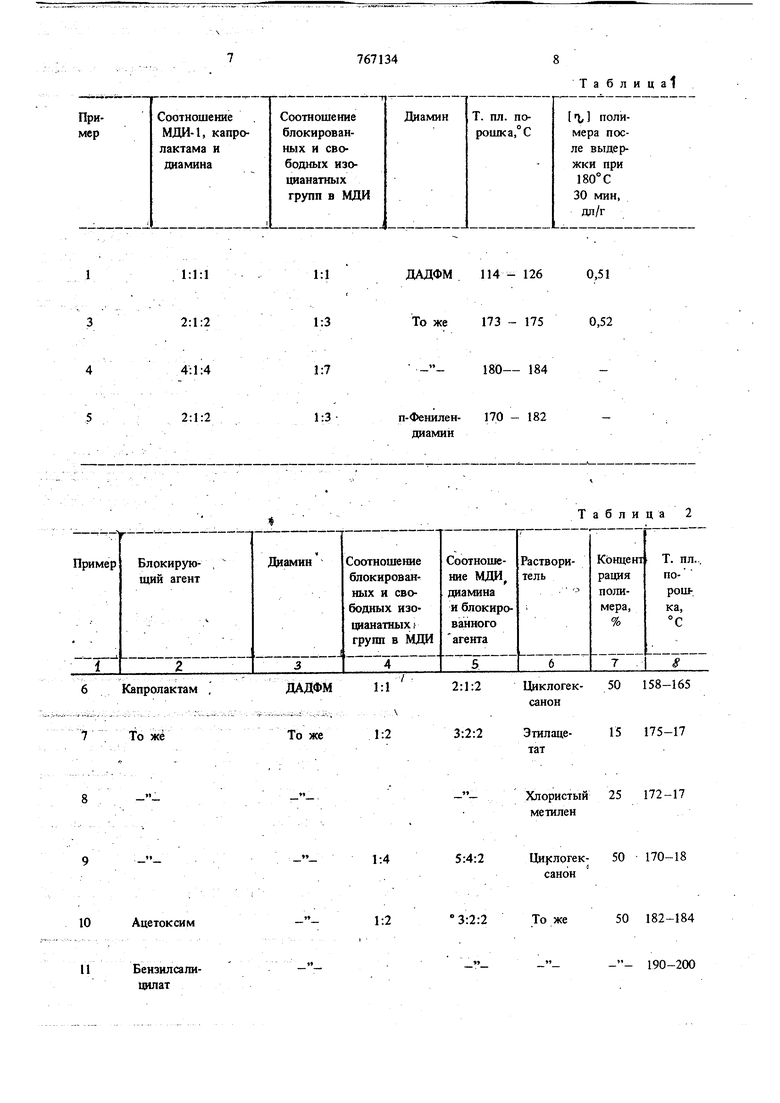

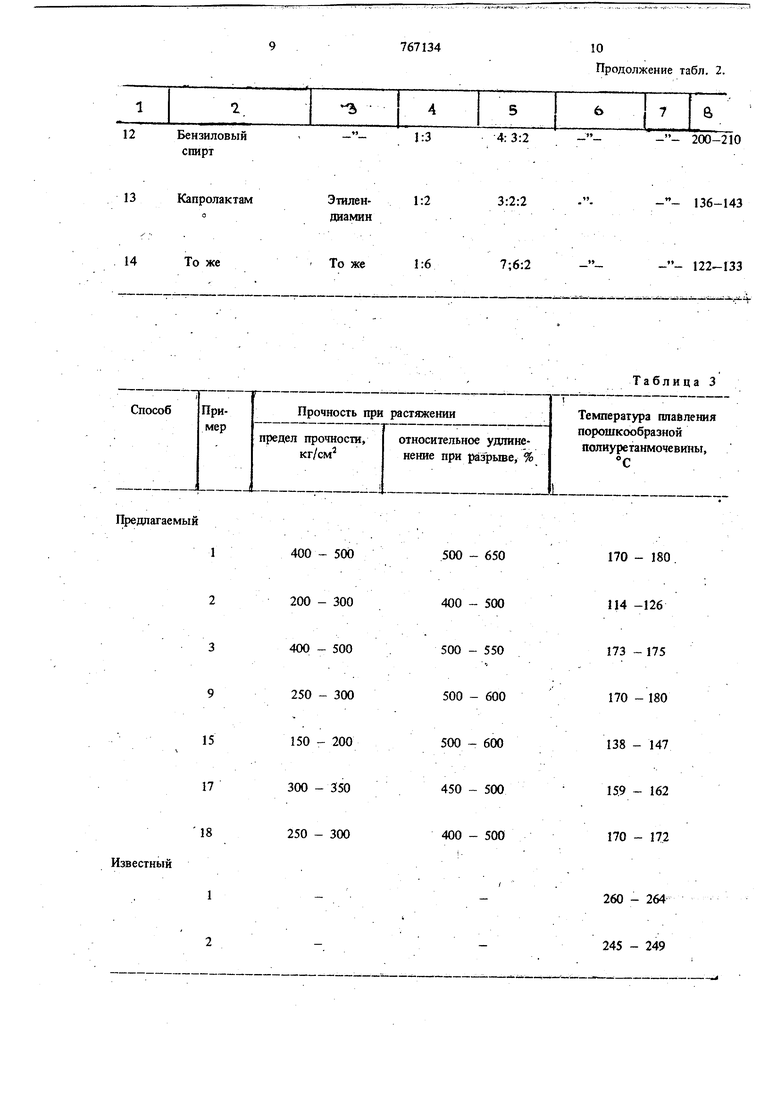

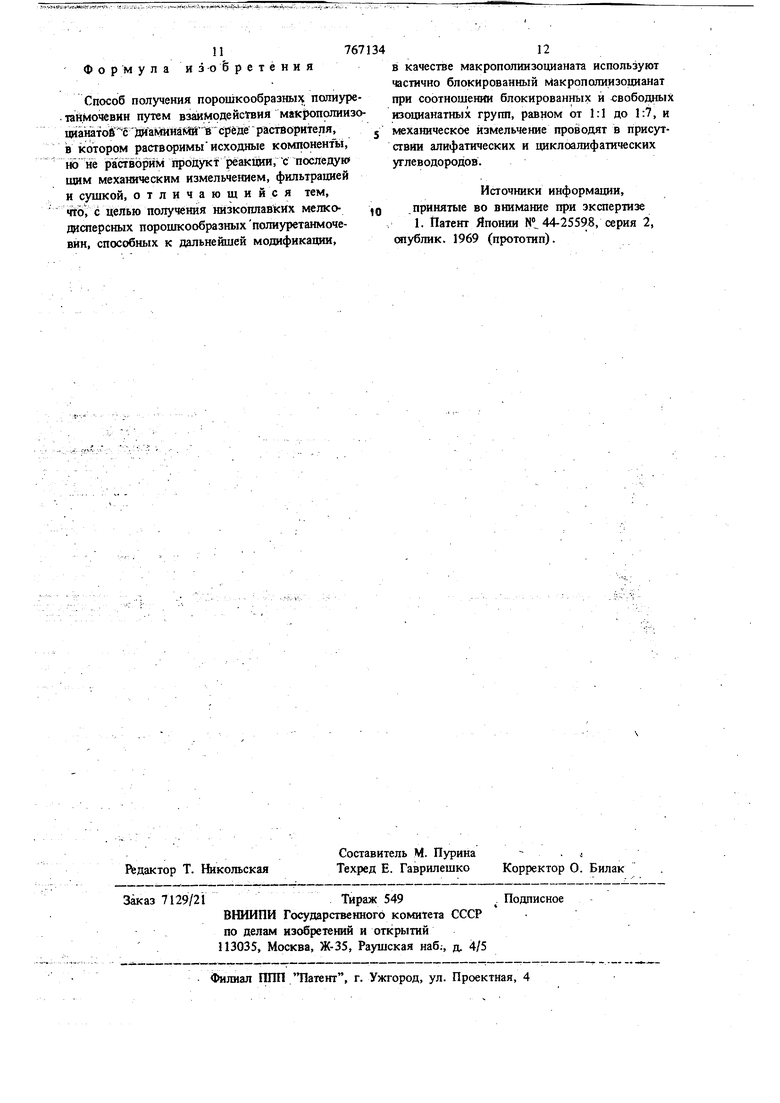

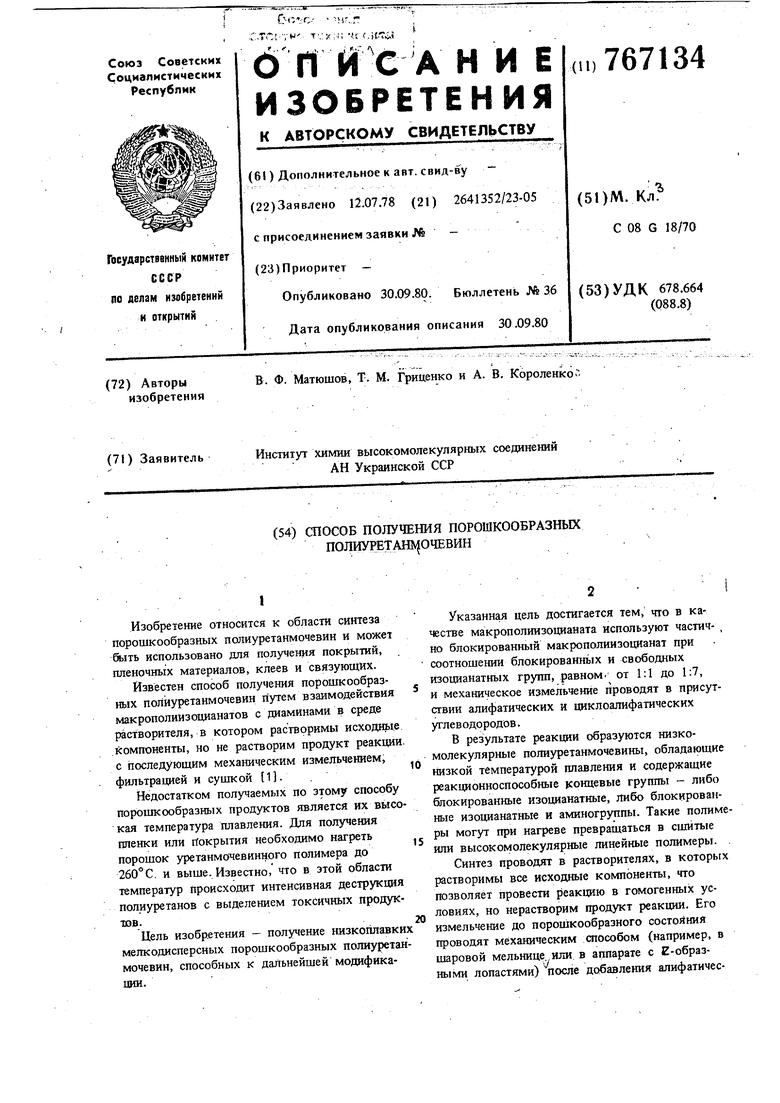

Изобретение относится к области синтеза порошкообразных полиуретанмочевин и может й)1ть использовано для получения покрытий, пленочных материалов, клеев и связующих. Известен способ получения порошкообразных полиуретанмочевин путем взаимодействия макрополиизоцианатов с диаминами в среде растворителя, в котором растворимы исходш 1е .Компоненты, но не растворим продукт реакции с последующим механическим измельчением, фильтрацией и суажой 1. Недостатком получаемых по зтому способу порошкообразных продуктов является их высо кая температура плавления. Для получения пленки или йокрытия необходимо нагреть порошок уретанмочевинного полимера до 260°С. и выше. Известно, что в этой области температур происходит интенсивная деструкция полиуретанов с выделением токсичных продуктов. Цель изобретения - получение ннзкоплавки мелкодисперсных порошкообразных полиуретан мочевин, способных к дальнейшей модафикацки. Указанная цель достигается тем, что в качестве макропопиизоцианата используют частично блокированный макрополиизоцианат при соотношении блокированнь1Х и свободных изоцианатных групп, равном, от 1:1 до 1:7, и механическое измельчение проводят в присутствии алифатических и циклоалифатических углеводородов. В результате реакции образуются низкомолекулярные полиуретанмочевины, обладающие низкой температурой плавления и содержащие реакционноспособные концевые группы - либо блокированные изоциаиатные, либо блокированные изоцианатные и аминогруппы. Такие полимеры могут при нагреве превращаться в сшитые или высокомолекулярные линейные полимеры. . Синтез проводят в растворителях, в которых растворимы все исходные компоненты, что позволяет провести реакцию в гомогенных условиях, но нерастворим продукт реакции. Его измельчение до порошкообразного состояния проводят механическим способом (например, в шаровой мельнице.или в аппарате с Е-образными лопастями) после добавления алифатичес37ких или циклоалифатнческих углеводородов. В результате измельчения получают взвесь порошка с размером частиц менее 300 мкм в смеси исходного растворителя и углеводородов Порошок отделяют фильтрованием и сушат. Без добавления алифатических или циклоалифа тических углеводородов получают крупнозернистый продукт с размером частиц от 0,5 мм и более. Исходными компонентами для получения полиуретанмочевин, согласно изобретению, являются олигомерные полиолы с числом гидро ксильных групп / 2 и мол. массой 400-6000, полиизоцианаты, содержащие изоцианатные группы в.количестве , полиамины с колиЧЕСТвом аминогрупп 2 и монофункциональные блокирующие агенты. В качестве олигомерных полиолов могут быть использованы сложные полиэфиры, получа емые поликонденсацией диолов с дикарбоновыми кислотами, полилактоны, простые полиэфиры (полиокситетраметиленгликоль, полиоксиэтиленполиоксипрогшленгликоли, смешанные и разветвленные полиэфиры, олигодиенполИолы и др. В качестве полииэоцианатов могут быть использованы ароматические, алифатические и циклоалифатические и диизоцианаты. (толуилендиизоцианат, дифенилметандиизоцианат, ксилиле диизоцианат, гексаметилендиизоцианат и др.), г продукты их взаимодействия с низкомолекулярными диолами, полиолами, диангидридами и другими подобньп ш соединениями. Йолиаминным компонентом могут являться алифатические и ароматические диамины {этилен-, гексаметилендиамин, 4,4 -диаминодифенилметан, 4,4-диаминодифенилоксид, 3,3 5ихлор-4,4 -диаминодафенилметан, бенэидин, пиперазин и др.), гидразин, дигидразиды дикар боновых кислот и другие соединения с NHjгруппами, их N-алк ил-, оксиалкил-, цианалкиль ные производные, а также их смеси. В смеси с диаминами в качестве удлинителей могут быть использованы также Диолы или попиолы для получения разветвленных продуктов. Блокирующими агентами могут .являться соединения с фенольными гидроксильными группами (фенол, крезол, эфиры оксибензойны кислот лактамы (капролактам, пирролидон), сжсимы, имидаэолы и другие подобные соединения. Для порошков, сплавляемых при повышенной температуре, могут быть использованы также первичные и вторичные алифатические спирты (бензиловый спирт, циклогексанол). Д снижения температуры разблокирования можно применять катализаторы, такие как третичные, амины, металлорганические соединения, соли карбоновых кислот и щелочных металлов и др. В качестве растворителей, в которых проводят синтез полиуретанмочевин, могут быть использованы сложные и простые эфиры (этилацетат, бутилацетат, тетрагидрофуран), кетоны (циклогексанон, ацетон, метилэтилкетонД хлорированные углеводороды (хлористый метилен дихлорэтан, хлорбензол), ароматические углеводороды (бензол, толу о л-ксилол) и другие аналогичные растворители, в которых раство- . римы исходные реагенты, но нерастворим продукт реакции. В этих растворителях происходит высаждение жестких блоковполиуретанмочевины, и раствор превращается в студень. Вследствие низкой молекулярной массы полимера механическая прочность этого студня очень низка и он легко измельчается даже при растирании. Однако для получения мелкодисперсного порошка необходимо добавлять алифатические или циклоалифатические углеводороды, такие как циклогексан,. гексан, гептан, октан и другие нормальные или изостроения углеводороды или цх смеси (петролейный эфир, уайт-спирит, сольвент-нафта и др.). Эти вещества являются осадителями гибких блоков полимера. Экстра- гируя растворитель из частиц измельченного студня, указанные углеводороды препятствуют :юс слипанию, что позволяет получать мелкодасперсный порошок. Пример. 1. Смешивают 95 г (0,1 моль) обезвоженного полиокситетраметиленгликоля (сушат 3 ч при 100°С в вакууме 1 мм рт. ст.) с мол.массой 950 и 34,8 г (0,2 моль) 2,4- -. толуилендиизоцианата (TjQtH). Смесь нагревают 1 ч при 80° С и получают макродиизоциан.ат с содержанием изоцйанатных групп 6,36%. (МДИ-1). К полученному продукту добавляют 3,77 г (0,033 моль) капролактама (предварительно очищен перегонкой в вакууме) и выдерживают 2,5 ч при 80° С. Получают макродиизоцианат с содержанием изоцйанатных групп 4,6-4,7%, у которого часть изоцйанатных групп экранирована капролактамом (МДИ-1К). Соотношение блокированных и свободных изоцйанатных групп составляет 1:5. Этот продукт разбавляют 120 мл циклогексанона и добавляют при перемешивании и охлаждении 19,8 г (0,1 моль) 4,4 -диаминодифенилметана (ДАДФМ). После перемешивания в течение нескольких часов щюдукт реакции загружают в шаровую мельницу, добавляют 200 мл октана и проводят измельчение в течение 2-3 ч. Образовавшуюся взвесь порошка отфильтровывают, промывают гексаном и сушат на воздухе. Порошок просеивается через сито с размером ячеек 300 мкм га 95%. (Порошки с-аналогичной дисперсностью далучены и в последующих примерах). Полученный таким образом порошкообразный низкомолекулярный полимер содержит концевые блсисированные изоцианатные и аминогруппы 57 в соотношении 1:1, т. пл. 170-180° С. Характеристическая вязкость в диметилформамиде fn, 0,14 дл/г. Порошок сохраняется в течени нескольких месяцев без слипания. При нанесении его на металлическую пластинку, нагретую на 180° С, плавление с образованием жидкой готенки происходит в течение нескольких секунд. Затем в течение 2-3 мин расплав отверж дается. После выдержки в течение 30 мин при 180°С получают полимер с 1,0 дп/г в диметилформамиде и т. пл. 250°С (с разл.). Близкий ему по строению известный полимер с 1,03 имеет т. пл. 260-264°С. Аналогично примеру 1 на МДИ-1 получают порошкообразные полиуретанмочевины при , различном соотношении компонентов, (табл.1). При плавлении они образуют линейные полиме ры с т. пл. 250°е. В табл. 2 сведены примеры (6-14) синтеза порошкообразных полиуретанмочевин на основе МДИ-1, содержащих только блокированные изоцианатные группы на концах . При нагреве этих полимеров до температуры разбло кирования изоцианат1й 1Х групп (140-180 С) образуются сшитые полимеры, не плавящиеся до 220°С, Пример15. На основе полиоксипропи ленгликоля с мол. массой 1000, .ТДИ, ДАДФМ и капролактама при их мольном соотношении 6:12:5:2(соотношение блокированных и свободных изоцианатных групп в МДИ составляет 1:5 соответственно,как в примере 1, получают порошкообразный продукт с т. пл. 138-147°С. Пример 16. На основе полидиэтиленгликопьадипината с мол.массой 800, TJOl и капролактама при их мольном соотношении 3:6:2:2 (соотнощёние блокированных и свободных иэоцианатных групп составляет 1:2) t соответственно, как в примере 1, получают порошкообразный продукт с т. пл. 124-132° С. Пример 17. На основе МДИ-1, ДАДФ 4,4 ;диамин-3,3-дихлордифенилметана и капролактаМЬ при мольном соотношении компонентов 3:2:1:2 (соотношение блокированных и свободных изощианатных групп составляет 1:2) соответственно, как в примере 1, получают порошкообразный продукт с т. пл. 159- 162С... Пример 18. На основе МДИ-1, ДАДФМ, триэтиленгликоля и капролактама при мольном соотношении компонентов 3:2:1:2 (соотноше1ше блокнровйнных и свободных изоцианатных групп составляет 1:2) соответственно, как в примере 1 получают порошкообразный продукт с т. пл. 170-172°С. При плавлении и отверждении порошкообразных полиуретанмочевин, описанных в примерах 15 и 16, получают сшитые полимеры, из продуктов, описанных в примерах 17 и 18, линейные с т. пл. 200° С. Механические свойства полимерных пленок, полученных на основе некоторых из синтезирова1шых порошкообразных попиуретанмочевин при температуре 180i3°C с выдержкой в течение 0,5 ч при этой температуре, приведены в табл. 3. Использование изобретения позволяет получать из низкоплавких порошкообразных поли- . уретанмочевин полимерные материалы, имеющие высокую температуру плав1 е1шя. Как видно из приведенных примеров, температура плавления низкомолекулярных полиуретанмочевин находится в области 120-200С, отвержденные полимеры начинают плавиться лишь при температуре выше 200-250° С. Изделия из таких полимеров могут. эксплуатироваться при повышенных температурах. Выделение газообразных продуктов при отверждении расплава составляет меже 10% от веса пленкообразующего вешества. Синтез предлагаемых продуктов очень прост и при регенерации используемых растворителей обычной разгонкой является безотходным. Нгт необходимости использовать шёциапьные . эмульгаторы для получения мелкодисперсного , порошка. Измельчение низкомолекулярного продукта реакции до порошкообразного состояния в среде алифатических углеводородов требует малых затрат механической энергии. Для боль шинства получаелшх порошков не нужно вводить компоненть, предотвращающие их слипание при выделении и хранении. Получаемые в результате порошкообразные полиуретанмочевины могут быть использованы при получении.пленочных материалов, юкрытий (например, приизготовданки искусственной кожи), связующих длятеткиных материалов, в качестве клеев и в других областях, где материал будет работать при повышенной температуре, а также в качестве добавок к другим полимерам для увеличения их эластичности.

1:1:1

1:1

1:3

2:1:2

1:7

4:1:4

2:1:2

1:3 ДАДФМ1:1 6 Капролактам 7То же

ЮАцетоксим

БеизилсалиПиилат

Таблица1

ДАДФМ . 114 1260,51

То же 173 - 1750,52

180- 184

п-Фенилен- 170 - 182 диамин

Таблица 2

Хлористый 25 172-17 ме тилей

5:4:2Ци1 логек- 50 170-18

санон

50 182-184

3:2:2То же

190-200 2:1:2Циклогек- 50 158-165 3:2:2Этилаце-15 175-17

Предлагаемый

400 - 500

200 - 300

400 - 500

250 - 300

150 - 200

15

300 - 350

17

250 - 300

18

Известный

Таблица 3

170 - 180 .

650 114 -126

500

173 - 175

550 170 - 180

600 138 - 147

600 159 - 162

500 170 - 172

500

260 - 264

245 - 249

1176713412

Формупаизо&ретёнияв качестве макрополиизоцианата используют

Способ получения порошкообразных полиуре-при соотношении блокированных и ;вободных

. тай.Мочевии путем взаимодействия макропрлиизо-изоцианатных групп, равном от 1:1 до 1:7, и

циагато1б сдиаЩшШ18среде растворителя, механическое измельчение проводят в присутв котором pacTBcqJHMMисходные компонен™,ствии алифатических и циклоалифагических

ий не рШворШ продукт реакщш,с последук углеводородов, щам механическим измельчением, фильтрацией

и сушкой, отличающийся тем,Источники информации,

4tb, с целью получения иизкоплавких мелко- д принятые во внимание при экспертизе дисперсных порошкообразныхполиуретанмоче-1. Патент Японии № 44-25598, серия 2,

ВИИ, способных к дальнейшей модификации,отублик. 1969 (прототип).

частично блокированный макрополиизоцианат

Авторы

Даты

1980-09-30—Публикация

1978-07-12—Подача