УкШ асйныё нёдЬстатки ограничивают применение известного способа при очистке наружных поверхностей нагрева конвективной шахты котлов, сжигающих, например, сернистый маЗут., .

Цель изобретения - повыгоение эффективности и снижение стоимости очисгки наружных конвективных поЙерхностей нагрева, осеобенно при сжигании сернистых мазутов, от твердых трудноудаляемых отложений золы.

Для этого в качестве рабочего агента применяют распыленную техническую воду с температурой 70100 0, причем, очищаемую поверхность: нагревают в пределах 150-350 С.

Известно устройство для очистки, содержащее трубопровод с соплами 3 .

С помощью известного устройства нельзя эффективно осуществлять предлагаемый способ очистки, поскольку оно не обеспечивает эффективного распыливания рабочего агента и не способствует быстрому очищению поверхности.

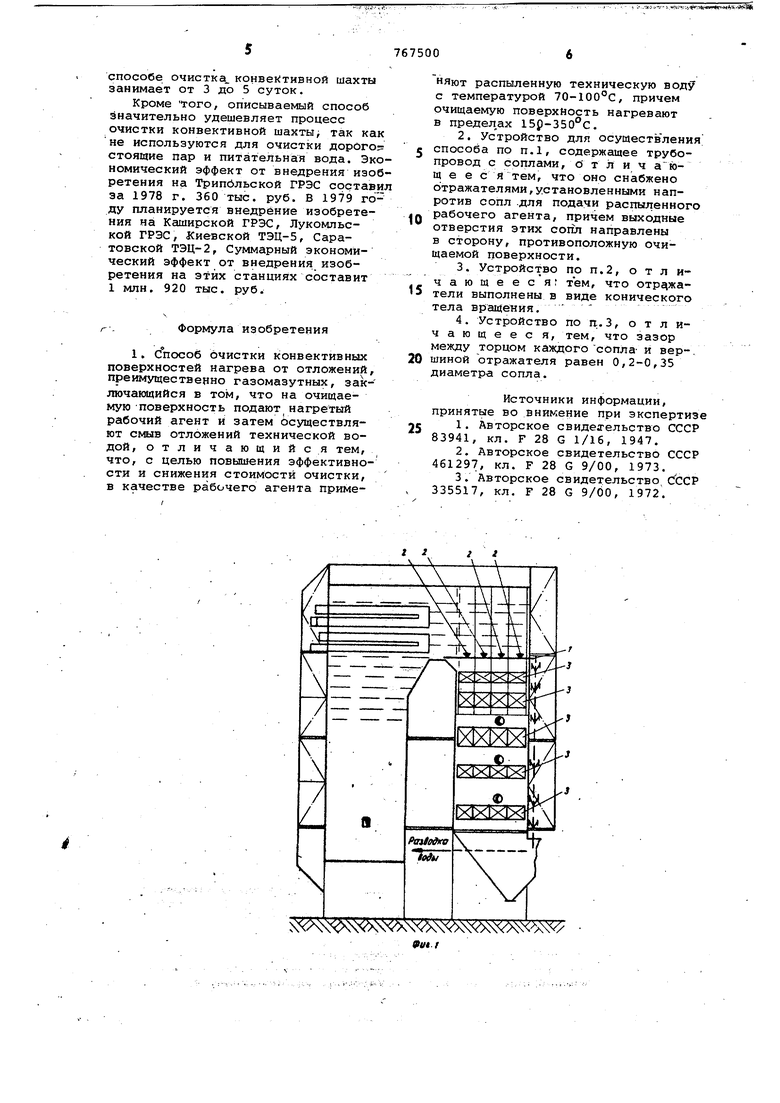

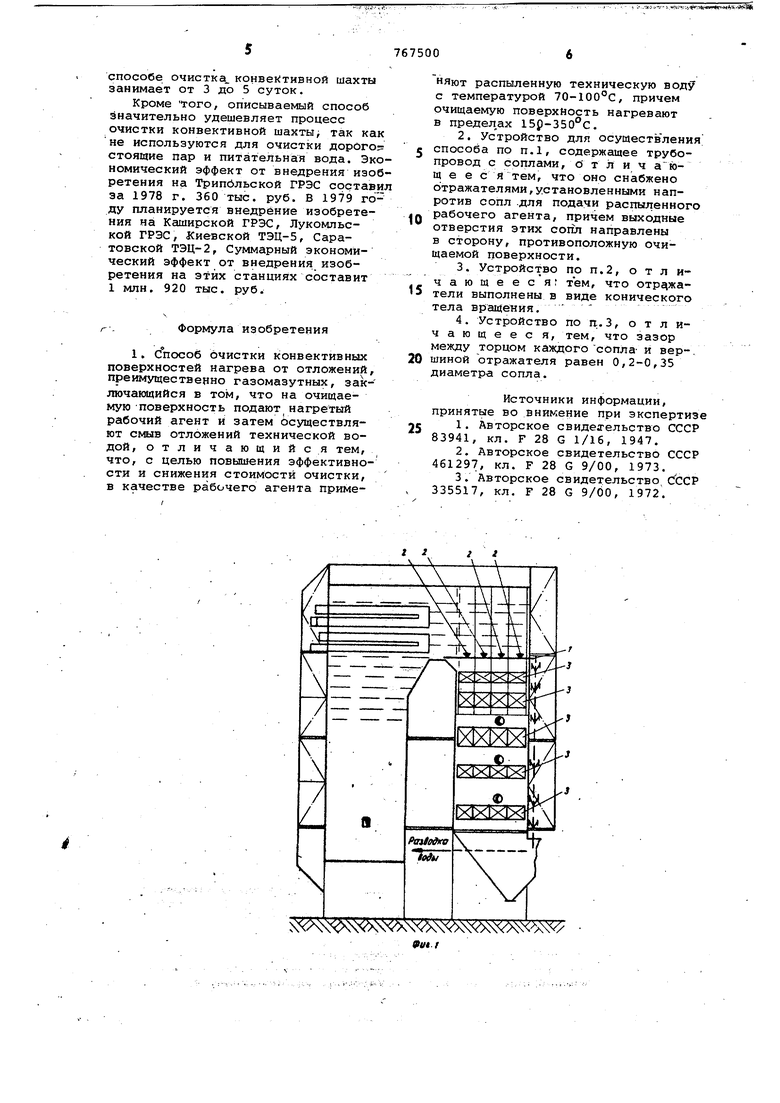

Цель изобретения - осуществление способа очистки, для чего устройство снабжено Чэтражателями, установленньлМй напротив соплдля подачи распыленного рабочего агента, причем выходные отверстия этих сопл направЛёйы в сторону, противоположную очищаемой поверхности.. При Этом отражателя выполнены в виде конического тела вращения, а зазор между торцом каждого сопла и вершиной отражателя, равен О,2-0, 35 диаметра сопла. . - .

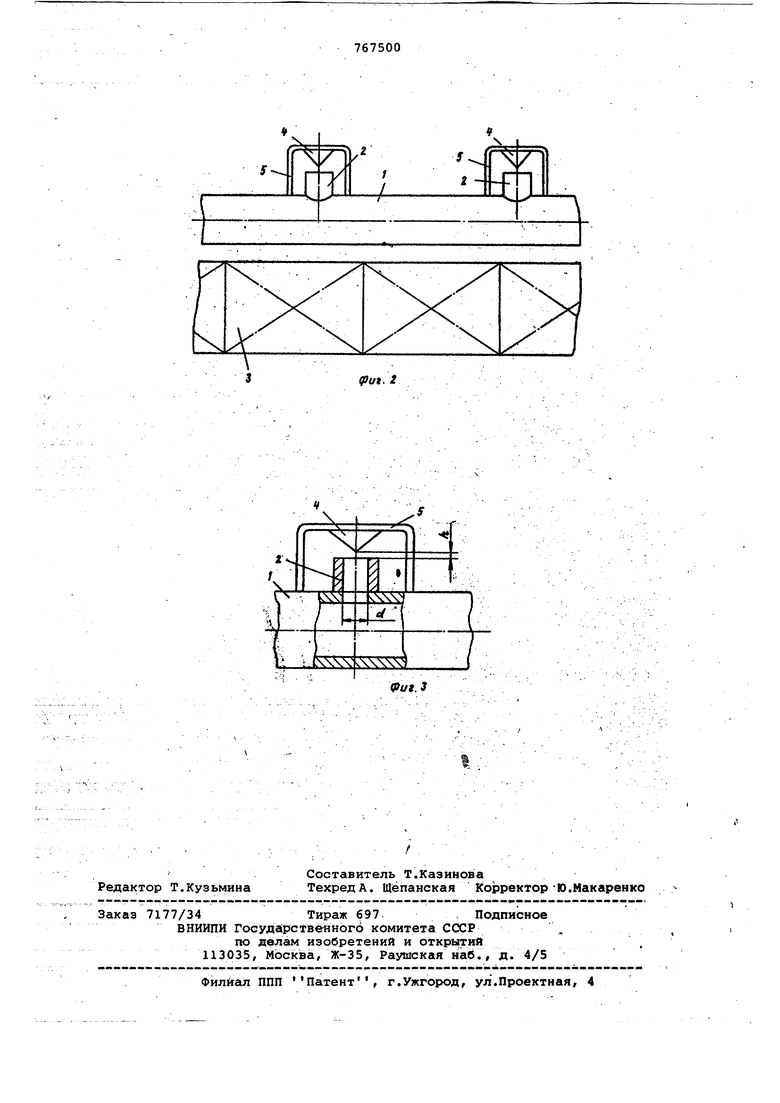

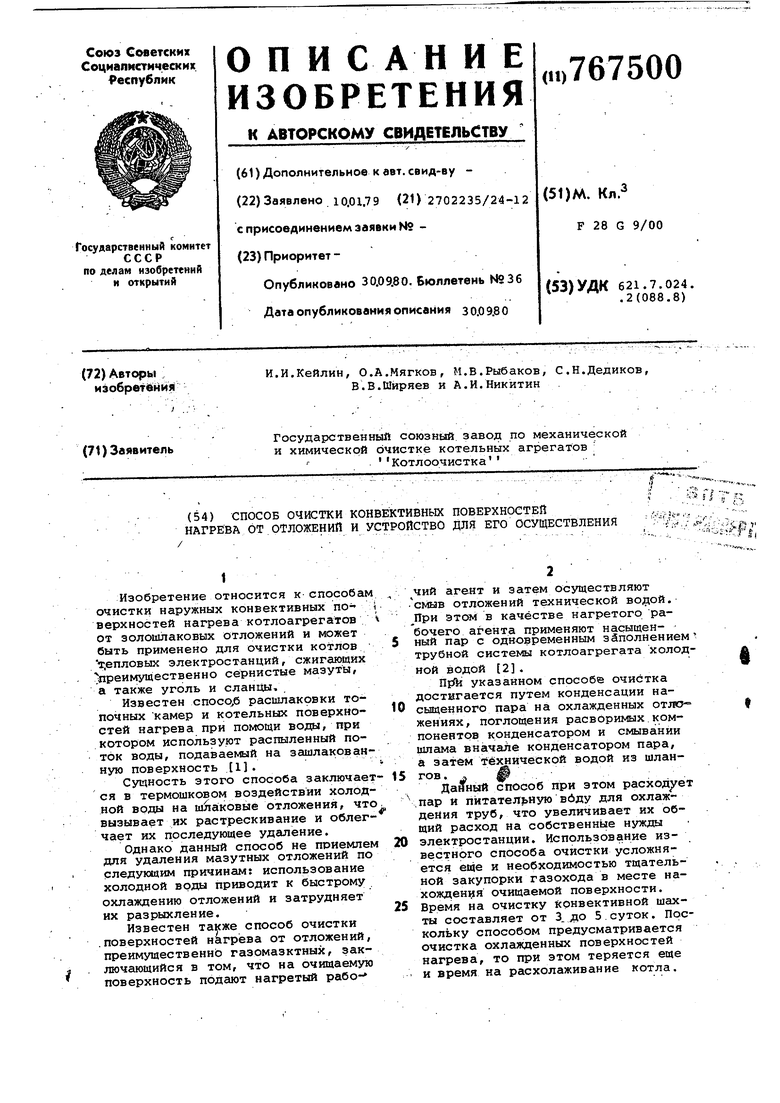

На фиг.1 1 зображена схема размещенйя устройства для очистки в конвектив юй шахте; на фиг.2 устройство для осуществления способ1г на фиг.З - сопло с отражателем.

Устройство содержит трубопровод 1 с соплами 2, размещенныгш на расTOfinnit от очищаемой поверхности 3. Устройство снабжено отражателями 4, установленными на трубопроводе 1 посредством кронштейнов 5 с зазором относительно торцов сопл 2. Отражатели 4 выполнены в виде койи 1ёс кЬго тела вращения, обращенного %ер шиной к торцу сопл 2. Сопла 2 напр айлены в сторону противоположную очищаемой поверхности 3. Зазор между торцом сопла 2 и вершиной отражатея 4 равен 0,2-0,35 диаметра сопла.

Способ, выполняер й с помощью описанного устройства, заключается в следующем.

Гбрячиее-,золошла,ковые ртложения. брабатываются горячей технической водой ИЗ распыливающих устройств епосредственно в конвективной шахе котла с последующим смывом 6савшйхся бтлбжен йй в одой из iun ан-. ; Рбв . Пр й этом происходит послё-

довательное превращение распыленной воды в пар нф горячих отложениях и разрыхление отложений. В гозохо- . де создается паровая баня, которая способствует разрьклению отложений и их удалению с поверхностей нагре- 5 ва.

Процесс очист ки проводят в две стадии. На первом,этапе в целях ,-разрыхления золошлаковых отложений,

0 после останова котла и его расхолаживания до температуры очищаемой . .поверхности - З50с или нагрева очищаемой поверхности до названной температуры сверху на поверхности .;

f нагрева, находящиеся в конвективной шахте, подают горячую техническую воду (70-100с) , распыленную посредством устройства для осуществления способа.

При этом расцыливание технической воды обеспечивает создание водяного тумана равномерно по всей - площади отложений. Это достигается в.еличиной зазора между торцом сопла и вершиной отражателя в соотношении 0,2-0,35 к диаметру сопла. Верхний предел температуры - 350 С выбран во избежание теплового шока при попадании воды на горячие трубы, а температуру воды выбирают

0 70-100 с для обеспечения оптимальной продолжительности воздействия образуемого пара на отложения. Оптимальная продолжительность отпарийания, установленная опытным пуе тем, составила около 10 ч.

0 Промывку - отпаривание ведут до тех пор, пока температура в конвективной шахте не снизится до 150с. все время, пока проводится промывка - отпаривание, дымососы должны

быть отключены. Ниже температуры 150С отпаривание отложений происходить не будет.

На втором этапе, после достижения 5 температуры в котле ниже 150с : включают дымососы и докивают поверхности нагрева технической водой,, нагретой до 40-50 С из шлангов.

В проДёЬсё обработки ЗолошлайоQ вые отложения nocTeheiiHO разрыхляются и раЭйййагоТся. Шлам см ается водой. При этом способе очиотки во время обработки горячих поверхностей нагрева распылённой технической водой до 95% отложения удаляются. Оставшиеся отложения доочищают рабочие-котлочисты водой из шлангов.

Предлагаемый.способ значительно упрощает и сокращает время очистки конвективной шахты. Так при провёдении очистки по данному способу бригада из пяти человек провела полную очистку, включая домывку из шлангов, кртла производительностью 950 т/ч. за 23 ч. с затратой 70 человеко/ч., тогда как йрй паровом

способе очистка, конвективной шахты занимает от 3 до 5 суток,

Кроме ТОГО, описываемый способ значительно удешевляет процесс очистки конвективной шахты; так как не используются для очистки дорйгог стоящие пар и питательная вода. Экономический эффект от внедрения изобретения на Трипбльской ГРЭС составил за 1978 г. 360 тыс. руб. В 1979 году планируется внедр1эние изобретения на Каширской ГРЭС, Лукомпьской ГРЭС, Киевской ТЭЦ-5, Саратовской ТЭЦ-2, Суммарный зкономический эффект от внедрения изобретения на этих станциях составит 1 млн. 920 тыс. руб.

Формула изобретения

1. сЪособ очистки конвективных поверхностей нагрева от отложений, преимущественно газомазутных, заключающийся в том, что на очищаемую -поверхность подают нагретый рабочий агент и затем осуществляют смыв отложений технической водой, отличающийся тем, что, с целью повышения эффективности и снижения стоимости очистки, в качестве рабочего агента применяют распыленную техническую воду с температурой 70-100°С, причем очищаемую поверхность нагревают в предел ах 15р-350°С.

2.Устройство для осуществления 5 способа по п.1, содержащее трубопровод с соплами, о т л и ч е е с я тем, что оно снабжено отражателями,установленными напротив сопл .для подачи распыленного рабочего агента, причем выходные

0 отверстия этих сопл направлены в сторону, противоположную очищаемой поверхности.

3.Устройство по п.2, о т л ичающееся тем, что тели выполнены в виде конического тела вращения.

4.Устройство по п.. 3, о т л ичающееся, тем, что зазор между торцом каждого сопла- и вер-.

0 шиной отражателя равен 0,2-0,35 диаметра сопла.

Источники информации, принятые во вникение при экспертизе 5 Авторское свидетельство СССР 83941, кл. F 28 G 1/16, 1947.

2.Авторское свидетельство СССР 461297, кл. F 28 G 9/00, 1973.

3.Авторское свидетельство ctCP 335517, кл. F 28 G 9/00, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки конвективных поверхностей нагрева от отложений | 1980 |

|

SU943522A2 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ТОПЛИВ | 1996 |

|

RU2117687C1 |

| Способ химической очистки наружнойпОВЕРХНОСТи НАгРЕВА КОТлОАгРЕгАТА | 1977 |

|

SU815454A1 |

| СПОСОБ УДАЛЕНИЯ ТВЕРДЫХ ШЛАКОВ ИЗ УГОЛЬНОГО КОТЛА И ИЗВЛЕЧЕНИЯ ИЗ НИХ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2453769C1 |

| ПНЕВМОИМПУЛЬСНАЯ УСТАНОВКА | 2000 |

|

RU2194938C2 |

| Устройство для очистки поверхностей нагрева котельного агрегата | 1980 |

|

SU962745A1 |

| УСТРОЙСТВО ОЧИСТКИ ПОВЕРХНОСТЕЙ НАГРЕВА КОТЛОВ ОТ ЗОЛОВЫХ И ШЛАКОВЫХ ОТЛОЖЕНИЙ | 2010 |

|

RU2443962C1 |

| СПОСОБ НАГРЕВА РАБОЧЕГО АГЕНТА В ТРУБНОМ КОТЛЕ | 1998 |

|

RU2133405C1 |

| Устройство для очистки регенеративного вращающегося воздухоподогревателя | 1971 |

|

SU444048A1 |

| Котельный агрегат | 1983 |

|

SU1124158A1 |

9ut I

Авторы

Даты

1980-09-30—Публикация

1979-01-10—Подача