(54)

СПОСОБ ПРИСОЕДИНЕНИЯ ТОКОСЪЕМА К ЭЛЕКТРОДУ

ТВЕРДОФАЗНОГО ХИМИЧЕСКОГО ИСТОЧНИКА ТОКА

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИОННЫЙ НАНОМАТЕРИАЛ ДЛЯ ХИМИЧЕСКИХ ИСТОЧНИКОВ ТОКА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2013 |

|

RU2536649C1 |

| Способ сборки анода химического источника тока | 1990 |

|

SU1788533A1 |

| ЭЛЕКТРОПРОВОДНЫЙ КОМПОЗИЦИОННЫЙ УГЛЕРОДСОДЕРЖАЩИЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2398312C2 |

| ХИМИЧЕСКИЙ ИСТОЧНИК ТОКА СИСТЕМЫ ДИОКСИД МАРГАНЦА - ЛИТИЙ | 2004 |

|

RU2293401C2 |

| Способ нанесения токоподводящих шинок на токопроводящую поверхность полимерного стекла | 2018 |

|

RU2687999C1 |

| КАТОДНЫЙ МАТЕРИАЛ ДЛЯ ЛИТИЕВОГО ИСТОЧНИКА ТОКА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2187177C2 |

| МНОГОСЛОЙНАЯ ТОКОПРОВОДЯЩАЯ МАТРИЦА ДЛЯ ТОКОПРИЕМНИКОВ БАТАРЕЙ | 2010 |

|

RU2558942C2 |

| СЕПАРАТОР ДЛЯ ХИМИЧЕСКОГО ИСТОЧНИКА ТОКА | 1996 |

|

RU2100877C1 |

| ХИМИЧЕСКИЙ ИСТОЧНИК ТОКА СИСТЕМЫ ДИОКСИД МАРГАНЦА - ЛИТИЙ | 2001 |

|

RU2195051C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОГО МНОГОСЛОЙНОГО ТРЕХМЕРНОГО КОМПОЗИТНОГО МАТЕРИАЛА ДЛЯ ОТРИЦАТЕЛЬНОГО ЭЛЕКТРОДА ЛИТИЙ-ИОННОЙ БАТАРЕИ, КОМПОЗИТНЫЙ МАТЕРИАЛ, ОТРИЦАТЕЛЬНЫЙ ЭЛЕКТРОД И ЛИТИЙ-ИОННАЯ БАТАРЕЯ | 2011 |

|

RU2459319C1 |

Изобретение относится к химическим источникам тока, в частности к способам коммутации твердофазных источников тока. Обеспечение постоянного электрического контакта в твердофазных исто чниках тока между токосъемом и электродом, а также более полное использование электроактивных материалов зависит от равномерного электрического контакта по всей илощади электрода, т. е. от спр соба присоединения токосъема к э,лектроду. Известно техническое решение, касающееся соединения элементов с твердым электролитом, путем поджатия через гофрированные диски (пружины, работающие на сжатие), которые выпол няют роль токосъемников {I . Известен также способ присоединения токосъема к электроду в элементе представляющем собой трехслойную таб летку, заключающийся в прит1рессовани никелевой сетки к электроду . Однако эти способы не позволяют получить надежного электрического ко такта, так как в процессе разряда трехфазного источника трка из-за ма .сопереноса активного материала элек трода происходят объемные изменения отдельных его частей, что приводит к нарушению равномерного электрического контакта между разноименными материалаьад (например, между электродом и припрессованным к нему токосъемом) вследствие чего снижается коэффициент использования активных материалов и, соответственно, удельные электрические характеристики источника тока. Кроме того, осуществление элёктричес.кого контакта через пружинные поджимающие устройства различней конструкции приводит к увеличению габаритов источника тока. Известен способ присоединения токосъема к электроду твёрдофазного химического источника тока (ХИТ), наиболее близкий к прехцзагаемому по технической сущности и Достигаемому результату, путем склеивания токосъема и электрода клеем, представляющим собой смесь клекяцего связующего И углерод ного токопроводящего материала 3. Однако, такой способ не обеспечивает равномерного распределения токопроводящего материгша по всей площгщи склеиваемой поверхности, вследствие чего по мере разряда ХИТ происходит увеличение пер хъдного сопротивления-,

3

Цель изобретения - увеличение надежности электрического контакта.и удельных электрических характеристик твердофазного источника тока.

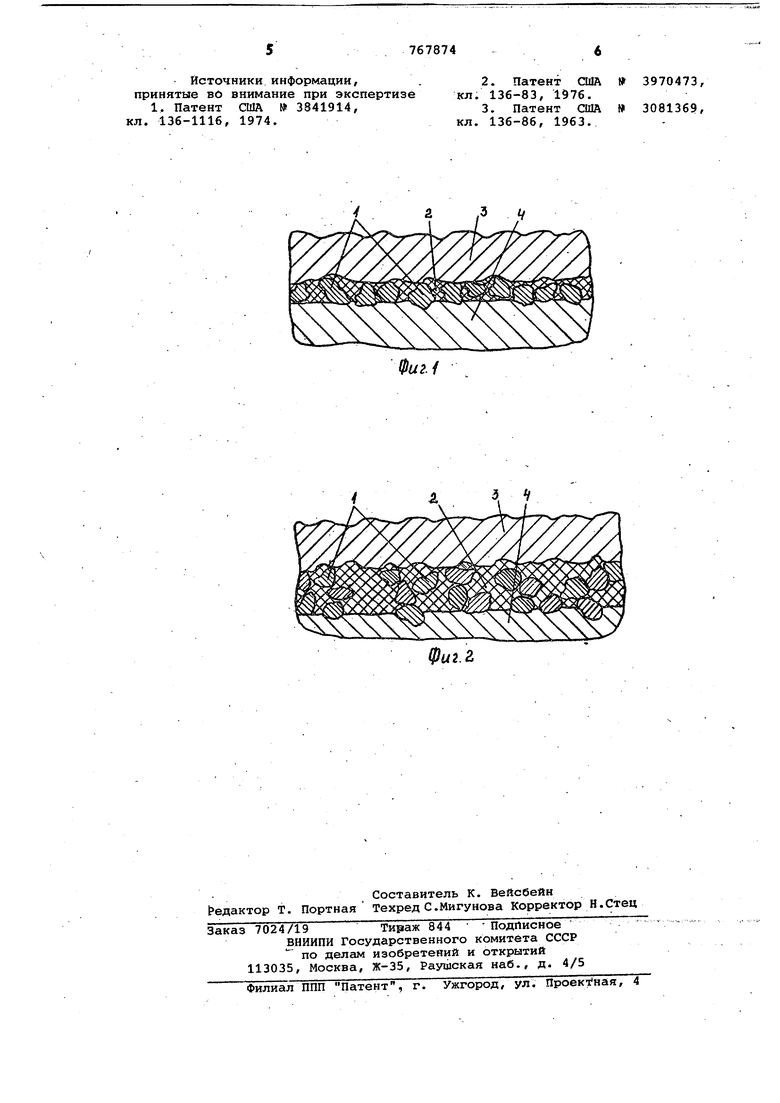

Поставленная цель достигается тем, что на поверхность токосъёма и электрода наносят клеющий слой и на одну из поверхностей напьшяют токопроводящий материал, соотношение размера частиц Которого к суммарной толщине клеющих слоев составляет (2:1)- (1:1).

Предлагаемый способ присоединения токосъема к электроду в отличие от

известного создает токопроводящий слой , толщина, которого определяется

средним размером частиц токопроводяи его материала, (напримерг порошка вольфрама , хорошо внедряющёгббя в обе склеиваемые поверхности) и обеспечивает (после отверждения смо.лы) надежный и равномерный электрический контакт по всей поверхности электрода в течение всего времени работы и хранения источника тока. Это приводит к более полному и равномерному срабатыванию электродов причем коэффициент использования электроактивных масс электрода увеличивается на 30-40%, а удельные электричес. кие характеристики твердофазных источников тока н 15-25%.

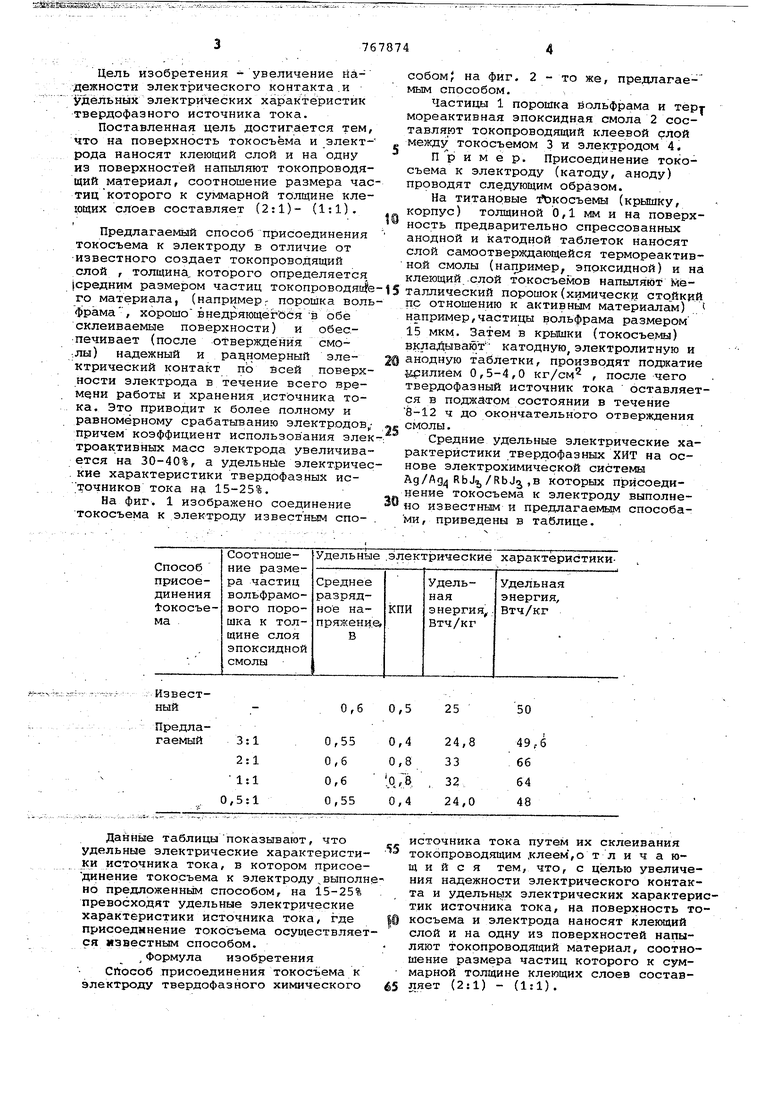

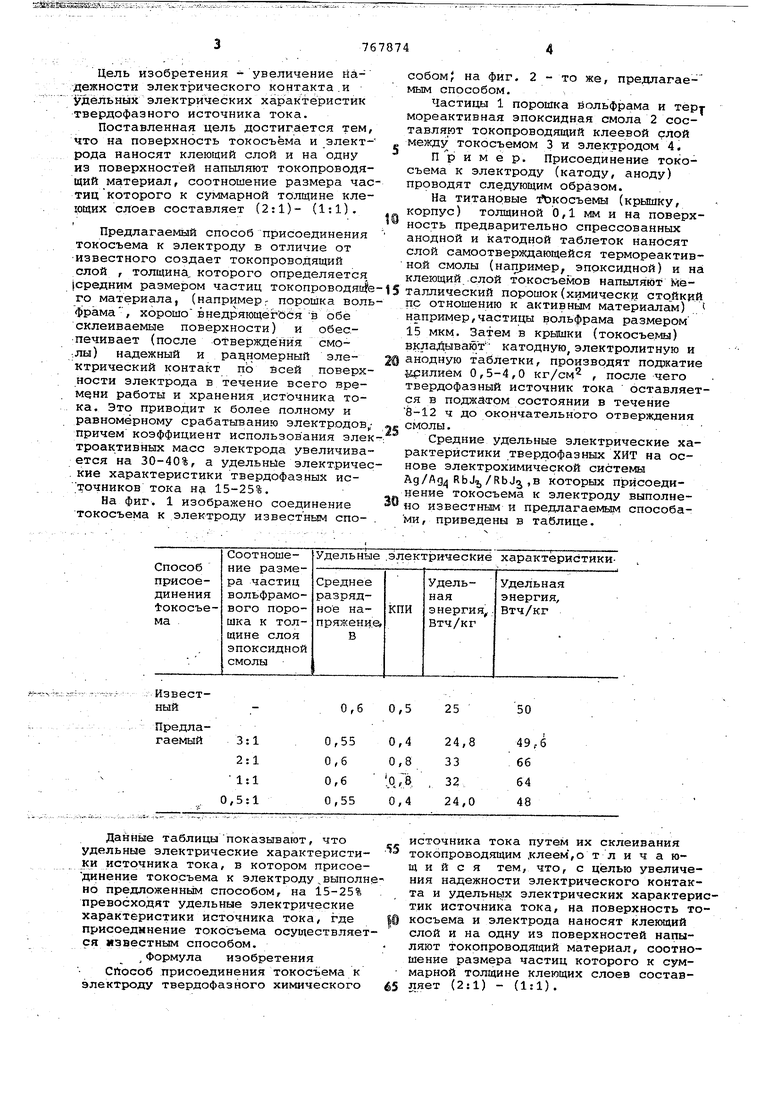

На фиг. 1 изображено соединение токосъема к электроду известным споДанные таблицыпоказывают, что удельные электрические характеристики источника тока, в котором присоединенив токосъема к электроду ..выполнено предложенньом способом, на 15-25% превосходят удельные электрические характеристики источника тока, где присоедмнение токосъема осуществляется известным способом.

, Формула изобретения

Сйособ присоединения токос-ьема к электроду твердофазного химического

767874

собом; на фиг.

2 - то же, предлагаемым способом.

Частицы 1 порошка йольфрама и тер мореактивная эпоксидная смола 2 составляют токопроводящий клеевой слой между токосъемом 3 и электродом 4.

П р и м е р. Присоединение токосъема к электроду (катоду, аноду) проводят следующим образом.

На титановые Лжосъемы (крышку,

корпус) толщиной 0,1 мм и на поверхность предварительно спрессованных анодной и катодной таблеток наносят слой самоотверждающейся термореактивной смолы (например, эпоксидной) и на клеющий .слой токосъемов напыляют Мёталлический порошок(химически стойкий ПС отношению к активньм материалам) s например,частицы вольфрама размером 15 мкм. Затем в крышки (токосъемы) вкладывают- катодную, электролитную и

анодную таблетки, производят под5катие «рилиём 0,5-4,0 кг/см , после чего твердофазный источник тока оставляется в поджатом состоянии в течение 8-12 ч до окончательного отверждения

смолы..

Средние удельные электрические характеристики твердофазных ХИТ на основе электрохимической системы Ag/Ag j RbJ j/RbJj ,в которых присоединение токосъема к электроду выполнено известным и предлагаемым способами, приведены в таблице.

источника тока путем их склеивания токбпроводящим ,клеем ,о т л и ч а ющ и и с я тем, что, с целью увеличения надежности электрического контакта и удельных электрических характеристик источника тока, на поверхность токосъема и электрода наносят клеющий слой и на одну из поверхностей напыляют токопроводящий материал, соотношение размера частиц которого к суммарной толщине клеющих слоев составляет (2:1) - (1:1).

Источники информации, принятые BU внимание при экспертизе

1, Патент США № 3841914, кл. 136-1116, 1974.

Авторы

Даты

1980-09-30—Публикация

1978-12-06—Подача