Изобретение относится к созданию новых энергонасыщенных материалов для изготовления катодов (катодных материалов), используемых в литиевых химических источниках тока (ЛХИТ), преимущественно в трехвольтовых ЛХИТ с повышенными эксплуатационными характеристиками - электрической емкостью, током и напряжением разряда и с высокой сохранностью свойств при длительном хранении. Изобретение относится также к способам изготовления таких катодных материалов.

Известны аналоги - катодные материалы для ЛХИТ, состоящие из электроактивных материалов на основе фторуглеродов состава CFx и C2F, обладающие высокой удельной энергоемкостью [1] - И.А. Кедринский и др., Химические источники тока с литиевым электродом, изд-во Красноярского Университета, Красноярск, 1983, с. 248; [2] - Новое в технологии соединений фтора, под ред. Н. Исикавы, М., Мир, 1984, с. 592, [3] Н. Ватанабэ, Элемент с органическим электролитом - патенты Японии 61-264679, 61-264680, 61-264682, H 0l M 6/16, а также патент Японии 63-334457 "Элемент системы литий - фторуглерод", Н 01 M 4/06, 28.12.88 г.

Фгоруглеродные материалы, как правило, имеют высокое омическое сопротивление, в результате чего токовые и мощностные характеристики ЛХИТ системы "CFx - Li" обычно значительно уступают литиевым источникам тока с катодом на основе диоксида марганца. Проводимость фторуглеродных катодных масс можно несколько улучшить с помощью различных способов модификации, увеличивающих объемную концентрацию свободного углерода, например, путем механоактивации [4] - Патент РФ 2080288, "Способ модификации фторуглеродных материалов", С 01 В 31/00, опубл. БИ 15, 1997; а также обработкой газообразными реагентами - НС1, SО2, NО2, Н2 или водой [5] - Патент Японии 59-18108, опубл. 22.09.89, Способ получения модифицированного фтористого углерода, С 01 В 31/00, 81/04; [6] - Патент ЕПВ 0350856, опубл. 17.01.90, Способ очистки фторидов графита, С 01 В 31/00.

Указанные способы модификации приводят к возрастанию предельных плотностей тока разряда и улучшению вольт-амперных характеристик катодов в таких ЛХИТ при сохранении высокой удельной электрической емкости. Однако предельные эксплуатационные плотности тока и среднее напряжение разряда таких катодов на постоянных нагрузках ЛХИТ остаются все же существенно ниже (0.5-2.5 мА/см2 при 2.0-2.6 В), чем у катодов на основе диоксида марганца (5-20 мА/см2 при 2.1-2.8 В). В свою очередь, катоды на основе диоксида марганца, обладая хорошими энергетическими характеристиками (до 769 Втчас/кг при среднеразрядном напряжении 2.7 В и плотности тока разряда на уровне 0.2 мА/см2), имеют в то же время предельную теоретическую удельную электрическую емкость по материалу-энергоносителю на уровне всего 286 мАчас/г, что существенно уступает катодам на основе фторуглерода (861 мАчас/г для фторуглерода CF1.0), [1] - И.А. Кедринский и др., Химические источники тока с литиевым электродом, изд-во Красноярского Университета, Красноярск, 1983, с. 248; [2] - Новое в технологии соединений фтора, под ред. Н. Исикавы, М., Мир, 1984,с.592.

Некоторое увеличение максимального разрядного тока в трехвольтовых ЛХИТ было достигнуто применением композиционных катодных материалов на основе смесей диоксида марганца с фторуглеродными материалами. Применение именно диоксида марганца, как составной части катодного композита, связано, в основном, с его относительной дешевизной в сочетании с относительно высокими (по сравнению с другими материалами) разрядными характеристиками. В частности, плотность тока разряда в импульсах катодов, состоящих из смеси 80-90% MnO2 с 10-12% фторуглерода состава C2F или cFх и 4% фторопластового связующего, в который вводят 3-10% сажи в качестве электропроводной добавки, описана в [7] - Kozawa A., Lithium - MnО2 cells containing CFx or C2F in the cathode, // J. Electrochem. Soc., 1987, V. 134, 4, Р. 780-782. Такой композитный катодный материал позволяет добиться предельной эксплуатационной плотности импульсов тока разряда около 5-8 мА/см2 при рабочем напряжении на уровне 2.2-2.6 В в ЛХИТ типа КС2016. При этом емкость источника тока с таким композитным катодом возрастает с 68 мАчас (для катода на основе диоксида марганца в ЛХИТ CR2016) до 97 мАчас в ЛХИТ типа КС2016 - на номинальной нагрузке 15-30 кОм. При этом удельная энергетика композитного (смеси фторуглерода с диоксидом марганца) катода источника тока остается относительно невысокой - на уровне 260-270 мАчас/г.

Наиболее близким аналогом по катодным материалам - прототипом является материал для катода неводного источника тока, состоящий из смеси МnО2 и поликарбонофторида (одно из названий фторуглерода) состава (C2F)n или (CFx)n [9] - патент США 4327166, Н 01 М 6/14 от 27.04.1982 - "Nonaqueouss cell having a MnO2/poly-carbon fluoride cathode" (V. Leger). Способ приготовления катода прототипа полностью аналогичен известным данным [1] и описан только в общих чертах без раскрытия конкретных деталей техпроцесса. Единственная конкретная деталь, приведенная в описании прототипа, - температурный диапазон 380-400 oС, используемый при термообработке диоксида марганца для удаления основных количеств влаги до предпочтительного уровня ее содержания 0,2-0,5 мас. %, причем эта обработка проводится до смешения компонентов и формирования катодов.

Катод прототипа отличается тем, что диоксид марганца и поликарбонофторид (фторуглерод) CF0.8-1.0 берутся в соотношении, в котором доля поликарбонофторида составляет ≤ 50% от диоксида марганца. Катод прототипа отличается также тем, что диоксид марганца содержит менее 1% влаги (предпочтительно 0.2-0.5 мас. %), а стехиометрический коэффициент атомного отношения F:C для формульной единицы в поликарбонофториде (СFх)n определяется неравенством 0 < х < 1.1, предпочтительно в диапазоне 0.8 < х < 1.0.

В примерах прототипа были приведены следующие рецептуры катодов, использованных в ЛХИТ:

- катод типа 1 на основе только МnО2 (для сравнения) - MnO2 - 85%, графит и ацетиленовая сажа (электропроводящие добавки) по 8.5% и 2 % соответственно и 2.5% политетрафторэтилена (связующая добавка), с общей массой катода 0.3566 г,

- композитный катод 2 - MnO2 - 77.4%, CF0.85-1.0 - 8%, ацетиленовая сажа - 9.1% и 5.5% политетрафторэтилена, с общей массой катода 0.3580 г,

- композитный катод 3 - МnO2 - 69 %, CF0.85-1.0 - 16%, ацетиленовая сажа - 9% и 6% политетрафторэтилена, с общей массой катода 0.3620 г.

Отметим при этом, что указанные массы катодов являются типичными для дисковых типоразмеров ЛХИТ - CR2016 (система "MnO2 - Li") и КС2016 ("MnO2+CFx - Li"), в которых оптимально подобраны диаметр и толщина катодов, обеспечивая максимальную эксплуатационную плотность тока разряда при максимальном коэффициенте использования электроактивного материала катода.

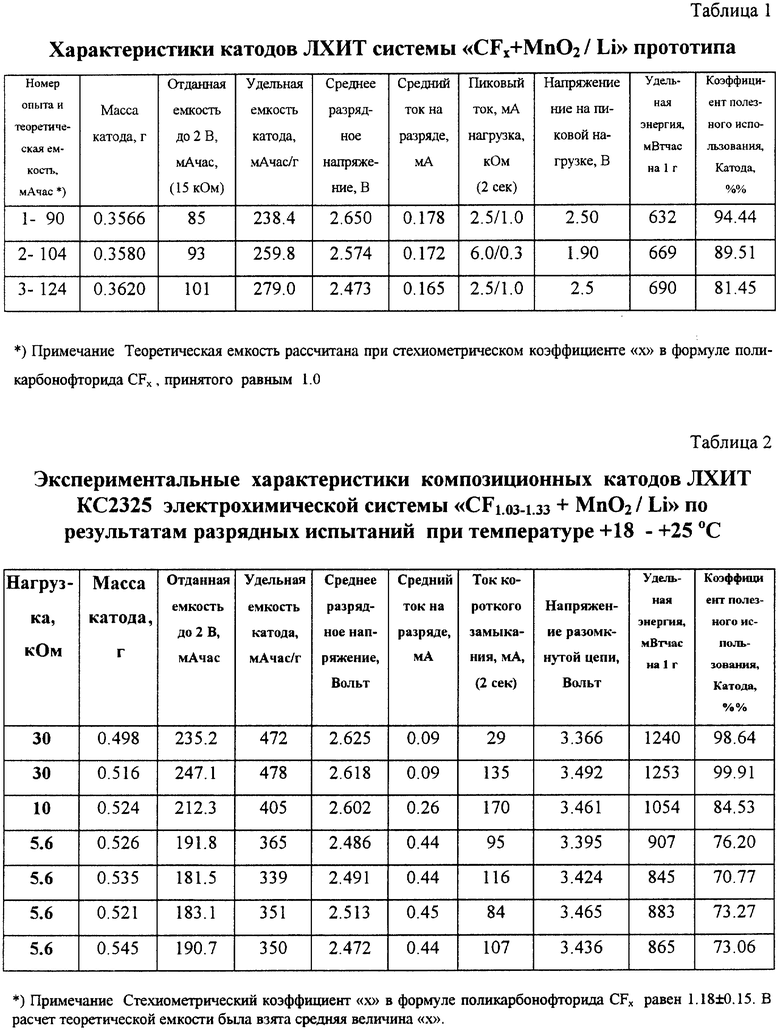

При использовании этих катодов в неводных ЛХИТ прототипа [10] были достигнуты характеристики, показанные в табл. 1.

Способы получения катодных материалов на основе фторуглеродных материалов или диоксида марганца основаны на комбинации последовательных процедур подготовки, смешения и обработки исходных компонентов, причем зачастую подготовленные ингредиенты смешивают уже на первой стадии [1] - И.А. Кедринский и др. Химические источники тока с литиевым электродом. Изд-во Красноярского Университета, Красноярск, 1983, с. 248; [10] - Б.К. Макаренко и др. Положительный электрод химического источника тока. А.С.СССР 564668, H 0l M 4/98, 6/14, опубл. 05.07.77, БИ 25], в том числе в присутствии воды или органических растворителей, после чего выделяют, сушат и измельчают полуфабрикат катодного материала. Таким же образом получают и композиционные катодные материалы [1, 10] . Далее получают катоды, снабжают их токоотводами (например, запрессовкой их в катодные корпуса) и подвергают их вакуумной термообработке для "схватывания" связующего и образования в катоде необходимой для нормальной работы химического источника тока структуры пор, а также для удаления из катодов влаги [1, 10].

Наиболее близким аналогом по способам получения катодных материалов - прототипом является способ получения катодного материала на основе электроактивного материала (фторуглерода), связующего, порообразующей добавки - фтороксида графита общей формулы Cx•zCyO•nH2O•CF, где х = 1.5-12, у = 2.2-2.5, z = 0.5-1.4, n = 0-0.5 и электропроводящей добавки [11] - Патент РФ 2095310 "Углеродсодержащий катодный материал и способ получения катодов для литиевых химических источников тока", МПК 6 С 01 B 31/00, H 01 M 4/02, 4/08, опубл. в БИ 31, 1997.

Способ получения катодного материала прототипа отличается тем, что на первом этапе берут и смешивают электроактивное вещество (фторуглерод) и порообразователь (фтороксид графита) в соотношении 8-12:1, после чего подвергают эту смесь ударной механической обработке, при которой получается промежуточный материал. Далее вводят токопроводящую добавку (например, технический углерод в виде ацетиленовой сажи), а связующее для получения готового катодного материала (фторопластовую суспензию Ф4Д) вводят на последнем этапе процесса, после чего тщательно перемешанный материал подвергают сушке и затем из него формуют катоды и снабжают их токосъемами. Внутренняя пористость катодного материала (и катода) обеспечивается термообработкой подготовленных и запрессованных в корпуса катодов при 150-350oС (в вакууме). В процессе термообработки фтороксид графита, обладающий низкой электропроводностью, разлагается с образованием в объеме катода дополнительной электропроводящей добавки - терморасширенного графита, обеспечивая тем самым не только внутреннюю структуру пор, но и хороший внутренний токосъем в катоде, и значительное снижение его внутреннего сопротивления. При этом получают катодный материал на основе фторуглерода с хорошими характеристиками катодов ЛХИТ по предельным токовым нагрузкам - до 0.75 мА/см2 при средне-разрядном напряжении на уровне 2.4-2.6 В, в условиях непрерывного разряда.

Описанный прототип и аналоги - катодные материалы и способы их получения обладают недостатками как по материалу, так и по способу его получения.

Недостатки прототипа - материала. Материал композиционного катода прототипа, на основе смеси электроактивных компонентов - диоксида марганца и поликарбонофторида (фторуглерода), в котором содержится не более 50% (C2F)n или (CFx)n (0.8 < х < 1.0) от содержания диоксида марганца, является неоптимальным как по типу использованного поликарбонофторида, так и по взаимному соотношению электроактивных компонентов, что приводит к следующим негативным последствиям для ЛХИТ в целом:

- низкая теоретическая и практическая удельная емкость катодного материала (285-331 и 260-379 мАчас/г, соответственно по данным примеров 2 и 3 прототипа), приводящая к невысоким практическим емкостям катодов таких ЛХИТ на номинальной нагрузке 15 кОм - 93-101 кОм (по примерам прототипа, ближе всего такие массы катодов соответствуют ЛХИТ типа КС2016, описанным в аналоге [8],

- низкие средние токи разряда на номинальной нагрузке 15 кОм - 0.172 и 0.165 мА при невысоких средних напряжениях разряда (2.57 и 2.47 В), по данным табл. 1 (расчет данных фиг.2 и 3, приведенных в описании прототипа), и соответственно, низкие плотности тока разряда, которые для ХИТ КС2016 при катоде диаметром 16.18 мм [8] достигают в условиях разряда катода прототипа величины примерно 0.08-0.09 мА/см2,

- недопустимо большое падение напряжения при импульсной нагрузке током более 6 мА, достигающее для рецептуры катода в условиях примера 2 (фиг.2) величины менее 2 В, что ограничивает сферу применения ЛХИТ с катодами прототипа,

- низкая величина коэффициента полезного использования электроактивных материалов катода (диоксида марганца и поликарбонофторида) для катода наилучшего, с точки зрения устойчивости ЛХИТ к импульсным режимам (2 сек на нагрузку 1000 кОм), состава, достигающего 89.5% и 83.8% от теоретической емкости в условиях примеров 2 и 3 прототипа, соответственно, при котором не допускается снижение рабочего напряжения ниже регламентированного уровня 2.0 В,

- упоминаемая в описании прототипа величина предпочтительного содержания влаги - 0.2-0.5 мас.% является слишком высокой для изготовления ЛХИТ с композиционными катодами на основе смесей поликарбонофторида (фторуглерода) с диоксидом марганца для получения литиевых химических источников тока длительной сохранности (5 и более лет) при использовании катодов прототипа. Причиной иногда проявляющейся невысокой сохранности катодов на основе фторуглерода является коррозия литиевого анода и конструктивных узлов ЛХИТ под действием фтористого водорода, образующегося при медленном гидролизе C-F связей следами влаги. Было установлено, что наличие во фторуглеродном катоде микроколичеств влаги на уровне 0.05-0.1 мас.% вполне достаточно, чтобы снизить срок сохранности такого ЛХИТ до одного-двух лет вместо необходимых 3-5 лет [11] -Valentin N. Mitkin, et al., "A Study of Electrochemical and Microchemical Processes in the Fluorocarbon-Lithium Coin Cells BR2325 under Storage and their Influence for the Long Life of "CF1+x - Li" Sources", ABC98 - The Thirteen Annual Battery Conference on Applications and Advances, Long Beach, California, 13-16 January, Proceedings, pp. 423-428.

Недостатки прототипа-способа. Способ приготовления катодного материала и готового катода для его использования в ЛХИТ является сложным (многостадийным) и энергоемким, что увеличивает энергозатраты и себестоимость продукции и приводит, в частности, к следующим негативным последствиям:

- для изготовления катода, пригодного для использования в ЛХИТ длительной сохранности, необходимо применять длительную вакуумную термообработку, обеспечивающую снижение содержания влаги в катодном материале до максимально допустимого уровня 0.01-0.02 мас.%. Например, для гарантированного удаления следов влаги и коррозионно-активных компонентов, образующихся при пирогидролизе C-F связей фторуглеродного материала и фтороксида графита, как порообразующего компонента катодного материала, из любых композиционных катодов до требуемого уровня 0.01-0.02 мас.% необходимы температуры порядка 320-350oС при длительности нагрева не менее 16-24 часов, что увеличивает энергозатраты и себестоимость ЛХИТ с такими катодными материалами;

- изготовление катодного материала по способу прототипа является длительным процессом и связано с двумя отдельными процедурами сухого смешения порошкообразных материалов, одним процессом механоактивации, финальным процессом мокрого смешения, процесса сушки катодной массы, формирования (изготовления) катодов и их длительной вакуумной термообработки перед сборкой ЛХИТ;

- длительность и многостадийность способа в целом увеличивает потери таких высокодисперсных материалов, как поликарбонофторид (фторуглерод), диоксид марганца и ацетиленовая сажа в виде их аэрозолей, неизбежно возникающих при последовательных перефасовках полученных промежуточных материалов из емкости в емкость, усложняют меры контроля состава катодной массы, что увеличивает объем трудозатрат при изготовлении катодных композитов. Так, было показано, что во время приготовления катодного материала наблюдаются аэрозольные потери дорогого фторуглерода до 1.5% от его содержания.

Отмеченные выше принципиальные недостатки катодного композиционного материала и способа прототипов не позволяют решить задачи изготовления ЛХИТ с повышенными емкостными и разрядными характеристиками, а также обеспечения таким ЛХИТ гарантированной сохранности разрядных свойств при хранении не менее чем в течение 3-5 лет, что особенно существенно для ЛХИТ спецприменения.

Задачами настоящего изобретения являются - увеличение удельных энергетических характеристик катода и литиевого химического источника тока в целом, в том числе его объемной и массовой энергоемкости, повышение эксплуатационной плотности тока разряда, увеличение среднеразрядного напряжения на номинальных нагрузках, усовершенствование способа приготовления катодного материала, снижения коррозионных потерь и увеличения длительности сохранности емкости и разрядных свойств ЛХИТ в целом до 3-5 лет.

Отличительными признаками изобретения являются: применение в катодном материале нового типа фторуглерода (поликарбонофторида) с повышенным содержанием фтора 62-67 мас.% общей формулы CF1.03-1.33, соотношение которого в катоде к диоксиду марганца составляет более 50%, применение терморасширенного графита в качестве порообразователя и дополнительной электропроводящей добавки, применение процесса смешения всех порошкообразных компонентов на первой же стадии и механоактивации этой смеси, применение термообработки при 150-310oС в вакууме или в среде осушенного инертного газа для получения остаточного содержание влаги в катодном материале менее 0.05 мас.%.

Поставленная задача решается тем, что используют катодный материал на основе смеси фторуглерода и диоксида марганца, связующего, электропроводящей добавки и порообразователя для литиевого источника тока на основе механообработанной смеси порошкообразных фторуглерода, диоксида марганца, фтороксида графита с электропроводящей добавкой, смешанной со связующим, причем катод, полученный из такого катодного материала, имеет остаточную влажность не свыше 0.05 мас.%.

Поставленная задача решается тем, что механообработку смеси порошкообразных компонентов (фторуглерода, диоксида марганца, углерода технического и терморасширенного графита) проводят до получения промежуточного материала с насыпной плотностью 2.5-2.8 г/см3.

Поставленная задача решается также тем, что по способу приготовления катодного материала по п.1 фторуглерод и диоксид марганца берут и смешивают с электропроводящей добавкой и терморасширенным графитом и подвергают перед изготовлением катодного материала ударной механической обработке, при которой получают промежуточный порошкообразный материал с насыпной плотностью 2.2÷2.8 г/см3, после чего вводят связующее для получения готового катодного материала, который далее сушат при 85÷120oС и формуют катоды. Терморасширенный графит получают термообработкой фтороксида графита общей формулы Cx•zCyO•nH2O•CF, где х = 1.5÷12, у = 2.2÷2.5, z = 0.5÷1.4, n = 0.1÷0.5.

Поставленная задача решается также тем, что по способу приготовления катодного материала перед смешением порошкообразных компонентов проводят предварительную термообработку фтороксида графита при температуре 150-310oС в атмосфере воздуха в течение 4 часов и получают терморасширенный графит.

Поставленная задача решается также тем, что по способу приготовления катодного материала термообработку сформированных катодов проводят при температуре 150-310oC в вакууме или в среде осушенного инертного газа. Нижний предел температуры обоснован тем, что при более низких температурах не удается в приемлемое технологическое время снизить уровень влажности до требуемой величины. Верхняя граница термообработки катода при 310oС обоснована тем, что по данным термического анализа и масс-спектрометрии более высокая температура может вызывать существенную потерю фтора из электроактивного компонента за счет твердофазной реакции фторуглерода с диоксидом марганца, что приводит к потерям активных веществ и снижает общую энергоемкость катодного материала. Кроме того, температуры 310oС оказалось вполне достаточно для удаления влаги из катода до остаточного уровня ее содержания ≤0.05 мас.%.

Типичный пример

Вышеописанными способами были изготовлены испытательные серии композиционных диоксидно-марганцево-фторуглеродных катодных материалов, в состав которых в качестве электроактивных компонентов входили фторуглеродной материал с торговым названием "Поликарбонофторид марки ФС по ТУ 349735-0003-0353944-97", диоксид марганца марки ЭДМ-1. Поликарбонофториды марки ФС содержали по данным химического анализа 62-67 мас.% фтора, что дает общую формулу материала CF1.03-1.33. Типичная величина стехиометрического коэффициента "х" составляла 1.18±0.15. Порошкообразные электроактивные компоненты смешивались в соотношении 40 мас.% диоксида марганца и 60% поликарбонофторида ФС (1.5:1.0). Взаимное отношение указанных электроактивных компонентов было выбрано как предпочтительное, исходя из предварительных экспериментов с другими соотношениями CF1.03-1.33 к МnО2, взятыми в диапазоне 10:1 - 1:1. Эти эксперименты с другими соотношениями показали, что удельная электрическая емкость катодов из таких материалов монотонно возрастает от 320 до 570 мАчас/г, однако проявляется тенденция к небольшому снижению среднеразрядного напряжения (примерно на 0.06 В меньше) при составах катода, сильно обогащенных фторуглеродом, а также и тенденция к снижению максимальных (пиковых) токов, в том числе токов короткого замыкания. В то же время при всех изученных взаимных соотношениях СF1.03-1.33 к МnО2 в диапазоне 10:1 - 1:1, композитные катоды, приготовленные с использованием отличительных признаков настоящей заявки, продемонстрировали отсутствие недостатков, отмеченных у прототипов. Однако наиболее выпукло преимущества заявляемого материала и способа проявились именно при выбранном типичном соотношении СF1.03-1.33 к МnO2 1 - 1:5, особенно по реализуемой плотности тока разряда. Кроме того, составы, обогащенные фторуглеродом, оказываются более дорогостоящими с точки зрения их себестоимости.

Композиционный катодный материал готовили по схеме, описанной выше. В качестве исходного материала для приготовления терморасширенного графита использовали фтороксид графита марки ФОГ-Э по ТУ 349735-0004-0353984-97. Катодный материал в целом имел следующую типовую композицию - сумма поликарбонофторида и диоксида марганца - 82 мас.%, терморасширенный графит - 3 мас.%, углерод технический (сажа ацетиленовая) - 8-10 мас.%, связующее (фторопластовая суспензия Ф4Д) - 5 мас.%. Фтороксид графита подвергали термообработке в диапазоне температур от 150 до 310oС в течение 4 часов. При этом его объем возрастал в 28-30 раз (в соответствии с ТУ на материал).

Процедура смешения и механоактивации порошкообразных взвешенных компонентов (поликарбонофторид ФС, диоксид марганца, терморасширенный графит и углерод технический) выполнялась методом ударной механической обработки взвешенных и смешанных компонентов на планетарно-фрикционном агрегате АПФ-8 в течение 3-5 мин. При этом получали промежуточный материал с насыпной плотностью 2.2-2.8 г/см3.

Указанные обработанные (подготовленные) компоненты смешивали со связующим-фторопластовой суспензией по стандартной процедуре [1]. После приготовления полуфабрикат катодной массы сушили 6-8 часов при 85-120oС до постоянного веса. Из полученных катодных материалов по стандартной технологии были изготовлены две опытные партии катодов и собраны ЛХИТ типа КС2325 (по 70-75 штук в каждой). Отличие между партиями состояло в том, что в первой партии содержание терморасширенного графита в катодном материале составляло 2%, а во второй - 5% от общей массы катодов. По данным химического анализа, остаточное содержание влаги в таких катодах находилось в диапазоне 0.012-0.045 мас. %. Массы композиционных катодов на основе смеси фторуглерода и диоксида марганца составляли 524±25 мг. Габариты катодов таких ЛХИТ - диаметр 19.2 мм, высота 0.88-0.95 мм. Для сравнения из катодов такого же размера, изготовленных из катодной массы на основе только фторуглерода по способу прототипа, была собрана контрольная партия фторуглеродно-литиевых ХИТ типа BR2325 (200 штук).

После сборки указанных опытных партий были проведены их разрядные испытания при комнатной и повышенных температурах на номинальных (30 кОм) и ускоренных нагрузках (10 и 5.6 кОм). Разряд проводился при комнатной температуре (+18÷+25oC) до конечного напряжения 2 В. Массы катодов ЛХИТ BR2325 составляли 400±30 мг, их пористость, а также массы литиевых анодов (62±5 мг) в сравниваемых партиях ЛХИТ КС2325 и BR2325 совпадали с достигнутой технологической точностью (±6-8%отн.) При сборке всех опытных партий ЛХИТ использовали стандартный электролит - раствор 1М LiC1O4 в смеси 50% пропиленкарбоната и 50% диметоксиэтана.

Перед разрядными испытаниями было проведено построение гистограммы распределения опытной серии ЛХИТ КС2325 в координатах "Количество ЛХИТ - ток короткого замыкания (ТКЗ) - напряжение разомкнутой цепи (НРЦ)". Было установлено, что средний ТКЗ в 67% массиве от выпущенной серии ЛХИТ КС2325 находится в диапазоне 80-120 мА при среднем НРЦ 3.368 В, причем максимальные ТКЗ были показаны для катодов, содержащих 5% терморасширенного графита. При этом среднее сопротивление КС2325 составило 30-50 Ом. При этом также было установлено, что во время проведения испытаний на ТКЗ (время проведения измерений 2 сек) все изготовленные ЛХИТ КС2325 имели "провал" напряжения не более чем на 0.25-0.30 В от номинального для нагрузки 30 кОм (напряжение в момент измерения ТКЗ составляло 2.35-2.45 В). Последнее означает, что заявляемый материал для композитных катодов и способ его получения обеспечивают устойчивость таких ЛХИТ к гораздо более жестким условиям эксплуатации, чем материал и ЛХИТ прототипа (при нагрузке током 6 мА ЛХИТ прототипа дает на начальных участках разряда "провал" напряжения величиной около 0.6-0.7 В, т.е. до уровня 1.85 В - фиг.2 описания прототипа).

Результаты разрядных испытаний сравниваемых партий представлены в табл. 2, в которой приведены расчетные данные сроков сохранности ЛХИТ КС2325. Данные разрядных испытаний опытных серий ЛХИТ КС2325 ( п= 8-10 шт. в серии) на нагрузках 5.6, 10 и 30 кОм (при комнатной температуре) приведены в табл. 2, где также приводится зависимость разрядного напряжения от удельной отданной емкости катодного композиционного материала на основе смеси фторуглерода и диоксида марганца, в сопоставлении с аналогичной зависимостью для материала прототипа. При сопоставлениях плотностей тока разряда на катоде прототипа были приняты стандартные для катодов типоразмеров 2016 и 2325 площади - 1,81 и 2.76 см2 соответственно.

В табл. 3 приведены данные разрядных испытаний опытных серий ЛХИТ КС2325 на нагрузке 5.6 кОм, подвергнутых ускоренному хранению при температурах 40, 55, 70 и 85oС. В отдельных опытах было установлено, что сутки термовыдержки ЛХИТ BR2325 при 70oС соответствуют 10 суткам выдержки при температуре 55oС или одному году хранения этих же ЛХИТ в условиях отапливаемого склада (т.е. при комнатной температуре). Как это показано в табл. 3, близкие условия для ускоренного разряда оказались характерными и для ЛХИТ на основе МnО2 - CR2325. Поэтому для ЛХИТ типа КС2325 на основе нового композитного катода были приняты оценочные параметры определения сроков сохранности в условиях ускоренных испытаний, экспериментально полученные для BR2325 и CR2325. Рассчитанные из данных по потере емкости после термовыдержек сроки сохранности источников тока КС2325 и BR2325 (табл. 3) показывают, что материал и способ его приготовления обеспечивают возможность получения ЛХИТ с сохранностью до 15 лет.

Данные табл. 2 и 3 однозначно показывают, что применение композиционного катода на основе смеси фторуглерода с диоксидом марганца и способа его приготовления с вышеуказанными отличительными признаками позволило добиться следующих преимуществ заявляемого объекта и способа перед описанными прототипами:

- удельная электрическая емкость заявляемого катодного материала возрастает до величины 330-478 мАчас/г, что превышает такую характеристику прототипа на 23-71%, причем минимальный прирост удельной емкости катода реализуется в режиме гораздо более высокой плотности тока разряда (0.151 мА/см2), не описанной для прототипа. В сопоставимых условиях плотности тока разряда 0.09 мА/см2, реализующейся в ЛХИТ КС2016 на нагрузке 15 кОм (прототип) и в новых ЛХИТ КС2325 на нагрузке 10 кОм, эта удельная величина превышает таковую для прототипа на 39%,

- среднеразрядное напряжение на одинаковой плотности тока разряда (0.09 мА/см2) возрастает с 2.47-2.57 В (прототип) до 2.60 В,

- удельная энергия заявляемого катодного материала возрастает, по сравнению с прототипом на 25-79%, составляя 845-1240 мВтчас на 1 г катодного материала, причем на сопоставимой плотности тока разряда 0.09 мА/см2 эта величина возрастает на 35%, составляя 907 мВтчас/г против 669-690 мВтчас/г у прототипа,

- увеличивается предельный коэффициент полезного использования катодного материала на одинаковых плотностях тока разряда и номинальных нагрузках, составляя величину 81-99% против 83-89% прототипа,

- улучшается вольт-амперная характеристика (ВАХ) ЛХИТ на основе заявляемого катодного материала, составляя диапазон напряжений 2.35-3.45 В при диапазоне токов 0.03 - 80 мА против 1.90-2.76 В в диапазоне токов 0.17-6.0 мА у прототипа, демонстрируя существенный сдвиг ВАХ в сторону более высоких эксплуатационных показателей, с гарантированным сохранением разрядного напряжения более 2.0 В даже в условиях тока короткого замыкания, за счет чего расширяется диапазон областей применения ЛХИТ с заявляемыми катодами,

- ЛХИТ на основе заявляемого материала и способа его приготовления обладают повышенной сохранностью (5-15 лет), что не гарантируется катодом и ЛХИТ прототипа.

Цитируемая литература

1. И. А. Кедринский и др. Химические источники тока с литиевым электродом, изд-во Красноярского Университета, Красноярск, 1983, с. 248.

2. Новое в технологии соединений фтора, под ред. Н. Исикавы, М., Мир, 1984, с.592.

3. Н. Ватанабэ. Элемент с органическим электролитом - патенты Японии 61-264679, 61-264680, 61-264682, H 0l M 6/16, а также патент Японии 63-334457 "Элемент системы литий - фторуглерод", H01 M 4/06, 28.12.88 г.

4. В. Н. Митькин и др. Патент РФ 2080288, "Способ модификации фторуглеродных материалов", С 01 В 31/00, опубл. БИ 15, 1997.

5. Патент Японии 59-18108, опубл. 22.09.89, Способ получения модифицированного фтористого углерода, С 01 В, 31/00, 81/04.

6. Патент ЕПВ 0350856, опубл. 17.01.90, Способ очистки фторидов графита, С 01 В 31/00.

7. Б.К. Макаренко и др. Положительный электрод химического источника тока, А.С. СССР 564668, H 01 M 4/98, 6/14, опубл. 05.07.77, БИ 25.

8. Kozawa A., Lithium - MnO2 cells containing CFx or С2F in the cathode, // J. Electrochem. Soc., 1987, V. 134, Р. 780-782.

9. Прототип по материалу - V. Leger, Патент США 4327166, Н 01 М 6/14 от 27.04.1982 - "Nonaqueouss cell having a MnO2/poly-carbon fluoride cathode".

10. Прототип по способу - В. Н. Митькин и др., Патент РФ 2095310 "Углеродсодержащий катодный материал и способ получения катодов для литиевых химических источников тока", МПК 6 С 01 B 31/00, H 01 M 4/02, 4/08, опубл. в БИ 31, 1997.

11. Valentin N. Mitkin, et al., "A Study of Electrochemical and Microchemical Processes in the Fluorocarbon-Lithium Coin Cells BR2325 under Storage and their Influence for the Long Life of "CF1+x - Li" Sources", ABC98 - The Thirteen Annual Battery Conference on Applications and Advances, Long Beach, California, 13-16 January, Proceedings, pp. 423-428.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТОДНЫЙ МАТЕРИАЛ ДЛЯ ЛИТИЕВОГО ИСТОЧНИКА ТОКА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1999 |

|

RU2169966C2 |

| УГЛЕРОДСОДЕРЖАЩИЙ МАТЕРИАЛ ДЛЯ ЭЛЕКТРОДОВ ХИМИЧЕСКИХ ИСТОЧНИКОВ ТОКА И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕГО ПОРИСТЫХ ЭЛЕКТРОДОВ | 1996 |

|

RU2103766C1 |

| УГЛЕРОДСОДЕРЖАЩИЙ КАТОДНЫЙ МАТЕРИАЛ И СПОСОБ ПОЛУЧЕНИЯ КАТОДА ДЛЯ ЛИТИЕВЫХ ХИМИЧЕСКИХ ИСТОЧНИКОВ ТОКА | 1994 |

|

RU2095310C1 |

| ПОЛОЖИТЕЛЬНЫЙ ЭЛЕКТРОД ХИМИЧЕСКОГО ИСТОЧНИКА ТОКА | 1994 |

|

RU2099819C1 |

| СПОСОБ МОДИФИКАЦИИ ФТОРУГЛЕРОДНЫХ МАТЕРИАЛОВ | 1994 |

|

RU2080288C1 |

| КОМПОЗИЦИОННЫЙ НАНОМАТЕРИАЛ ДЛЯ ХИМИЧЕСКИХ ИСТОЧНИКОВ ТОКА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2013 |

|

RU2536649C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРОКСИДА ГРАФИТА | 1998 |

|

RU2161592C2 |

| ЭЛЕКТРОПРОВОДНЫЙ КОМПОЗИЦИОННЫЙ УГЛЕРОДСОДЕРЖАЩИЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2398312C2 |

| ФТОРУГЛЕРОДНЫЙ МАТЕРИАЛ | 1992 |

|

RU2050634C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОЙ ПЕНЫ | 2000 |

|

RU2188880C2 |

Изобретение относится к созданию новых энергонасыщенных катодных материалов, используемых в химических источниках тока (ХИТ), преимущественно в трехвольтовых ХИТ гибридной электрохимической системы "фторуглерод - диоксид марганца - литий". Техническим результатом изобретения является повышение разрядных характеристик и повышение сохранности. Изобретение относится также к способам получения таких материалов. Согласно изобретению предложен катодный материал на основе порошкообразных смесей фторуглерода и диоксида марганца, технического углерода с добавлением терморасширенного графита в качестве порообразователя, смешанных со связующим после предварительной механообработки смеси. Состав содержит не свыше 0.05 мас.% влаги. Предложен также способ получения катодного материала, в котором используют смесь порошкообразных фторуглерода с диоксидом марганца, углеродом техническим и терморасширенным графитом, подвергнутых механообработке. Далее вводят связующее, сушат и формуют катоды, которые подвергают термообработке в вакууме или в инертном газе. Терморасширенный графит получают отдельно термолизом фтороксида графита. 2 с. и 4 з.п.ф-лы, 3 табл.

Сx•zCyO•nH2O•CF,

где х = 1,5-12;

у = 2,2-2,5;

z = 0,5-1,4,

n = 0,1-0,5.

| US 4327166 A, 27.04.1982 | |||

| УГЛЕРОДСОДЕРЖАЩИЙ КАТОДНЫЙ МАТЕРИАЛ И СПОСОБ ПОЛУЧЕНИЯ КАТОДА ДЛЯ ЛИТИЕВЫХ ХИМИЧЕСКИХ ИСТОЧНИКОВ ТОКА | 1994 |

|

RU2095310C1 |

| СПОСОБ МОДИФИКАЦИИ ФТОРУГЛЕРОДНЫХ МАТЕРИАЛОВ | 1994 |

|

RU2080288C1 |

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| СПЛАВ ДЛЯ ЛЕГИРОВАНИЯ | 0 |

|

SU350856A1 |

Авторы

Даты

2002-08-10—Публикация

2000-05-11—Подача